VERICUT数控加工仿真与优化技术研究

需积分: 11 113 浏览量

更新于2024-09-10

收藏 283KB PDF 举报

"基于VERICUT的数控加工仿真及优化"的资源主要探讨了如何利用VERICUT软件进行高效的数控加工仿真和优化。VERICUT是一款由美国CGTech公司开发的专业数控加工仿真软件,它能模拟整个机床加工过程,确保加工程序的准确性,避免实际生产中的刀具损坏、工件报废和机床碰撞等问题。

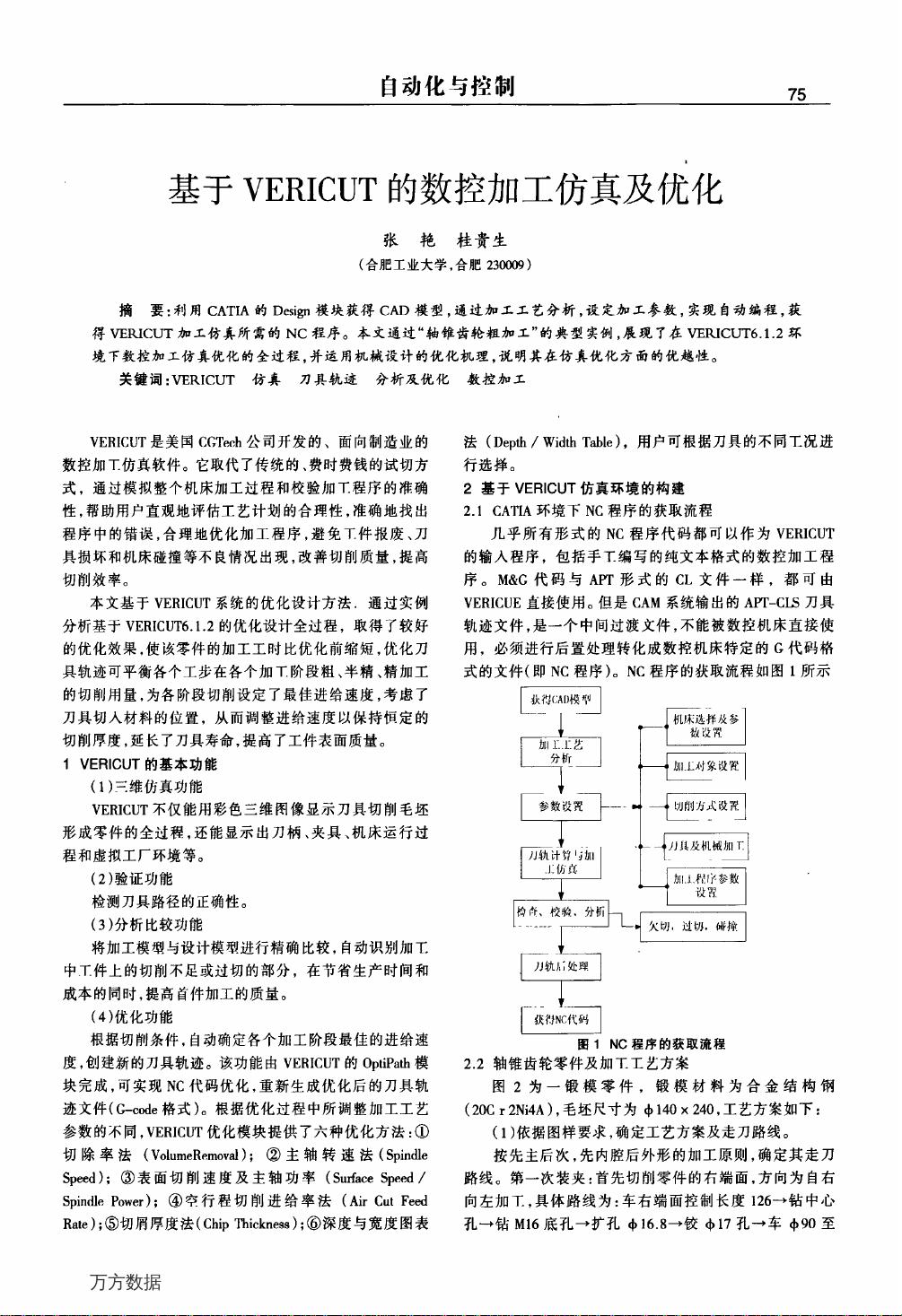

文章首先介绍了VERICUT的基本功能,包括三维仿真、验证、分析比较和优化。三维仿真功能使得用户能够直观地观察到刀具在毛坯上形成零件的全貌,包括刀柄、夹具和机床运行状态。验证功能则用于检测并修正刀具路径的错误,确保加工过程的可靠性。分析比较功能通过对比加工模型与设计模型,识别出加工过程中可能存在的切削不足或过切,有助于提高首件加工质量。最后,优化功能能够根据切削条件自动调整进给速度,创建更优的刀具轨迹,VERICUT的OptiPath模块提供了多种优化策略,如切除率法、主轴转速法等,以适应不同的加工需求。

文章通过“轴锥齿轮粗加工”的实例,详细阐述了在VERICUT 6.1.2环境下进行数控加工仿真的具体步骤。这个过程通常包括以下环节:

1. 使用CAD软件(如CATIA的Design模块)构建工件的三维模型。

2. 进行加工工艺分析,确定合适的加工参数,如切削深度、进给速度等。

3. 自动编程生成NC程序,这是VERICUT进行仿真的输入。

4. 在VERICUT中导入NC程序,进行仿真运行,检查刀具路径、切削过程和机床运动是否符合预期。

5. 分析仿真结果,找出潜在问题并进行优化调整,如优化刀具轨迹,平衡各加工阶段的切削用量,提高切削效率。

6. 考虑刀具切入位置,调整进给速度以保持恒定的切削厚度,延长刀具寿命,提升工件表面质量。

7. 通过VERICUT的优化模块应用各种优化方法,重新生成优化后的刀具轨迹文件。

通过这样的流程,不仅能够缩短加工工时,还能保证加工精度和表面质量,同时减少不必要的资源浪费。VERICUT作为强大的工具,对于提升制造业的生产效率和产品质量具有显著作用。

102 浏览量

187 浏览量

点击了解资源详情

951 浏览量

2021-08-04 上传

2021-09-25 上传

223 浏览量

258 浏览量

325 浏览量

duanshaokun

- 粉丝: 0

最新资源

- 网页自动刷新工具 v1.1 - 自定义时间间隔与关机

- pt-1.4协程源码深度解析

- EP4CE6E22C8芯片三相正弦波发生器设计与实现

- 高效处理超大XML文件的查看工具介绍

- 64K极限挑战:国际程序设计大赛优秀3D作品展

- ENVI软件全面应用教程指南

- 学生档案管理系统设计与开发

- 网络伪书:社区驱动的在线音乐制图平台

- Lettuce 5.0.3中文API文档完整包下载指南

- 雅虎通Yahoo! Messenger v0.8.115即时聊天功能详解

- 将Android手机转变为IP监控摄像机

- PLSQL入门教程:变量声明与程序交互

- 掌握.NET三层架构:实例学习与源码解析

- WPF中Devexpress GridControl分组功能实例分析

- H3Viewer: VS2010专用高效帮助文档查看工具

- STM32CubeMX LED与按键初始化及外部中断处理教程