PLC控制的加热炉温度智能控制系统设计

版权申诉

"基于PLC控制的加热炉温度控制系统设计与实现"

在现代工业生产中,精确控制加热炉的温度是至关重要的,因为这直接影响到产品的质量和生产效率。本文主要探讨了采用可编程逻辑控制器(PLC)进行温度控制的设计方案,特别是针对加热炉的应用。PLC因其可靠性高、编程灵活、维护方便等特点,在自动化控制领域广泛应用。

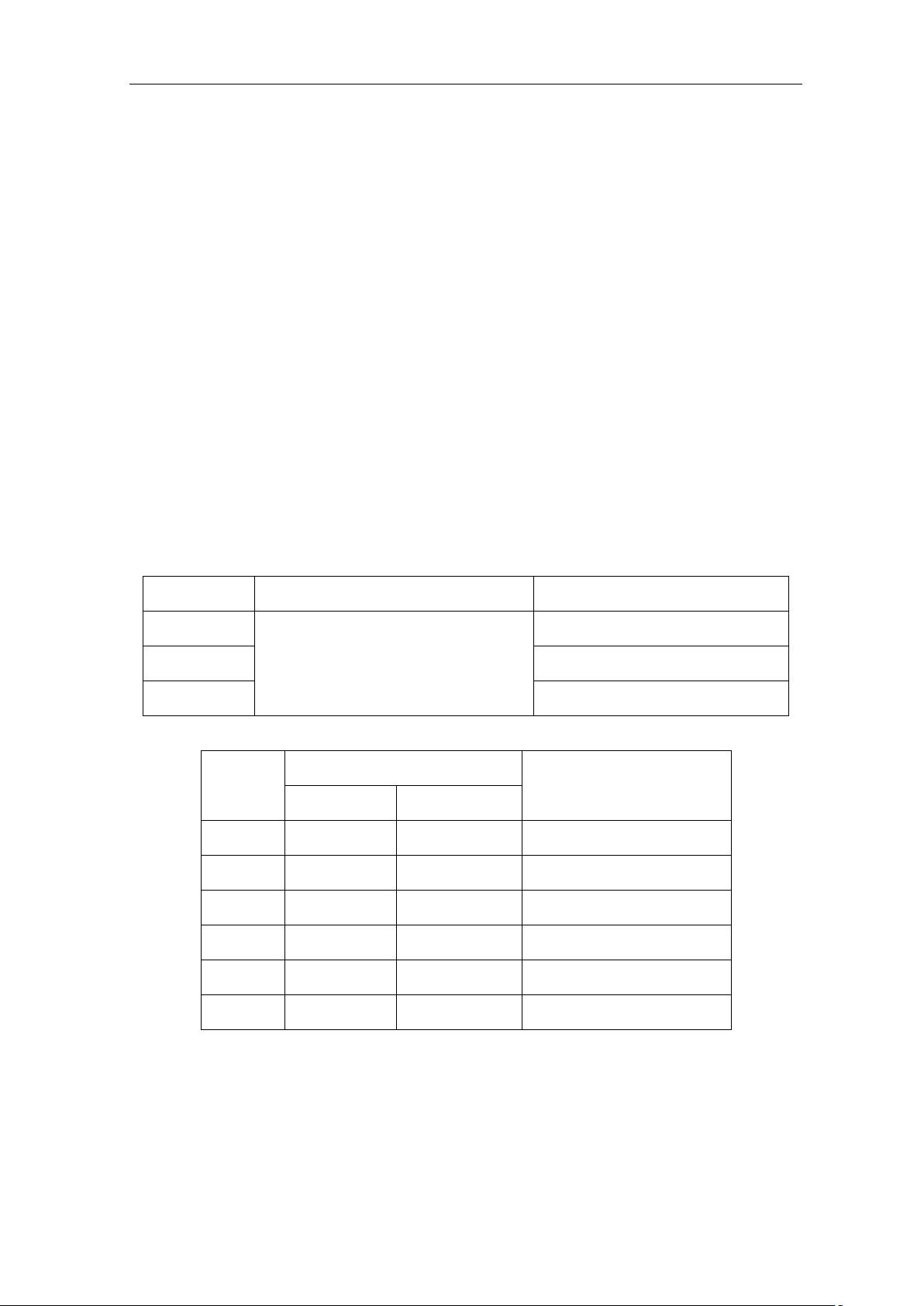

系统的核心组成部分包括以下几个关键环节:

1. 温度检测:温度检测是整个系统的基础,通常通过温度传感器来实现。传感器如热电偶或热电阻,能够将温度变化转化为相应的电信号。这些传感器安装在加热炉内部,实时监测温度变化。

2. A/D转换:传感器输出的模拟信号需转换为数字信号才能被PLC处理。A/D转换器在此起到桥梁作用,将模拟电压值转换为PLC能理解的数字值。

3. 标度变换:由于传感器的输出范围可能与PLC的输入范围不匹配,因此需要进行标度变换,确保数据正确无误地反映实际温度。

4. 积分分离PID算法:PID(比例-积分-微分)控制器是工业控制中最常用的算法之一,用于调整控制系统的响应。积分分离技术是为了防止系统过度振荡和滞后,通过调整P、I、D三个参数,使温度控制更加精准。

5. 过零数字触发电路:在控制可控硅(SCR)的导通时间上,过零数字触发电路起着关键作用。它能在交流电源的电压波形过零点触发可控硅,以此控制加热功率,进而调节炉温。

系统设计中,优化了温度检测和调节环节,以提高控制精度和稳定性。这不仅提升了产品质量,减少了由于温度波动导致的不合格品,还减少了人工监控的需求,降低了劳动强度。实际应用中,这样的系统具有很高的实用性和经济效益。

总结起来,基于PLC的加热炉温度控制系统通过集成先进的温度检测技术和智能控制算法,实现了高效稳定的温度控制,是现代工业自动化的重要实践。这一设计思路和方法对于其他需要精确温度控制的工艺流程也具有广泛的借鉴意义。

2023-07-06 上传

2023-07-09 上传

2023-07-08 上传

2023-07-08 上传

2023-07-02 上传

悠闲饭团

- 粉丝: 195

- 资源: 3402

最新资源

- 基于Python和Opencv的车牌识别系统实现

- 我的代码小部件库:统计、MySQL操作与树结构功能

- React初学者入门指南:快速构建并部署你的第一个应用

- Oddish:夜潜CSGO皮肤,智能爬虫技术解析

- 利用REST HaProxy实现haproxy.cfg配置的HTTP接口化

- LeetCode用例构造实践:CMake和GoogleTest的应用

- 快速搭建vulhub靶场:简化docker-compose与vulhub-master下载

- 天秤座术语表:glossariolibras项目安装与使用指南

- 从Vercel到Firebase的全栈Amazon克隆项目指南

- ANU PK大楼Studio 1的3D声效和Ambisonic技术体验

- C#实现的鼠标事件功能演示

- 掌握DP-10:LeetCode超级掉蛋与爆破气球

- C与SDL开发的游戏如何编译至WebAssembly平台

- CastorDOC开源应用程序:文档管理功能与Alfresco集成

- LeetCode用例构造与计算机科学基础:数据结构与设计模式

- 通过travis-nightly-builder实现自动化API与Rake任务构建