"基于DCS技术的串级控制系统设计与仿真实现"

77 浏览量

更新于2024-01-26

收藏 1.6MB DOC 举报

基于DCS技术的串级控制系统设计仿真实现-计算机控制系统课程设计.doc

本课程设计旨在通过设计、配置和实现计算机测控系统,掌握计算机测控技术在过程控制领域的应用。通过完成一个监控系统的硬件配置和软件控制方案设计,学生能够全面了解并掌握DCS技术在控制系统中的应用。

首先,本课程设计提出了设计目的,即通过设计、配置和实现计算机测控系统来熟悉计算机测控技术在过程控制中的应用。课程设计还要求学生完成一个监控系统的硬件配置和软件控制方案设计。硬件配置可以选择IPC结构配置、DCS结构配置或PLC结构配置。

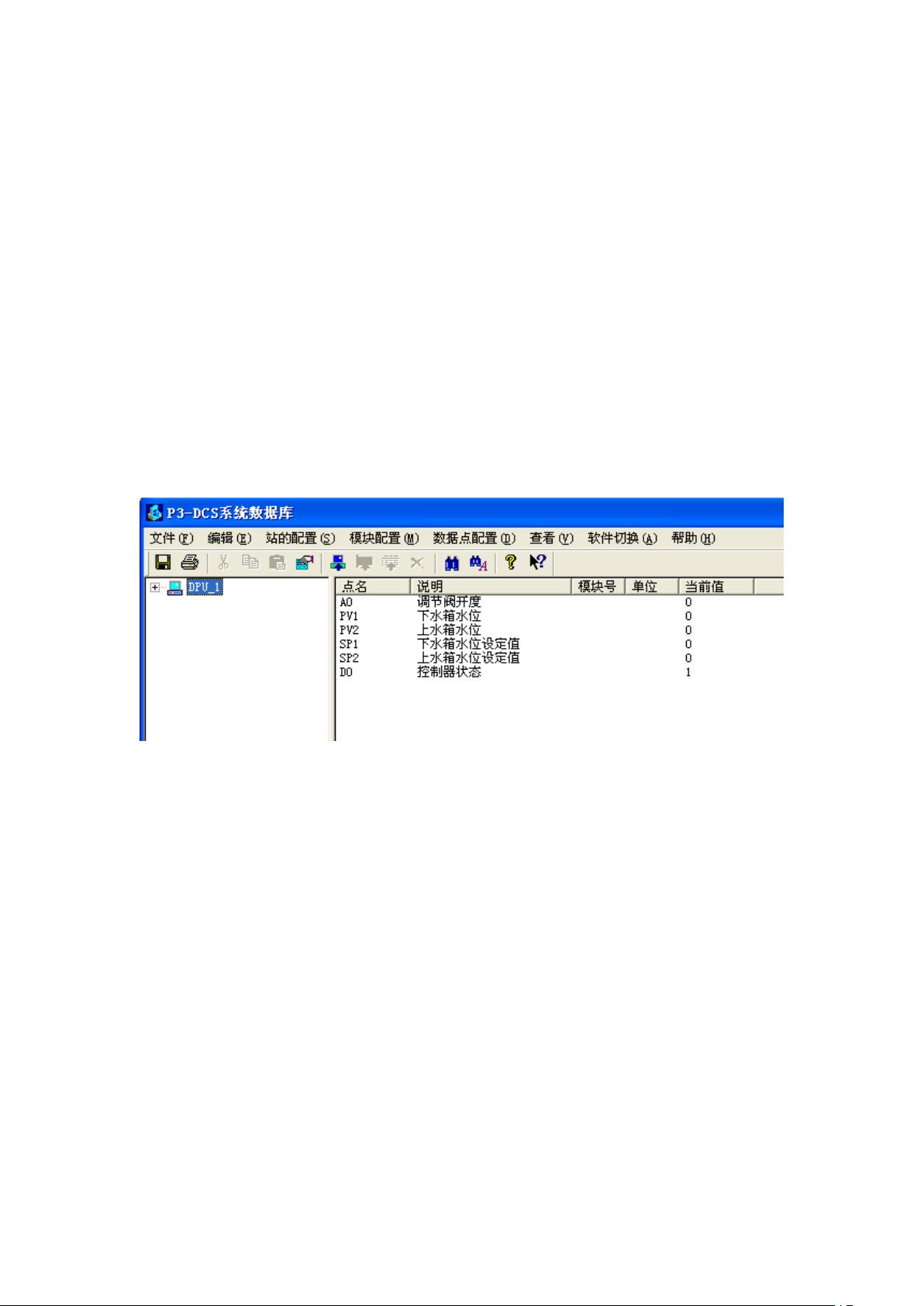

其次,课程设计要求学生采用P3DCS组态软件来实现监控功能。该软件能够完成控制策略组态(SAMA图组态)、流程图组态、操作器组态等功能。其中,操作器组态具有手动/自动切换功能和自动设定功能。此外,趋势曲线的组态也是本课程设计的要求。

在参数调节方面,本课程设计要求学生通过调节系统参数来实现系统的稳定性和性能指标要求。通过参数调节,学生能够掌握如何根据要求调整相关参数,并实现系统的稳定控制。

在系统仿真方面,学生需要利用仿真软件对设计的串级控制系统进行仿真实现。通过仿真实现,学生可以验证系统设计的正确性和有效性。此外,学生还需要设计并验证系统的故障诊断和容错能力,以提高系统的可靠性和稳定性。

最后,本课程设计要求学生撰写相关的设计报告。报告内容应包括系统设计的详细说明、硬件配置和软件控制方案的设计、参数调节和系统仿真实现的过程与结果,以及对系统性能的评价和改进方案的提出。

总之,本课程设计通过对DCS技术的应用,让学生全面了解和掌握计算机测控技术在过程控制领域的应用。通过系统的设计、配置和实现,学生能够熟悉掌握DCS技术的工作原理和相关软件的使用,提高系统的稳定性和可靠性,并学会通过参数调节和系统仿真实现对系统性能的优化和改进。同时,撰写设计报告也帮助学生总结和归纳所学知识,提高综合分析和解决问题的能力。总的来说,本课程设计对学生的专业素质提高和职业能力培养具有积极的促进作用。

2023-05-25 上传

2023-06-01 上传

2023-07-10 上传

2022-07-16 上传

2021-09-18 上传

2021-09-28 上传

2024-10-26 上传

2024-10-26 上传

智慧安全方案

- 粉丝: 3815

- 资源: 59万+

最新资源

- JHU荣誉单变量微积分课程教案介绍

- Naruto爱好者必备CLI测试应用

- Android应用显示Ignaz-Taschner-Gymnasium取消课程概览

- ASP学生信息档案管理系统毕业设计及完整源码

- Java商城源码解析:酒店管理系统快速开发指南

- 构建可解析文本框:.NET 3.5中实现文本解析与验证

- Java语言打造任天堂红白机模拟器—nes4j解析

- 基于Hadoop和Hive的网络流量分析工具介绍

- Unity实现帝国象棋:从游戏到复刻

- WordPress文档嵌入插件:无需浏览器插件即可上传和显示文档

- Android开源项目精选:优秀项目篇

- 黑色设计商务酷站模板 - 网站构建新选择

- Rollup插件去除JS文件横幅:横扫许可证头

- AngularDart中Hammock服务的使用与REST API集成

- 开源AVR编程器:高效、低成本的微控制器编程解决方案

- Anya Keller 图片组合的开发部署记录