注塑模具详解:两板式与三板式模具结构分析

需积分: 12 46 浏览量

更新于2024-09-07

收藏 6.3MB DOC 举报

"注塑模具简介及实例"

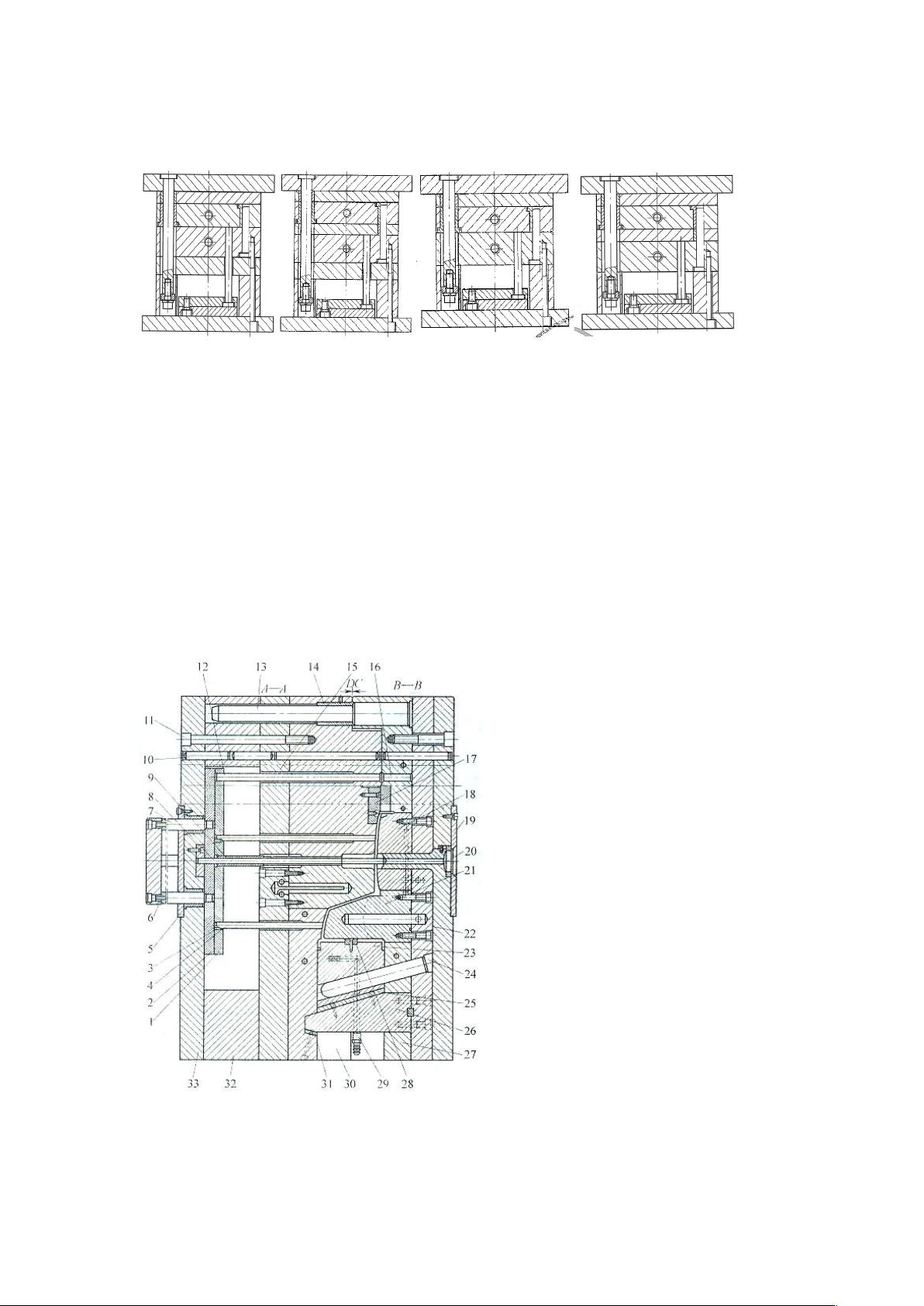

注塑模具是一种用于批量生产塑料制品的工具,通过高温熔融的塑料注入模具内部,冷却后形成所需的形状。模具的设计和构造直接影响到产品的质量和生产效率。本资源主要介绍了注塑模具的基础结构,并以二板式和三板式模具为例进行详细说明。

在注塑模具中,各组成部分都有其特定功能。例如,浇道套(sprue bush)用于引导塑料熔体进入模具型腔;导柱(guide pin)确保模具的精确对准;定模板(fixed mould plate)和动模板(moving mould plate)构成模具的主要部分,分别固定和移动以实现合模和开模;型芯(core)和型腔(cavity)塑造产品的内外形状;动模垫板(moving mould support plate)提供支撑;顶管(sleeve)、顶杆(ejector pin)和拉料杆(sprue puller pin)用于脱模;限位钉(stop pin)控制模具的开合距离;支承块(spacer block)提供额外支撑;螺钉(screw)固定各组件;动模座板(clamping plate of moving mould)连接模具和注塑机;顶杆固定板(ejector-retainer plate)和顶杆垫板(ejector-support plate)用于稳定顶杆运作;复位杆(return pin)则确保模具在开模后能正确复位。

二板式模具是最常见的注塑模具类型,其特点是只有一个分型面。在二板式模具中,主流道位于定模,而分流道设在分型面上。塑件连同浇注系统的凝料在开模后会留在动模一侧,由动模上的脱模机构推出。二板式模具因其结构简单、操作方便、故障率低、使用寿命长、成本低廉以及易于选择进料口位置等优点而广泛应用。然而,它的局限性在于进料口通常只限于塑件侧面,且成型后通常需要进行切断工作。

三板式模具(又称双分型面模具)增加了中间板,主要用于需要单独脱出浇注系统凝料的情况。这种模具在分型面之间增设了第三板,使得浇道和塑件可以分开脱模,适用于具有复杂浇注系统或需要精密脱模的产品。三板式模具虽复杂,但提供了更灵活的进料口设计和更有效的浇注系统处理。

注塑模具设计需综合考虑产品形状、尺寸、材料特性和生产要求,选择合适的模具结构,以实现高效、高质量的生产。二板式和三板式模具各有优势,适用场景不同,设计师需根据实际需求进行选择。

2021-09-16 上传

2021-09-18 上传

2021-09-18 上传

2021-09-21 上传

2023-06-21 上传

2023-06-30 上传

2023-06-29 上传

2021-10-08 上传

2021-11-09 上传

csdn1王者

- 粉丝: 2

- 资源: 25

最新资源

- NIST REFPROP问题反馈与解决方案存储库

- 掌握LeetCode习题的系统开源答案

- ctop:实现汉字按首字母拼音分类排序的PHP工具

- 微信小程序课程学习——投资融资类产品说明

- Matlab犯罪模拟器开发:探索《当蛮力失败》犯罪惩罚模型

- Java网上招聘系统实战项目源码及部署教程

- OneSky APIPHP5库:PHP5.1及以上版本的API集成

- 实时监控MySQL导入进度的bash脚本技巧

- 使用MATLAB开发交流电压脉冲生成控制系统

- ESP32安全OTA更新:原生API与WebSocket加密传输

- Sonic-Sharp: 基于《刺猬索尼克》的开源C#游戏引擎

- Java文章发布系统源码及部署教程

- CQUPT Python课程代码资源完整分享

- 易语言实现获取目录尺寸的Scripting.FileSystemObject对象方法

- Excel宾果卡生成器:自定义和打印多张卡片

- 使用HALCON实现图像二维码自动读取与解码