工业数字孪生平台:顶层设计与关键组件详解

版权申诉

198 浏览量

更新于2024-06-20

收藏 17.65MB PPTX 举报

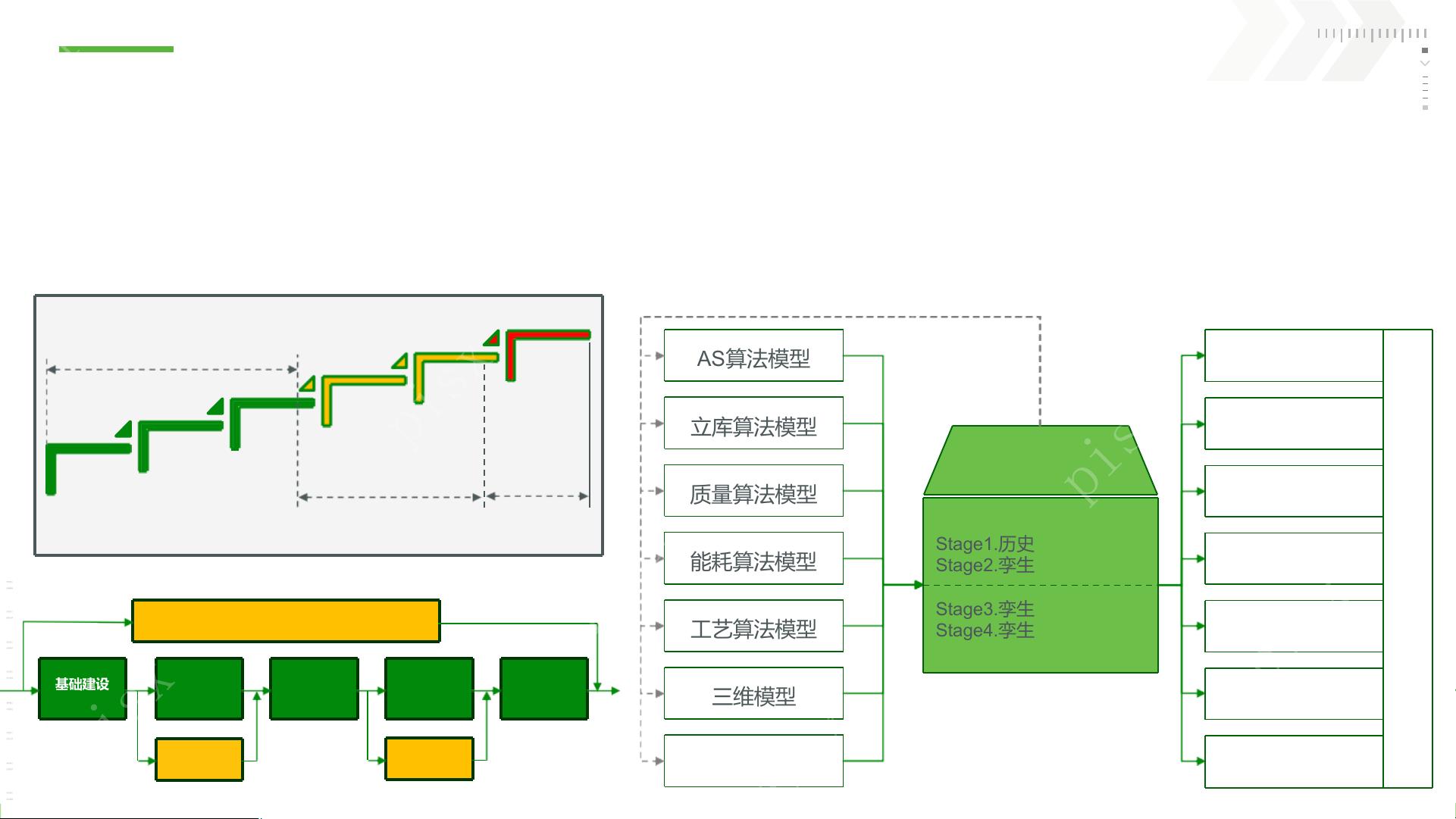

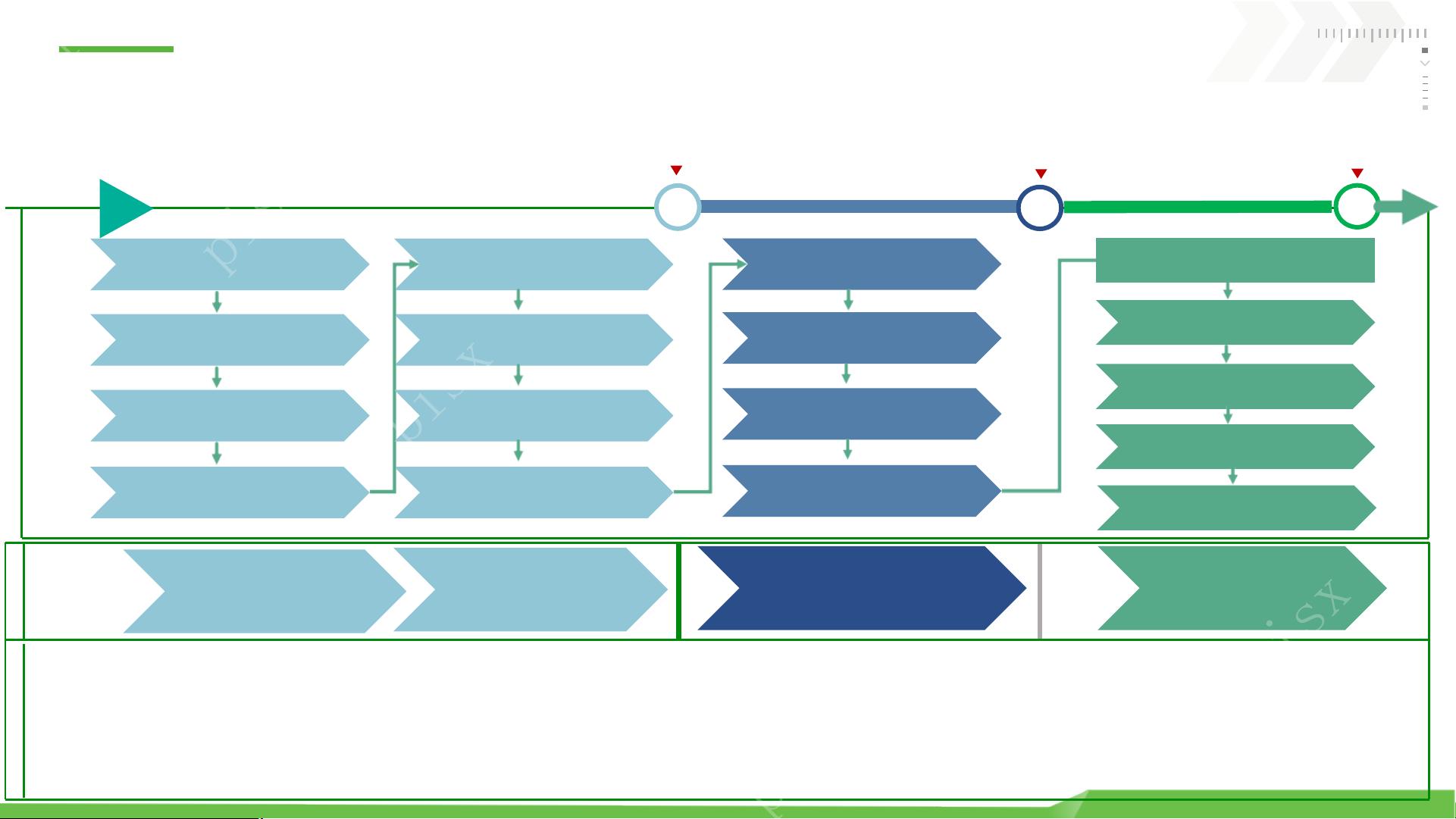

工业数字孪生平台顶层设计方案是一个创新的IT架构,它旨在通过集成各种组件和工具,提升制造业的效率和灵活性。该方案的核心是基于DevOps方法论的微服务开发框架,这允许快速迭代和部署孪生工厂的智能功能。平台主要包括以下关键组成部分:

1. **工具链与管理**:

- 微服务架构:孪生工厂采用DevOps方法,通过一系列微服务组件进行开发,确保了开发、测试和部署的快速响应能力。

- AI求解器:AI技术被用于解决复杂的运行决策问题,提高生产过程的优化和预测精度。

- 统一门户:作为用户和组织管理的入口,提供了权限管理、数据访问等功能,便于协作和监控。

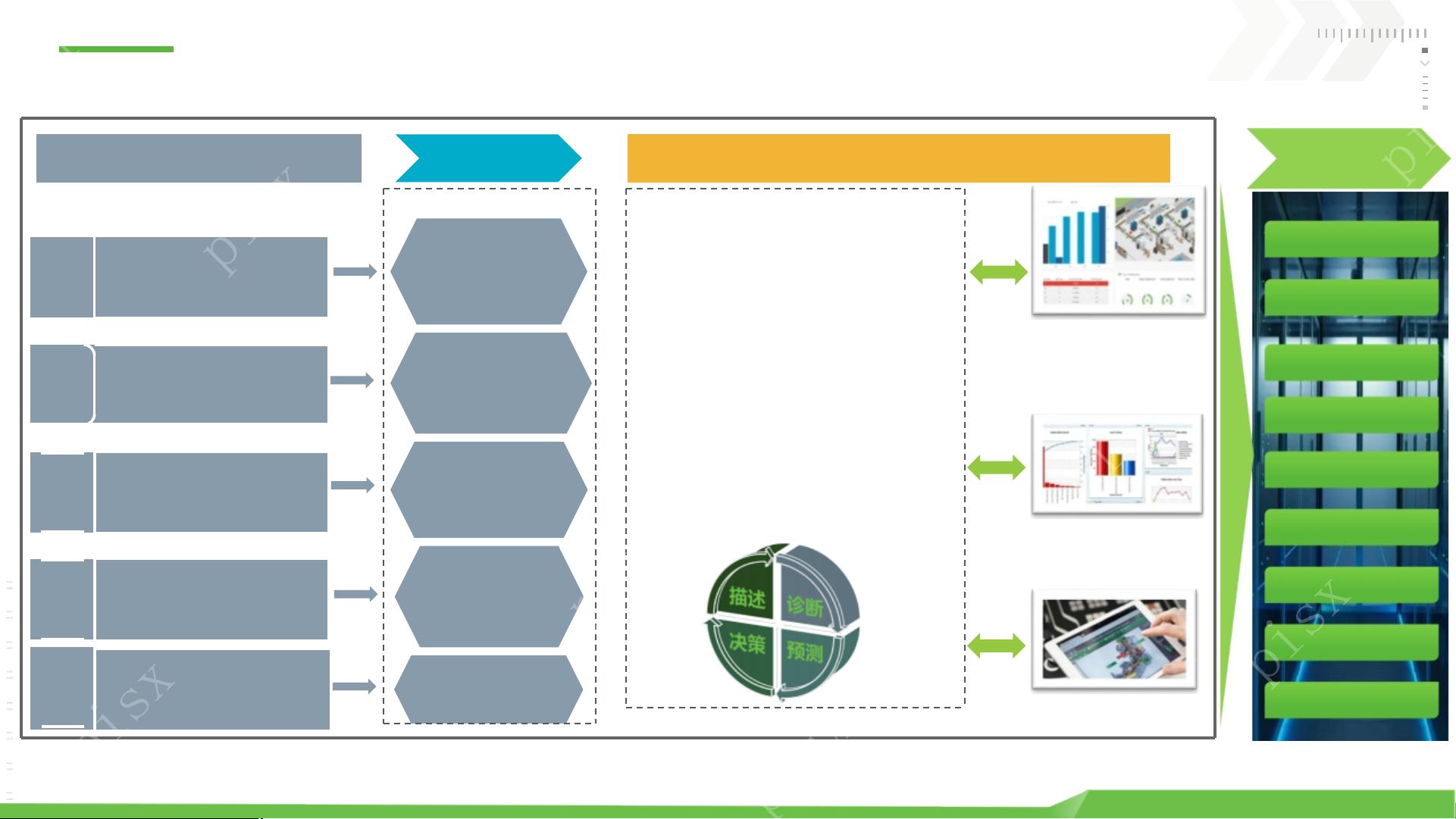

2. **数字化中台**:

- 企业级中台:如SAP、ERP、PMS等系统构成的数字化核心,汇聚了产品、物料、工艺、项目等多类型数据,提供统一的数据治理。

- 数据中台:负责数据湖的集成,包括历史记录、生产数据、质量数据等,通过数据治理确保数据的准确性和一致性。

3. **业务与数据集成**:

- 业务中台整合共享场景,如设备中心、订单中心和计划中心,将业务数据传递给数据中台进行治理,并接收孪生仿真结果,为业务优化提供建议。

- 数据模型化:通过建立模型间的关联网络,实现虚拟设备与物理设备、业务逻辑的无缝连接,驱动数据驱动的仿真可视化。

4. **孪生与数字底座**:

- 数据采集与IOT平台:实时数据通过软网关收集,构建物模型并进行数据推送到IOT平台,满足高实时性的要求。IOT平台还处理控制信号传输,并与物联网平台协同工作。

- 数据处理与反向控制:数据不仅用于实时分析,还支持历史回溯,对于部分设备,控制信号通过Kepware网关试点,验证成功后推广到整个平台。

总结来说,工业数字孪生平台的设计目标是通过构建全面的IT架构,实现制造业的数字化转型,通过数据驱动决策、实时监控和模拟优化,提高生产效率、降低成本,从而推动企业的整体竞争力。这个顶层设计方案充分体现了制造业与信息技术的深度融合,是现代智能制造的重要支撑。

2021-06-06 上传

2021-11-04 上传

2021-09-09 上传

2024-05-20 上传

2023-05-06 上传

2022-03-15 上传

智慧化智能化数字化方案

- 粉丝: 643

- 资源: 1万+

最新资源

- 正整数数组验证库:确保值符合正整数规则

- 系统移植工具集:镜像、工具链及其他必备软件包

- 掌握JavaScript加密技术:客户端加密核心要点

- AWS环境下Java应用的构建与优化指南

- Grav插件动态调整上传图像大小提高性能

- InversifyJS示例应用:演示OOP与依赖注入

- Laravel与Workerman构建PHP WebSocket即时通讯解决方案

- 前端开发利器:SPRjs快速粘合JavaScript文件脚本

- Windows平台RNNoise演示及编译方法说明

- GitHub Action实现站点自动化部署到网格环境

- Delphi实现磁盘容量检测与柱状图展示

- 亲测可用的简易微信抽奖小程序源码分享

- 如何利用JD抢单助手提升秒杀成功率

- 快速部署WordPress:使用Docker和generator-docker-wordpress

- 探索多功能计算器:日志记录与数据转换能力

- WearableSensing: 使用Java连接Zephyr Bioharness数据到服务器