PCB制造全流程详解及其常见问题深度解析

需积分: 9 149 浏览量

更新于2024-08-01

收藏 1.08MB PPT 举报

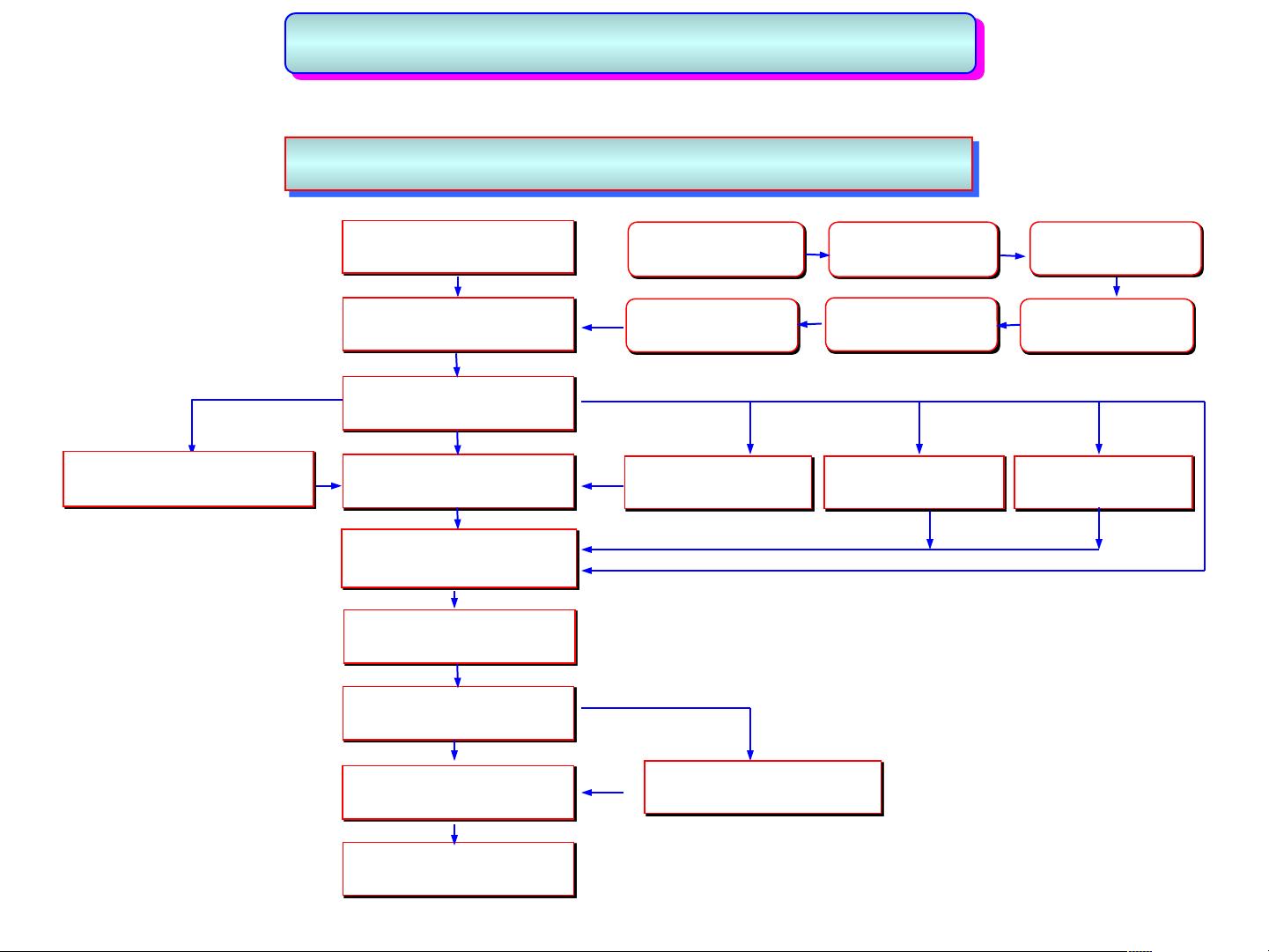

本文档深入解析了印刷电路板(PCB)制造的详细流程,从客户需求到最终产品的包装发货,涵盖了多个关键步骤和工艺。以下是整个流程的主要知识点:

1. **客户(CUSTOMER)**:流程始于客户需求,包括设计图纸和规格,这将作为PCB制作的起点。

2. **工程制前(FRONT-END DEPARTMENT)**:工程师接收到客户的需求后,进行设计验证和PCB布局,确保设计符合电气性能和机械强度的要求。

3. **裁板(LAMINATESHEAR)**:根据设计,裁剪适合的电路板材料,通常涉及多层板或多层叠合。

4. **内层干膜(INNER LAYER IMAGE)**:使用光致抗蚀剂在铜箔上制作精确的电路图案,这是PCB的基础结构。

5. **预叠板及叠板(LAY-UP)**:将内层干膜与其他层(如绝缘材料、铜箔等)叠合,形成多层板。

6. **通孔电镀(P.T.H.)**:在电路板上钻孔并进行通孔镀金或铜,以便导线通过。

7. **液态防焊(LIQUIDS/M)**:应用防止短路的化学物质,保护未暴露的铜区域。

8. **外观检查(VISUAL INSPECTION)**:对电路板的外观进行初步质量控制,确保没有明显的缺陷。

9. **成型(FINAL SHAPING)**:切割、修整边缘,形成最终的PCB形状。

10. **业务(SALES DEPARTMENT)**:与销售部门协调,准备出货前的文档和物流安排。

11. **生产管理(P&M CONTROL)**:在整个流程中,生产管理负责监督质量和进度,确保满足质量标准。

12. **蚀刻(I/LETTING)**:通过化学反应去除选定区域的铜,形成电路路径。

13. **钻孔(PTH DRILLING)**:精确地在指定位置打孔,用于连接不同层的电路。

14. **压合(LAMINATION)**:将所有层紧密结合在一起,形成坚固的整体电路板。

15. **外层干膜(OUTER LAYER IMAGE)**:在板的顶层重复内层干膜的过程,完成电路图案的绘制。

16. **二次铜及锡铅电镀(PATTERN PLATING)**:再次进行铜层处理,确保电路的完整性和可靠性。

17. **蚀刻(O/LETTING)**:针对外层,可能还有额外的蚀刻步骤以去除不需要的铜。

18. **检查(INSPECTION)**:每个阶段完成后,都要进行严格的质量检查,包括显影、剥膜和黑化处理等。

19. **喷锡(HOT AIR LEVELING)**:为提高导电性,对裸露的铜面进行表面平整处理。

20. **电测(ELECTRICAL TEST)**:进行功能测试,确认电路板性能符合规格。

21. **出货前检查(OQC)**:最终检查,确保产品满足交付标准。

22. **包装出货(PACKING & SHIPPING)**:完成所有检验后,对PCB进行包装,并准备发送给客户。

23. **曝光(EXPOSURE)**:在光刻过程中,使用光敏材料曝光电路图案。

24. **压膜(LAMINATION)**:涉及多个阶段,确保每一步的准确无误。

25. **后处理(POSTTREATMENT)**:包括去膜、黑化处理、烘烤等,以增强电路板的耐用性。

26. **多层板内层流程(INNER LAYER PRODUCT)**:专指多层电路板内部结构的制作流程。

27. **MLB (Multi-layer Board)**:多层电路板的缩写,强调其复杂性和技术含量。

28. **全板电镀(PANEL PLATING)**:对整个电路板进行整体电镀,增强其导电性和防护性。

29. **铜面防氧化处理(OSP)**:采用特定工艺防止铜表面氧化,提高电路板的耐久性。

30. **外层制作(OUTER-LAYER)**:完成电路板的顶层处理,包括图形和防护层。

31. **Tenting PROCESS**:可能涉及到保护电路板免受环境影响的工艺,如临时覆盖。

32. **镀金手指(G/FPLATING)**:为连接器或插头提供导电接触面的镀金处理。

33. **镀化学镍金(E-LE)**:可能指的是电化学镍金镀层,增加导电性和抗腐蚀性。

这些步骤构成了完整的PCB制造流程,从设计到成品的生产,确保了高质量的电路板产出。了解和掌握这些过程对于电子工程师、制造商和质量控制人员来说是非常重要的。

739 浏览量

1107 浏览量

2021-09-23 上传

点击了解资源详情

335 浏览量

点击了解资源详情

433 浏览量

点击了解资源详情

点击了解资源详情

jatusuo

- 粉丝: 0

- 资源: 1

最新资源

- PyDeduplication:大多数只是重复数据删除

- restmachine:用于PHP的Web机器实现

- torch_sparse-0.6.4-cp38-cp38-win_amd64whl.zip

- EMD matlab相关工具(包含EEMD,CEEMDAN)

- matlab的slam代码-ORB_SLAM2_error_analysis:ORB_SLAM2_error_analysis

- jdk1.8安装包:jdk-8u161-windows-x64

- head-in-the-clouds:与提供商无关的云供应和Docker编排

- init:环境初始化脚本

- 英雄

- torch_cluster-1.5.6-cp36-cp36m-win_amd64whl.zip

- 关于VSCode如何安装调试C/C++代码的傻瓜安装

- 导航菜单下拉

- Bird

- raspberry-pi-compute-module-base-board:Raspberry Pi计算模块的基板

- 晶格角

- thrift-0.13.0.zip