全员预防维修:Total Productive Maintenance(TPM)深度解析

需积分: 7 127 浏览量

更新于2024-07-21

收藏 4.79MB PPT 举报

"了解和实施全员预防维修(TPM)以提升制造业效率"

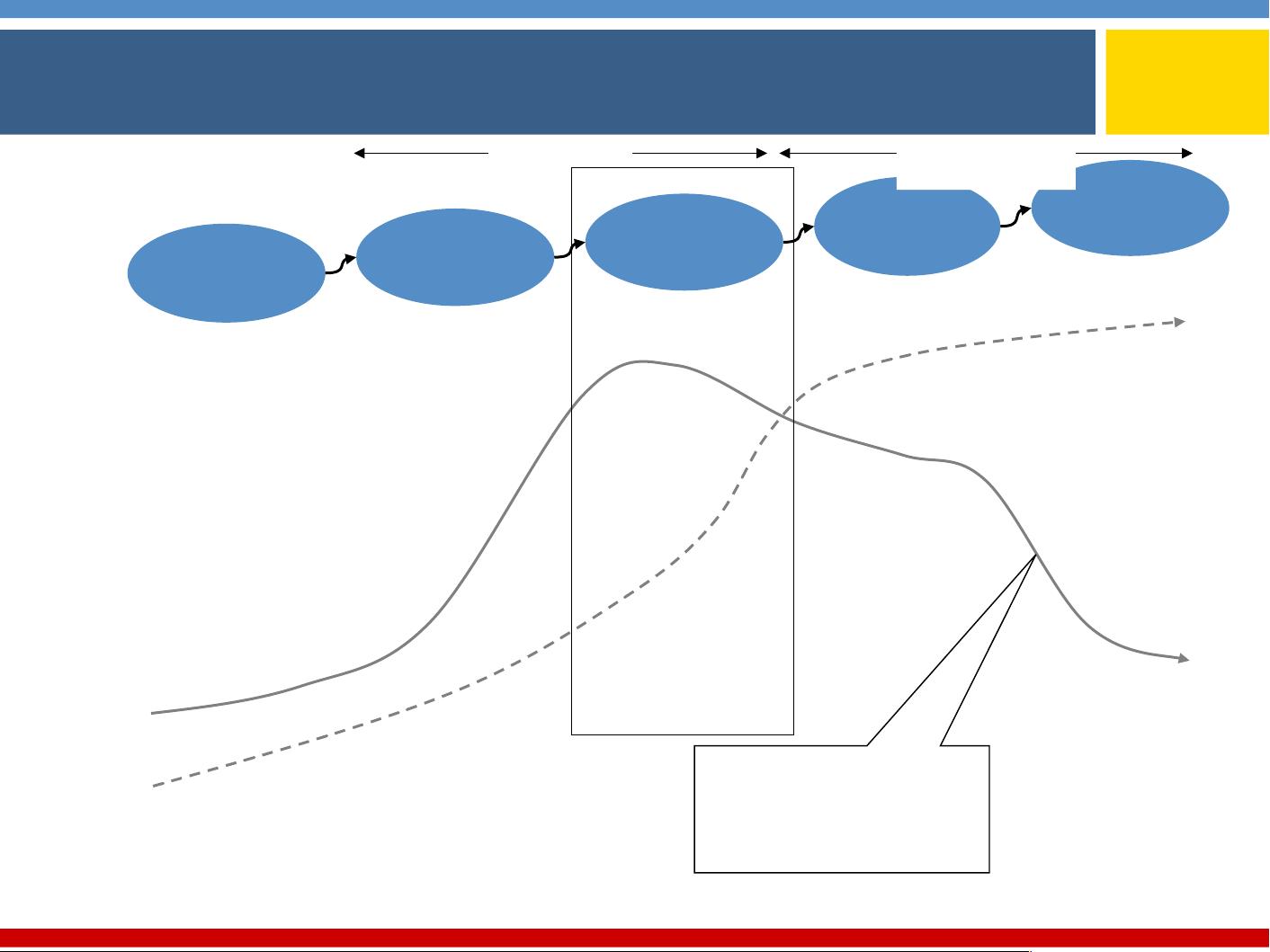

全员预防维修(Total Productive Maintenance,简称TPM)是一种旨在最大化设备效率并减少浪费的管理理念,它不仅关注机器的维护,还强调员工的参与和整个生产系统的优化。在描述中提到的全球精益转型计划中,TPM被视为实现精益制造的重要组成部分。

1. TPM的目标:

- 理解TPM的方法论:TPM的核心是通过预防性维护和持续改进,防止设备故障,减少非计划停机时间,提高生产效率。

- 掌握不同元素及其在精益转型中的应用:TPM包括多种工具和实践,如5S(整理、整顿、清扫、清洁、素养),可视化管理,快速换产(QCO1),以及操作员参与的维护活动等。

- 实现多方共赢的潜在效益:通过TPM,企业可以降低维护成本,提高产品质量,缩短交货周期;客户则能获得更稳定、更高质量的产品;员工的工作环境得到改善,技能和满意度也会提升。

2. 标准化工作:

标准化工作是TPM中的基石,它确保了生产过程的稳定性和可预测性。5S是一种工作场所组织方法,旨在创造一个整洁、有序的环境,提高工作效率。可视化管理使流程状态一目了然,有助于快速识别问题。快速换产则减少了产品转换的时间,增加了生产灵活性。全员预防维护确保了设备的持续运行,而柔性管理则允许系统适应变化的需求。

3. 持续改善(Kaizen):

Kaizen是精益制造的另一个关键概念,它鼓励员工不断寻找改进的机会。通过持续改善,企业能够达到质量、成本和交货期的目标。

4. Jidoka(自动化工具):

Jidoka是精益生产中的自动停止机制,当设备或流程出现异常时,它能立即停止生产,防止缺陷产品的产生。这将人与机器分离,让机器自动检测问题,从而提高质量控制和减少浪费。

TPM是一个全面的管理策略,它涵盖了从设备维护到员工参与的所有层面,旨在通过系统的改进和持续的学习,实现生产效率的最大化。在实施TPM的过程中,企业需重视每一个环节,以确保所有参与者都明白其目标和自己的角色,共同推动企业的精益转型。

2021-04-17 上传

2019-10-25 上传

2024-10-14 上传

2024-10-14 上传

2024-10-15 上传

2024-10-14 上传

2024-10-14 上传

forgem

- 粉丝: 0

- 资源: 4

最新资源

- 前端面试必问:真实项目经验大揭秘

- 永磁同步电机二阶自抗扰神经网络控制技术与实践

- 基于HAL库的LoRa通讯与SHT30温湿度测量项目

- avaWeb-mast推荐系统开发实战指南

- 慧鱼SolidWorks零件模型库:设计与创新的强大工具

- MATLAB实现稀疏傅里叶变换(SFFT)代码及测试

- ChatGPT联网模式亮相,体验智能压缩技术.zip

- 掌握进程保护的HOOK API技术

- 基于.Net的日用品网站开发:设计、实现与分析

- MyBatis-Spring 1.3.2版本下载指南

- 开源全能媒体播放器:小戴媒体播放器2 5.1-3

- 华为eNSP参考文档:DHCP与VRP操作指南

- SpringMyBatis实现疫苗接种预约系统

- VHDL实现倒车雷达系统源码免费提供

- 掌握软件测评师考试要点:历年真题解析

- 轻松下载微信视频号内容的新工具介绍