Proteus平台下的温度自动控制仿真与设计

需积分: 29 25 浏览量

更新于2024-08-11

1

收藏 2.6MB PDF 举报

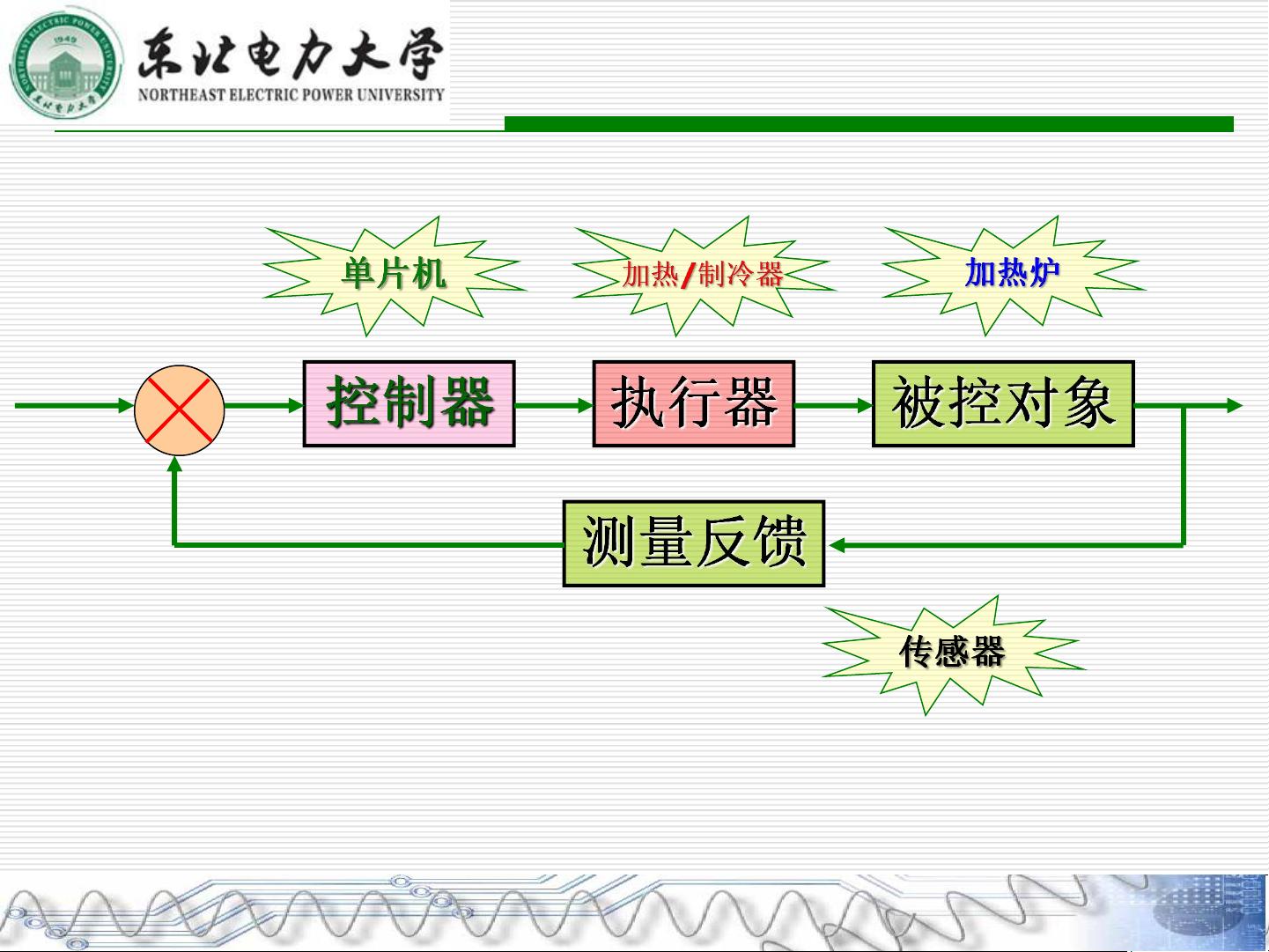

本篇文档主要介绍了基于Proteus平台构建的温度自动控制系统的设计与实现。该系统利用单片机技术,通过Proteus软件进行全仿真,避免了实物硬件的需求,从而降低了成本并提高了设计效率。系统的核心是闭环控制结构,包括给定值、测量值和加热器的控制,目标是优化温度控制效果。

系统的关键组成部分包括一个80C51单片机,具有高速的8路10位ADC(30万次/秒),能够实时监测加热炉温度。此外,它还配备了8路10位D/A转换器,带有死区控制,用于将模拟信号转换为数字信号,以及大容量的4K字节SRAM,保证了数据存储和处理能力。该系统还配备有多个接口,如8组独立的I/O口和1组高速接口,支持多种功能的集成,如模拟量输入输出、中断处理等。

设计中,温度传感器连接到单片机的AD转换通道,实时检测加热炉的温度输出,形成与设定值的比较,进而通过控制算法驱动加热器工作,实现闭环控制。通过双路开关,可以灵活切换加热炉的工作模式,例如连续加热或脉冲加热,这可以通过外部继电器或固态继电器等元件来实现模拟到数字的转换。

为了便于用户操作,系统设计了直观的界面,可能包含LCD显示或图形化用户界面,显示温度读数和工作状态。此外,单片机的时钟电路由XTAL1和XTAL2晶体振荡器构成,确保了系统的稳定运行。电源部分支持2.5-5.5V宽电压范围,且单片机的电源管理和复位控制引脚也有明确标注。

在硬件连接上,P0.0至P0.7作为模拟输入,P2.0至P2.7则用于扩展I/O功能,如P2.0至P2.7可能被用于A/D转换,而P1.0至P1.7则是常规的数字I/O口。U2芯片内部的A20到A27引脚也表明了更多的扩展可能性。

总结来说,这篇文档深入介绍了如何利用Proteus平台开发出一款高效的温度自动控制系统,涉及到单片机的选择、硬件连接、数据采集、控制算法和电源管理等多个方面,为读者提供了一个完整的设计思路和实践案例。

2021-12-12 上传

2021-10-23 上传

2023-04-06 上传

2022-06-26 上传

2021-09-07 上传

2022-01-22 上传

宫阙潮海隔

- 粉丝: 20

- 资源: 2

最新资源

- pev2:Postgres解释可视化工具2

- U26fog

- Flash+C#在线拍照源码_图片动画网站.rar

- kzzeksnd.zip_kzze

- GreedyNN

- 华为软件设计方案模板

- SSE-Github:该存储库包含博客的演示应用程序

- 丛林铁轨

- 高斯白噪声matlab代码-WMC-Project---MATLAB-simulation-of-RSS-based-channel-mode

- Tweed.

- EloFix

- vb屏幕取词 很简单的一个程序

- 百度离线地图实现绘制路径并打点示例

- pgbouncer:PostgreSQL轻量级连接池

- Trajax

- 滴滴快的智能出行平台数据2016年8月-西安-数据集