倒装芯片底部填充工艺:关键步骤与作用解析

29 浏览量

更新于2024-08-28

收藏 753KB PDF 举报

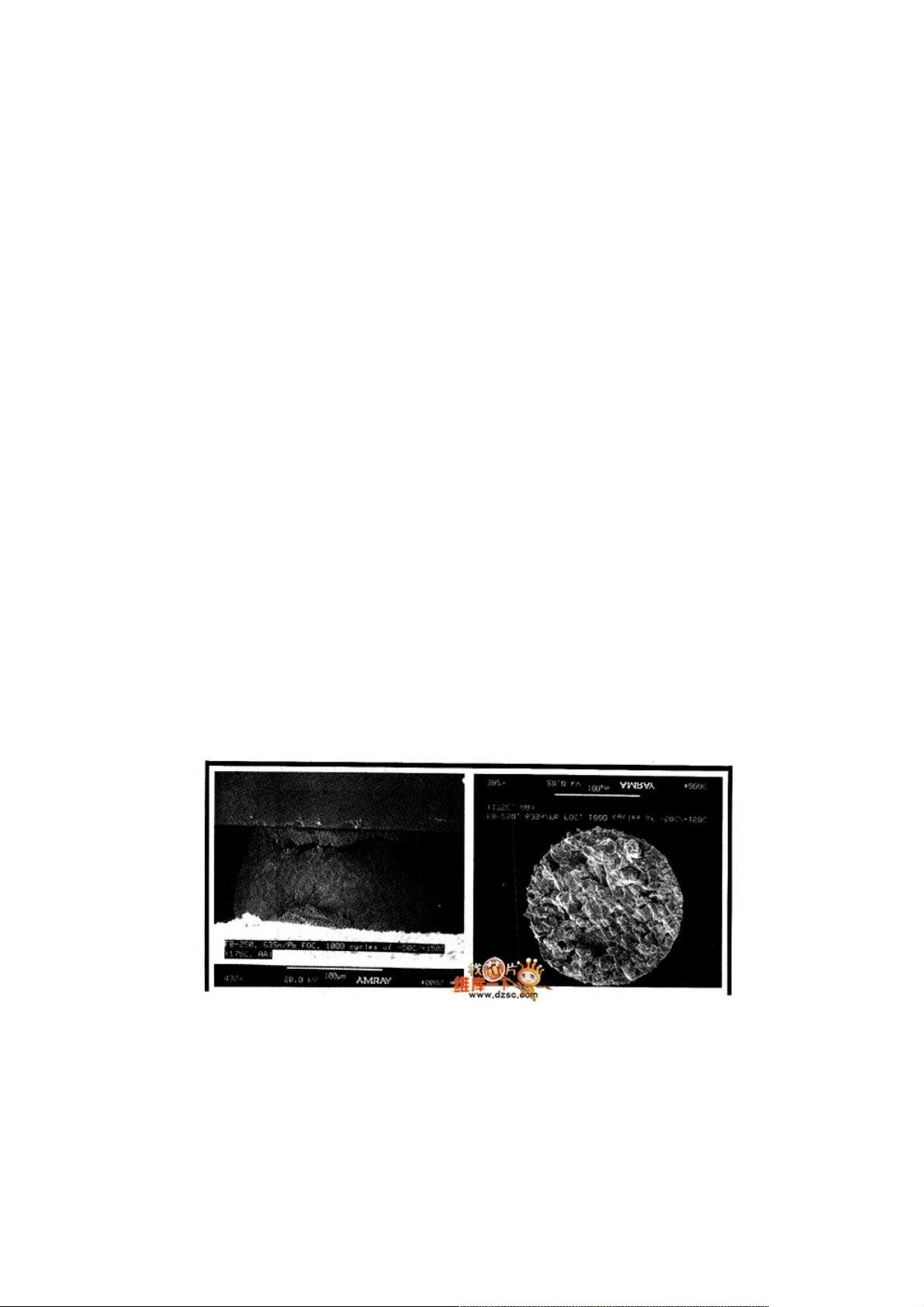

"倒装晶片的底部填充工艺是一种用于增强电子组件可靠性的技术,它涉及到将环氧树脂胶水填充到倒装晶片的底部,通过毛细管效应完成,并在加热下固化。该工艺包括基板预热、点胶、毛细流动和固化四个步骤。底部填充的主要原因是不同材料的热膨胀系数不一致,可能导致组件内部应力集中和焊点破裂。此外,底部填充还能抵抗弯曲变形、冲击、振动和静态负荷带来的失效,以及提高热循环寿命。填充材料需要具备良好的流动性、润湿性、无气泡形成以及与现有工艺流程兼容的固化条件。未进行底部填充的焊点可能出现疲劳裂纹,而填充后的组件结构和材料特性对可靠性至关重要。"

详细说明:

倒装晶片的底部填充工艺是为了应对电子组件中不同材料热膨胀系数不一致所带来的一系列问题。在倒装晶片焊接完成后,底部填充工艺被广泛应用,其主要目的是减少由于温度变化导致的内部应力,从而提高组件的稳定性和可靠性。这一工艺通常包括以下四个步骤:

1. **基板预热**:为了加速胶水填充,基板会先预热,使得胶水更容易流动并填充整个底部区域。

2. **分配填料(点胶)**:将环氧树脂胶水精确地点涂在倒装晶片的边缘,胶水会沿着边缘开始扩散。

3. **毛细流动**:利用材料间的微小间隙,胶水通过毛细管效应自然流向元件的对侧,填充底部空间。

4. **加热固化**:在适当温度下,胶水固化成固体状态,固定并支撑倒装晶片,防止因热膨胀或外部应力导致的破坏。

底部填充的重要性在于它可以防止由于材料热膨胀不匹配造成的组件损坏。例如,硅基的元件和有机材料的电路板在加热冷却过程中会有不同的尺寸变化,这可能导致焊点疲劳裂纹。此外,底部填充也能增强组件对抗物理应力的能力,如在跌落、冲击或振动环境下保持结构完整性。同时,它还能帮助分散静态负荷,如散热片工作时产生的热量,延长组件的使用寿命。

填充材料的选择对工艺效果至关重要,要求材料具有良好的流动性以填充复杂形状,低气泡生成倾向以确保内部结构的稳定性,以及与现有生产流程兼容的固化条件以优化生产效率。未进行底部填充的焊点容易出现疲劳裂纹,而填充后的组件通过填充材料的特性,可以显著提高其在实际应用中的可靠性和耐久性。

通过底部填充,电子组件的性能和生命周期得到了显著提升,特别是在高温和动态环境下的工作条件下,这种工艺显得尤为重要。因此,对于倒装晶片的设计和制造,底部填充工艺是不可或缺的一环。

2020-11-13 上传

2021-01-20 上传

2021-01-20 上传

2020-11-13 上传

2021-01-20 上传

2021-01-20 上传

2020-11-13 上传

2021-01-20 上传

2020-11-13 上传

weixin_38656741

- 粉丝: 4

- 资源: 913

最新资源

- 新代数控API接口实现CNC数据采集技术解析

- Java版Window任务管理器的设计与实现

- 响应式网页模板及前端源码合集:HTML、CSS、JS与H5

- 可爱贪吃蛇动画特效的Canvas实现教程

- 微信小程序婚礼邀请函教程

- SOCR UCLA WebGis修改:整合世界银行数据

- BUPT计网课程设计:实现具有中继转发功能的DNS服务器

- C# Winform记事本工具开发教程与功能介绍

- 移动端自适应H5网页模板与前端源码包

- Logadm日志管理工具:创建与删除日志条目的详细指南

- 双日记微信小程序开源项目-百度地图集成

- ThreeJS天空盒素材集锦 35+ 优质效果

- 百度地图Java源码深度解析:GoogleDapper中文翻译与应用

- Linux系统调查工具:BashScripts脚本集合

- Kubernetes v1.20 完整二进制安装指南与脚本

- 百度地图开发java源码-KSYMediaPlayerKit_Android库更新与使用说明