金刚石微孔加工:锥形剥离数控模型与激光技术

6 浏览量

更新于2024-08-29

收藏 140KB PDF 举报

"一种新的用于金刚石激光打孔的数控模型"

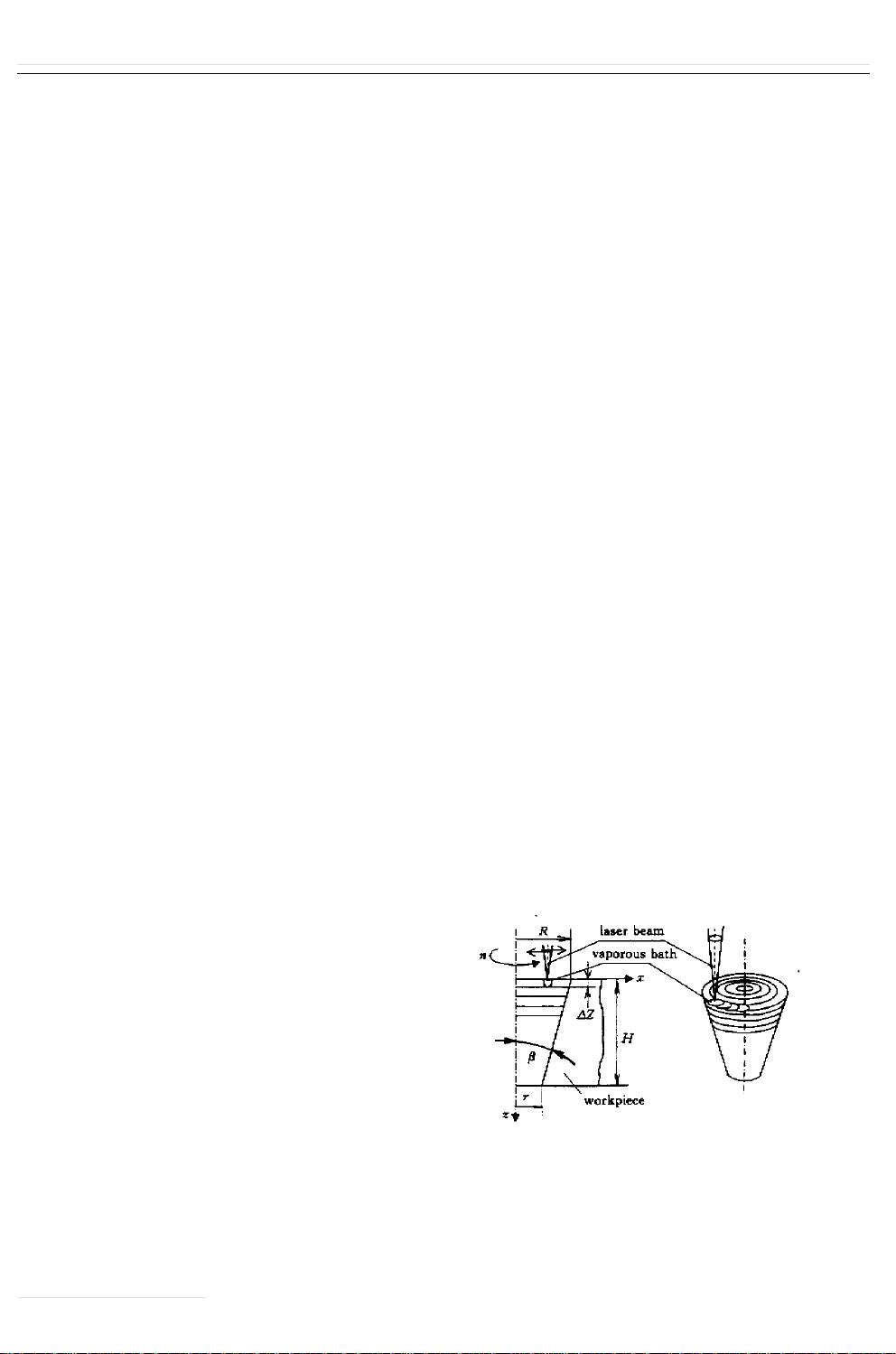

本文介绍了一种创新的数控模型,称为“锥形剥离”,专用于金刚石激光打孔。这一技术突破了传统方法的局限,能够实现φ≤0.005mm的微孔加工,这对于金刚石精微拉丝模具制造具有重大意义。

在金刚石激光打孔领域,传统的数控模型往往存在精度不足或效率低下的问题。锥形剥离技术则解决了这些问题,通过精确控制Nd:YAG激光束,能在天然金刚石上加工出极微小的孔洞。这种新型模型的优势在于能够在线集成显示,实时监控加工过程,确保孔径和形状的精确控制。

锥形剥离的原理是在激光作用下,通过对金刚石表面进行连续的、锥形的材料去除,逐步形成所需孔径的微孔。相较于单脉冲打孔,这种连续扫描的方式可以更均匀地蒸发材料,避免了局部过热和不规则的孔壁形状,从而提高孔的精度和质量。

在实际应用中,研究人员开发了配套的数控系统和激光加工机床,它们与锥形剥离模型相结合,实现了微孔加工的高效和精确。这种系统的在线集成能力允许实时调整加工参数,适应不同尺寸和形状的孔洞需求,极大地提升了加工的灵活性和成品率。

金刚石拉丝模在电子、光学和精密机械等行业中有广泛应用,其孔形精度直接影响到产品的性能。传统的机械研磨方法耗时且难以达到亚微米级精度。因此,激光打孔技术的发展对于提高生产效率、降低成本以及保证产品质量至关重要。

通过锥形剥离技术,可以显著减少后续研磨抛光的工作量,降低工时,提高整体生产流程的效率。同时,由于该技术能更好地控制孔的几何形状,因此可以减少由于孔形不规则导致的加工误差,进一步提升拉丝模具的使用寿命和拉拔线材的品质。

这篇研究提出的锥形剥离数控模型为金刚石激光打孔提供了新的解决方案,对于提升金刚石拉丝模的制造水平和推动相关行业的发展具有深远的影响。通过不断的技术创新和优化,我们可以期待在未来,激光打孔技术将在精密加工领域发挥更大的作用。

点击了解资源详情

点击了解资源详情

点击了解资源详情

2021-09-04 上传

2021-08-29 上传

2021-09-15 上传

2021-01-26 上传

2021-09-15 上传

weixin_38531210

- 粉丝: 2

- 资源: 917

最新资源

- Angular实现MarcHayek简历展示应用教程

- Crossbow Spot最新更新 - 获取Chrome扩展新闻

- 量子管道网络优化与Python实现

- Debian系统中APT缓存维护工具的使用方法与实践

- Python模块AccessControl的Windows64位安装文件介绍

- 掌握最新*** Fisher资讯,使用Google Chrome扩展

- Ember应用程序开发流程与环境配置指南

- EZPCOpenSDK_v5.1.2_build***版本更新详情

- Postcode-Finder:利用JavaScript和Google Geocode API实现

- AWS商业交易监控器:航线行为分析与营销策略制定

- AccessControl-4.0b6压缩包详细使用教程

- Python编程实践与技巧汇总

- 使用Sikuli和Python打造颜色求解器项目

- .Net基础视频教程:掌握GDI绘图技术

- 深入理解数据结构与JavaScript实践项目

- 双子座在线裁判系统:提高编程竞赛效率