"基于捷达 EA113 汽油机的曲柄连杆机构设计与仿真分析"

需积分: 0 177 浏览量

更新于2023-12-26

收藏 2.26MB DOC 举报

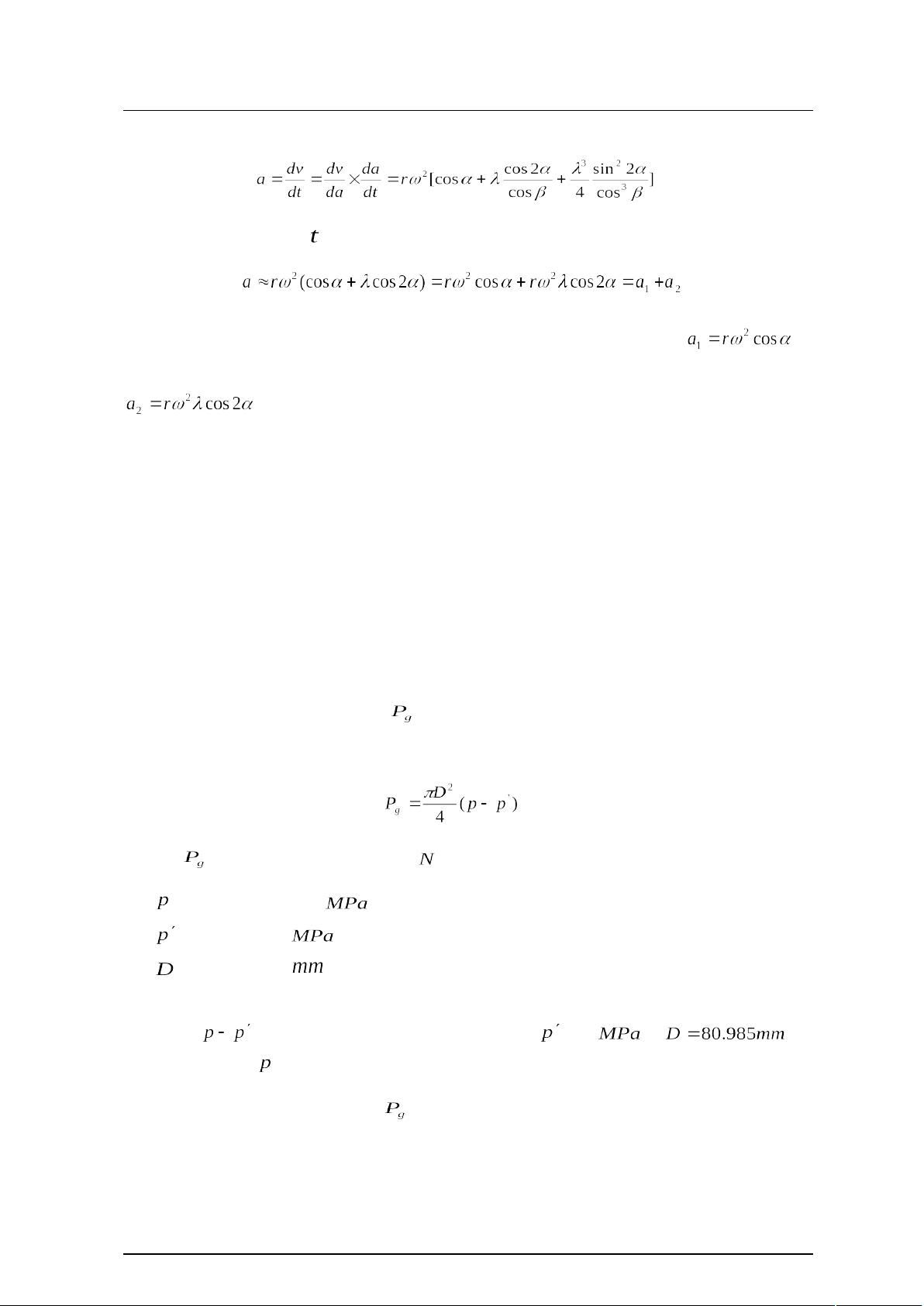

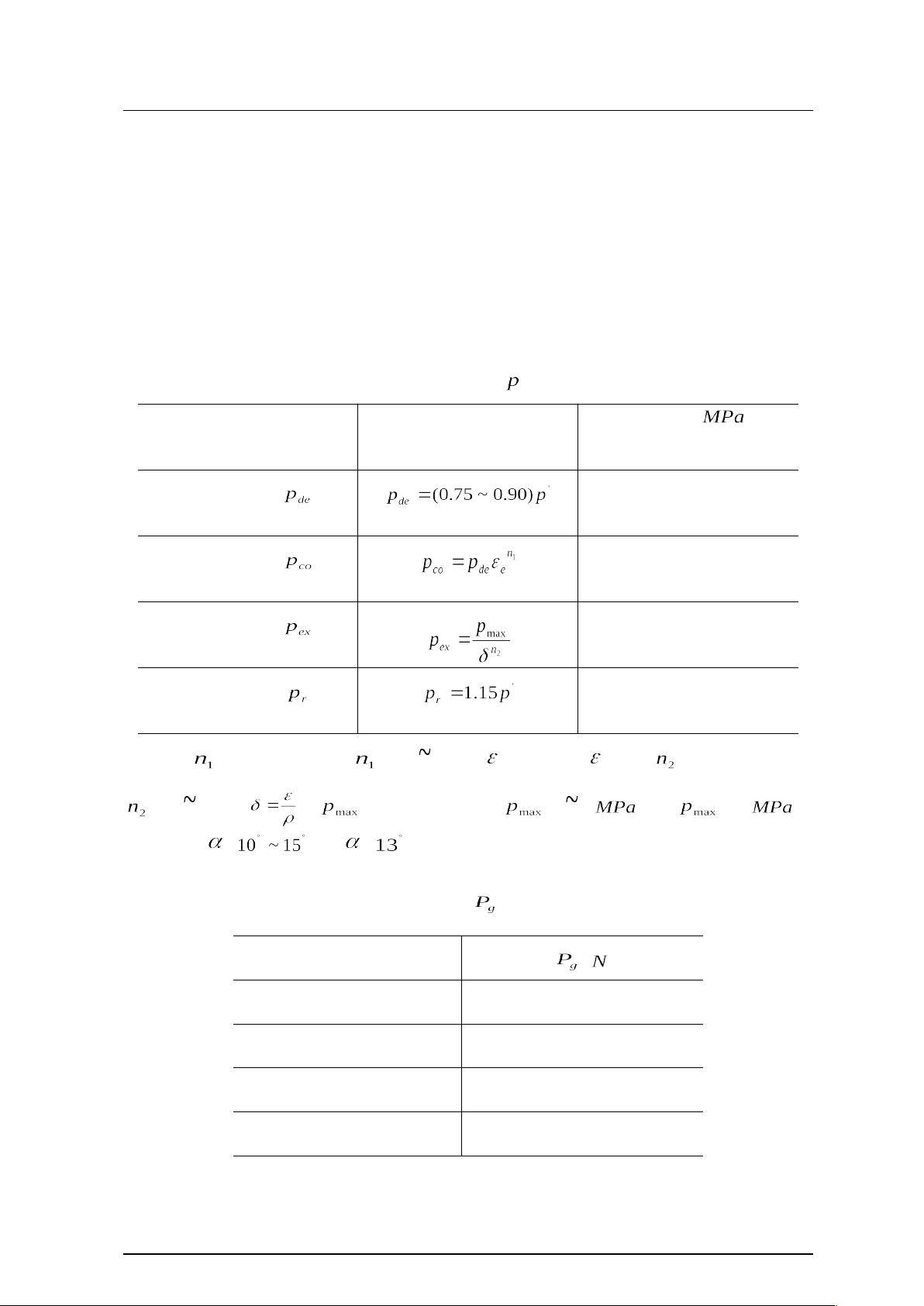

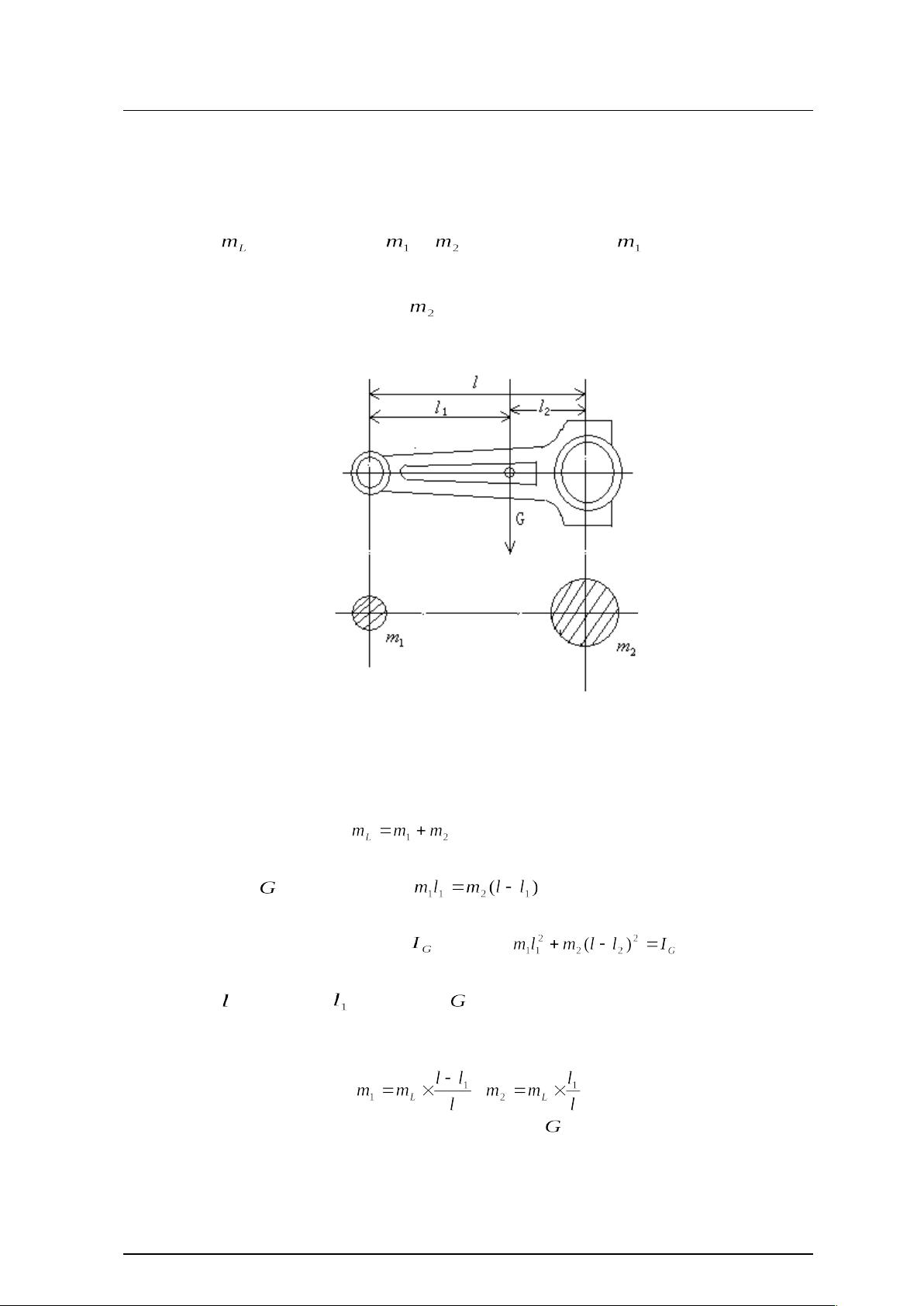

本文以捷达 EA113 汽油机的相关参数作为参考,对四缸汽油机的曲柄连杆机构的主要零部件进行了结构设计计算,并对曲柄连杆机构进行了有关运动学和动力学的理论分析与计算机仿真分析。首先,以运动学和动力学的理论知识为依据,对曲柄连杆机构的运动规律以及在运动中的受力等问题进行详尽的分析,并得到了精确的分析结果。其次分别对活塞组、连杆组以及曲轴进行详细的结构设计,并进行了结构强度和刚度的校核。再次,应用三维 CAD 软件:Pro/Engineer 建立了曲柄连杆机构各零部件的几何模型,在此工作的基础上,利用 Pro/E 软件的装配功能,将曲柄连杆机构的各组成零件装配成活塞组件、连杆组件和曲轴组件,然后利用 Pro/E 软件的机构分析模块(Pro/Mechanism),建立曲柄连杆机构的多刚体动力学模型,进行运动学分析和动力学分析模拟,研究了在不考虑外力作用并使曲轴保持匀速转动的情况下,活塞和连杆的运动规律以及曲柄连杆机构的运动包络。仿真结果的分析表明,仿真结果与发动机的实际工作状况基本一致,文章介绍的仿真方法为曲柄连杆机构的选型、优化设计提供了一种新思路。

在对曲柄连杆机构的结构设计中,本文首先以捷达 EA113 汽油机的相关参数作为参考,对四缸汽油机的曲柄连杆机构进行了详细的结构设计计算。运动学和动力学的理论分析为结构设计提供了理论依据,使得设计过程更加科学化和准确。通过对曲柄连杆机构运动规律和受力情况的分析,得出了精确的分析结果,为后续的结构设计和计算机仿真分析奠定了基础。

其次,在结构设计过程中分别对活塞组、连杆组以及曲轴进行了详细的设计,并进行了结构强度和刚度的校核。设计过程中充分考虑了活塞、连杆和曲轴在运动中受力情况,保证了各部件的结构强度和刚度能够满足工作时的要求,保证了曲柄连杆机构的安全可靠性。

再次,在结构设计完成后,应用了三维 CAD 软件:Pro/Engineer 建立了曲柄连杆机构各零部件的几何模型。通过软件的装配功能,将曲柄连杆机构的各组成零件装配成活塞组件、连杆组件和曲轴组件,为后续的仿真分析提供了几何模型的基础。

最后,利用 Pro/E 软件的机构分析模块(Pro/Mechanism),建立了曲柄连杆机构的多刚体动力学模型,并进行了运动学分析和动力学分析模拟。通过仿真分析,研究了在不考虑外力作用并使曲轴保持匀速转动的情况下,活塞和连杆的运动规律以及曲柄连杆机构的运动包络。并且仿真结果的分析表明,仿真结果与发动机的实际工作状况基本一致,验证了仿真方法的有效性。文章介绍的仿真方法为曲柄连杆机构的选型、优化设计提供了新的思路。

在本文的研究中,对曲柄连杆机构的结构设计和仿真分析进行了详尽的研究,为汽油机的设计和优化提供了重要的参考。通过对曲柄连杆机构的结构设计和仿真分析,使得设计过程更加科学化和准确,为机械工程领域提供了新的思路和方法。同时,本文也为汽油机的结构设计和优化提供了一定的参考和借鉴,为相关领域的研究和发展提供了重要的理论基础和实践经验。

2011-06-20 上传

2010-12-14 上传

195 浏览量

2011-03-23 上传

2024-07-17 上传

vcxzb

- 粉丝: 2

- 资源: 2

最新资源

- 构建基于Django和Stripe的SaaS应用教程

- Symfony2框架打造的RESTful问答系统icare-server

- 蓝桥杯Python试题解析与答案题库

- Go语言实现NWA到WAV文件格式转换工具

- 基于Django的医患管理系统应用

- Jenkins工作流插件开发指南:支持Workflow Python模块

- Java红酒网站项目源码解析与系统开源介绍

- Underworld Exporter资产定义文件详解

- Java版Crash Bandicoot资源库:逆向工程与源码分享

- Spring Boot Starter 自动IP计数功能实现指南

- 我的世界牛顿物理学模组深入解析

- STM32单片机工程创建详解与模板应用

- GDG堪萨斯城代码实验室:离子与火力基地示例应用

- Android Capstone项目:实现Potlatch服务器与OAuth2.0认证

- Cbit类:简化计算封装与异步任务处理

- Java8兼容的FullContact API Java客户端库介绍