基于晶圆图数据的集成电路缺陷空间聚合监测方法

需积分: 19 72 浏览量

更新于2024-07-17

1

收藏 1.4MB DOCX 举报

集成电路(IC)制造是一个高度精密且成本高昂的工艺流程,涉及到数百个步骤,周期可达12周。在这个过程中,批量生产的方式使得每个晶片(晶圆)承载多个芯片。为了确保产品质量,探针测试是关键环节,通过这个过程,每个芯片被标记为良品或缺陷。传统质量控制方法主要依赖于批次级别的统计数据,如吞吐量和良品率,这些指标在缺陷随机分布的情况下相对有效。

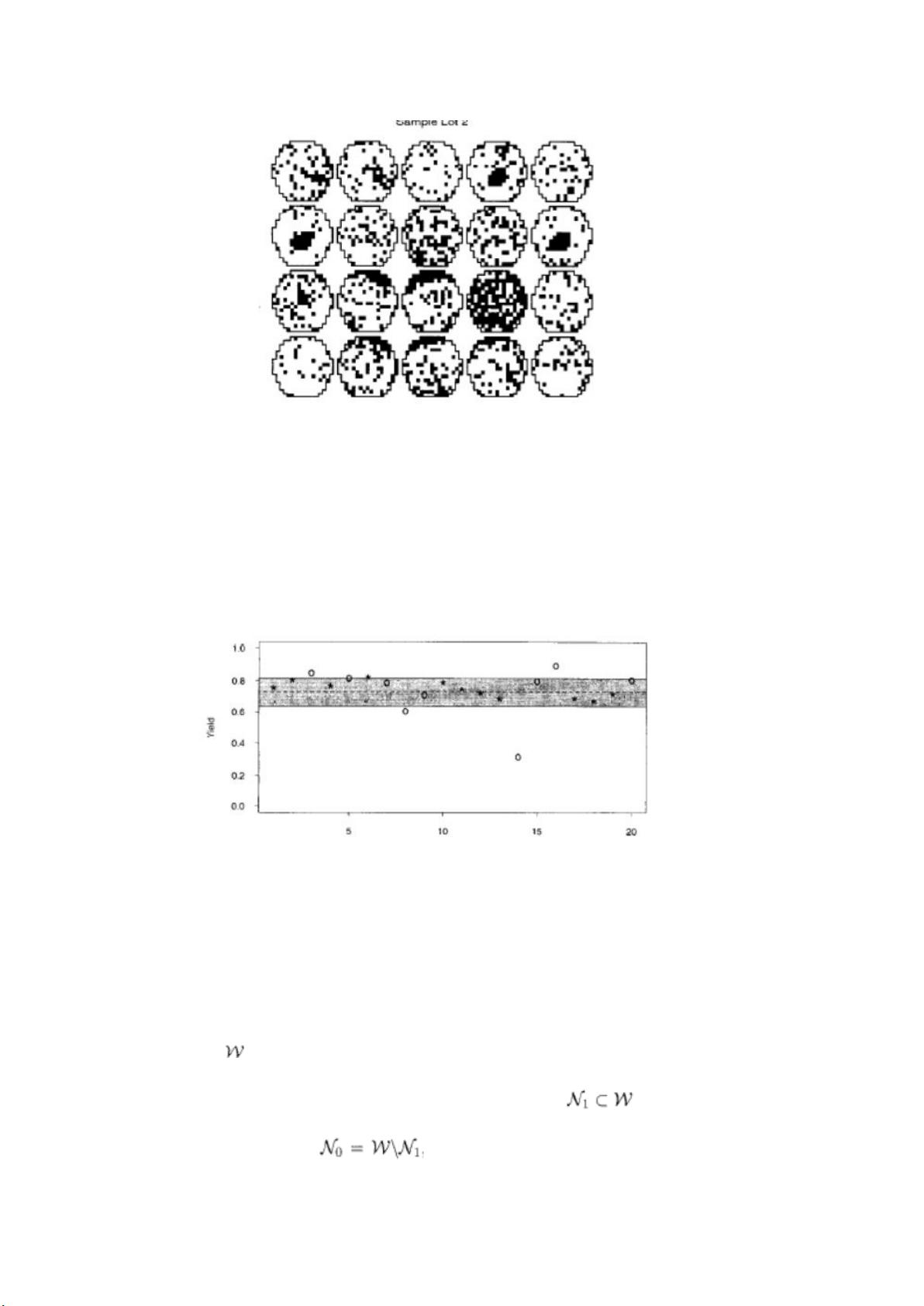

然而,实际生产中,缺陷往往并非随机出现,而是呈现出空间聚类的现象。这可能是由于特定机器的问题,或者是某个工艺步骤未达到要求导致的。为了捕捉这种空间关联性,本文提出了一种新的方法,即使用联合统计和马尔可夫随机场(Markov Random Field, MRF)来分析晶圆图数据。这种方法不仅关注整个批次的性能,还能在芯片图级别监测异常,检测到诸如粒子相关缺陷(由单个机器引起)和过程相关缺陷(源于工艺流程)等模式。

在研究中,作者开发了一系列统计特性,这些特性是在模拟的零和替代场景中设计的,旨在识别出那些潜在的空间随机性和系统模式。通过对探针测试结果进行这样的分析,可以揭示出制造过程中可能存在的深层次问题,如局部过热导致的死芯片、机器振动引发的颗粒污染以及故障步进器引起的缺陷模式。

图1展示了三个不同批次的探针测试数据实例,通过观察缺陷的分布模式,可以直观地理解这种方法如何帮助质量改进和过程控制。例如,通过检测到边缘的温度不均可能导致的缺陷簇,制造商可以针对性地优化热处理工艺;而发现的网格状缺陷可能是由于步进器问题,这将促使对设备维护的关注和改进。

这篇文章的重要贡献在于引入了一种更为细致入微的缺陷检测方法,它能够利用晶圆图数据的局部信息,提高质量控制的精确性和效率,从而帮助集成电路制造商更有效地追踪和解决潜在的问题,降低不良品率,提升生产效益。

2017-11-07 上传

2021-05-18 上传

2021-03-20 上传

2022-10-29 上传

2010-07-17 上传

2021-12-11 上传

2021-09-30 上传

2021-09-30 上传

2023-10-25 上传

XYM950324

- 粉丝: 0

- 资源: 1

最新资源

- 单片机串口通信仿真与代码实现详解

- LVGL GUI-Guider工具:设计并仿真LVGL界面

- Unity3D魔幻风格游戏UI界面与按钮图标素材详解

- MFC VC++实现串口温度数据显示源代码分析

- JEE培训项目:jee-todolist深度解析

- 74LS138译码器在单片机应用中的实现方法

- Android平台的动物象棋游戏应用开发

- C++系统测试项目:毕业设计与课程实践指南

- WZYAVPlayer:一个适用于iOS的视频播放控件

- ASP实现校园学生信息在线管理系统设计与实践

- 使用node-webkit和AngularJS打造跨平台桌面应用

- C#实现递归绘制圆形的探索

- C++语言项目开发:烟花效果动画实现

- 高效子网掩码计算器:网络工具中的必备应用

- 用Django构建个人博客网站的学习之旅

- SpringBoot微服务搭建与Spring Cloud实践