薄壁管数控弯管工艺参数对成形质量影响实验研究

需积分: 9 84 浏览量

更新于2024-08-23

收藏 328KB PDF 举报

"工艺参数对薄壁数控弯管成形质量影响的实验研究 (2005年)"

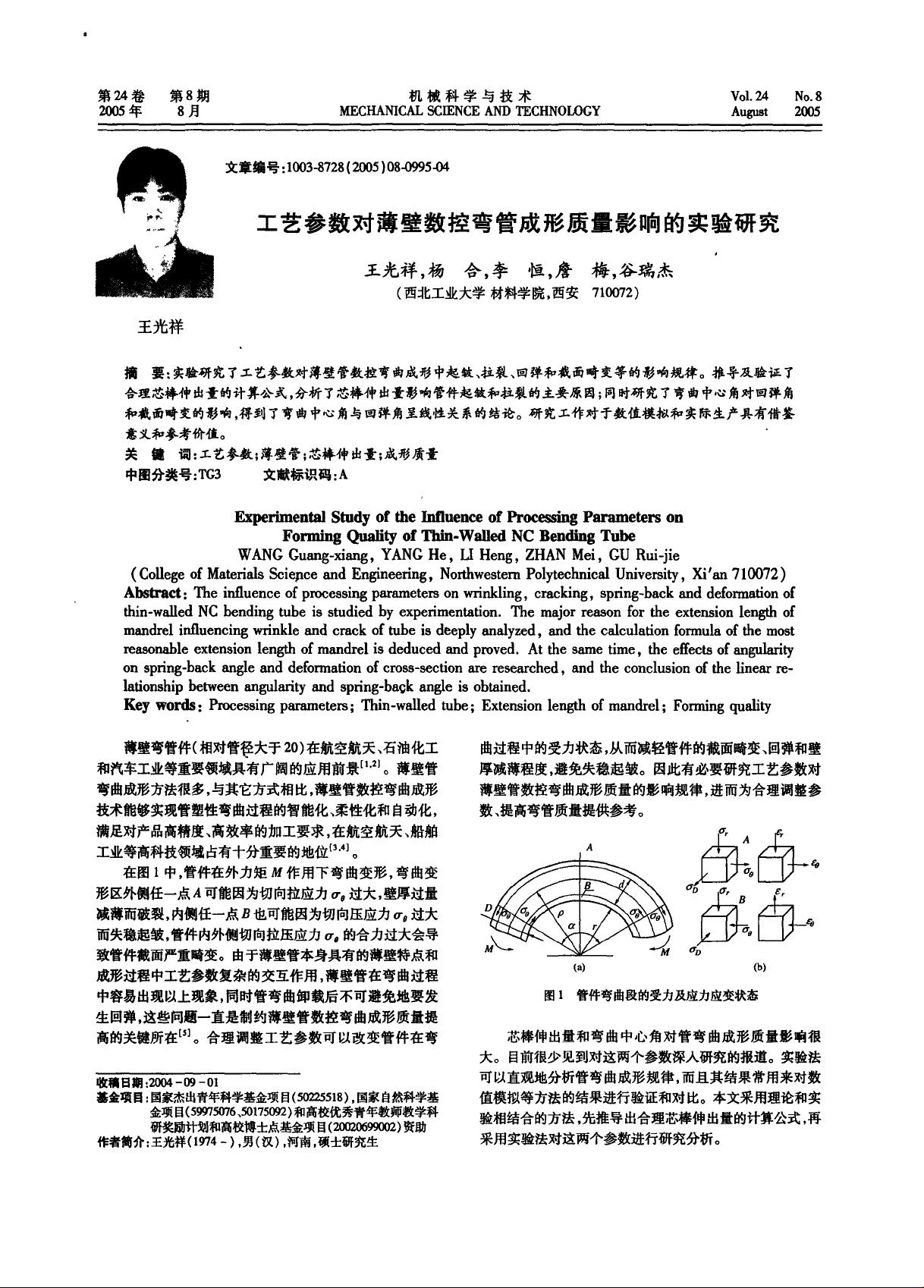

在薄壁管的数控弯曲过程中,工艺参数的选择至关重要,因为它们直接影响到管件的成形质量和最终产品的性能。这篇2005年的论文深入探讨了这些参数如何影响薄壁管的起皱、拉裂、回弹和截面畸变等问题。作者通过实验方法揭示了工艺参数的内在影响机制,并提出了实用的计算公式和分析。

首先,芯棒伸出量是控制薄壁管弯曲成型过程中起皱和拉裂的关键因素之一。芯棒的作用是支撑管内壁,防止在弯曲时管壁受压过重导致的变形。论文中推导出了一种合理芯棒伸出量的计算公式,并通过实验验证了其有效性。这个计算公式可以帮助确定在特定条件下芯棒应伸出的合适长度,以避免因芯棒伸出过短导致的起皱,或者伸出过长引起的拉裂。

其次,弯曲中心角对回弹角和截面畸变的影响也是研究的重点。回弹是材料在弯曲后由于弹性恢复产生的角度变化,而截面畸变则指管子横截面形状的不规则变形。通过对不同弯曲中心角的实验,研究发现弯曲中心角与回弹角之间存在线性关系,这为预测和控制回弹提供了理论依据。了解这一关系有助于在设计阶段就准确预估最终产品的形状,从而减少后期修正的工作。

此外,该研究还强调了这些研究成果对于数值模拟和实际生产的重要性。在数值模拟中,准确的工艺参数可以提高模拟结果的准确性,使得工程师能在计算机上预测和优化成形过程,减少试错成本。而在实际生产中,这些发现能指导操作人员选择最佳工艺参数,提高生产效率,降低废品率,确保产品质量的稳定。

总结来说,这篇论文揭示了薄壁管数控弯管工艺中芯棒伸出量和弯曲中心角这两个关键参数对成形质量的具体影响,为薄壁管制造提供了宝贵的理论指导和实践经验。通过理解并应用这些知识,工程师和制造商可以更有效地控制和改善薄壁管的弯曲成型过程,从而提升产品质量和生产效益。

2021-04-23 上传

2023-07-02 上传

2021-08-14 上传

点击了解资源详情

2021-01-26 上传

2020-07-03 上传

2021-04-25 上传

2020-06-30 上传

2021-04-28 上传

weixin_38608025

- 粉丝: 6

- 资源: 937

最新资源

- Raspberry Pi OpenCL驱动程序安装与QEMU仿真指南

- Apache RocketMQ Go客户端:全面支持与消息处理功能

- WStage平台:无线传感器网络阶段数据交互技术

- 基于Java SpringBoot和微信小程序的ssm智能仓储系统开发

- CorrectMe项目:自动更正与建议API的开发与应用

- IdeaBiz请求处理程序JAVA:自动化API调用与令牌管理

- 墨西哥面包店研讨会:介绍关键业绩指标(KPI)与评估标准

- 2014年Android音乐播放器源码学习分享

- CleverRecyclerView扩展库:滑动效果与特性增强

- 利用Python和SURF特征识别斑点猫图像

- Wurpr开源PHP MySQL包装器:安全易用且高效

- Scratch少儿编程:Kanon妹系闹钟音效素材包

- 食品分享社交应用的开发教程与功能介绍

- Cookies by lfj.io: 浏览数据智能管理与同步工具

- 掌握SSH框架与SpringMVC Hibernate集成教程

- C语言实现FFT算法及互相关性能优化指南