FMEA案例分析:原材料质量控制与供应商管理

版权申诉

25 浏览量

更新于2024-08-24

收藏 184KB DOC 举报

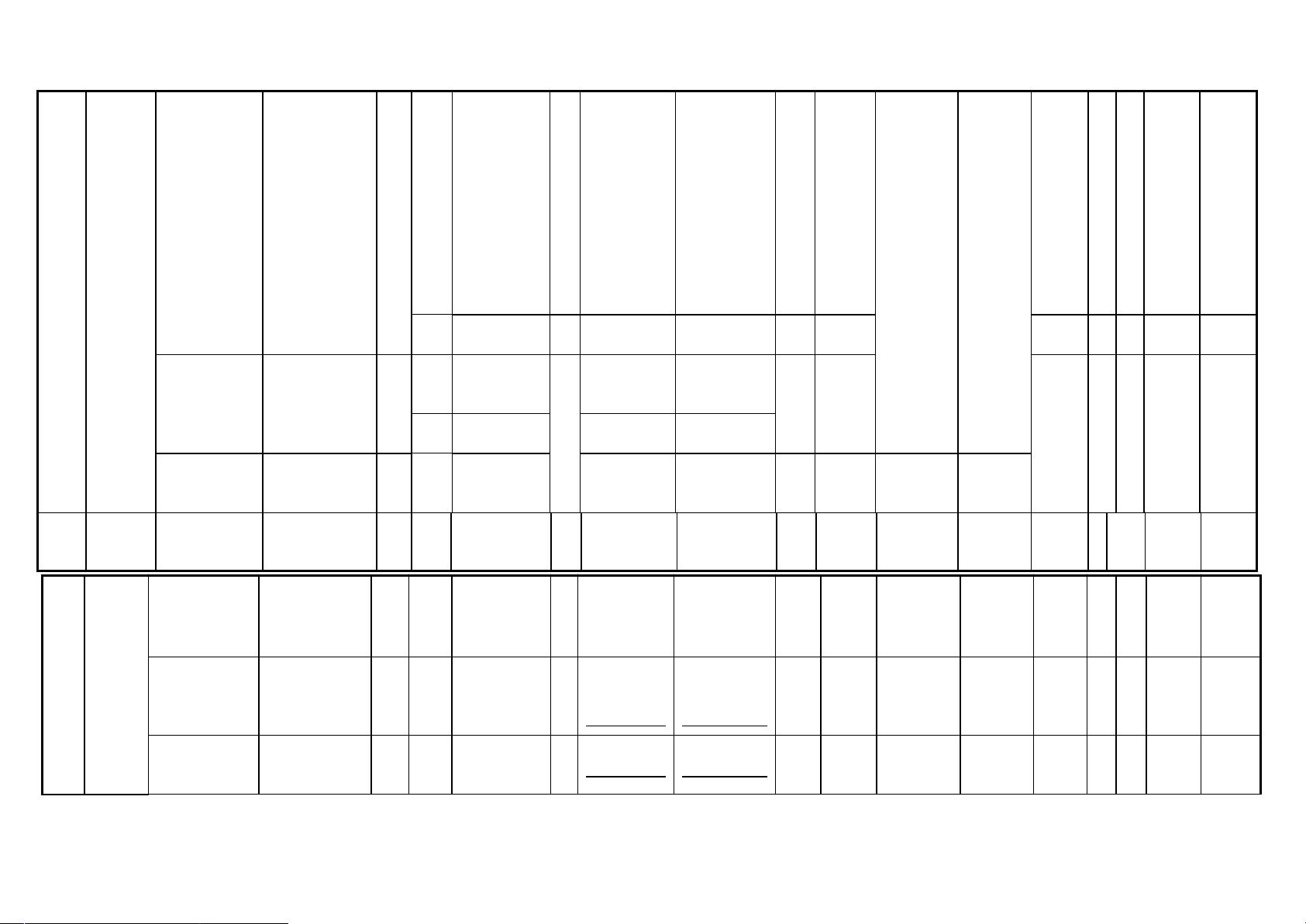

本文档涉及的是FMEA(Failure Modes and Effects Analysis,失效模式及后果分析)在IT行业的应用案例,特别是针对原材料供应链管理和产品质量控制中的问题。FMEA是一种预防性工具,用于识别、评估和优先处理潜在的产品或过程故障,以确保产品质量和业务连续性。

1. 原材料运输管理:

- 重视原材料的质量控制,如无毛刺、无划伤和防锈,这些都是影响弹簧疲劳寿命的关键因素。为确保这些要求,供应商需按照客户工厂的包装标准进行严格包装,并通过目视检查、人员培训和建立看板方法进行监控。

- 长期储存可能导致原材料变质,因此需要实施先进先出(First In First Out, FIFO)原则,更新存储和搬运程序,确保材料新鲜度。

2. 外观检验与追溯性:

- 原材料的表面碰伤、标牌丢失等可能影响产品的追溯性和质量,通过目视检查、包装方案确认以及检验员的自检报告,可以及时发现并处理这些问题。

3. 原材料检验流程:

- 分供方在原材料检验上的差异可能带来质量问题,需要通过技术认可和定期校验检验器具,确保每个环节的准确度。例如,对丸粒、磷化液、粉末等进行来料检查,避免不合格材料进入生产流程。

4. 质量控制措施:

- 对不合格材料的入库有严格的管理规定,如首件检查和使用软绳吊装,以防止质量风险。同时,质保部门负责对检验器具进行定期校准,确保测量精度。

通过以上FMEA案例,可以看出企业对产品质量的高度重视,通过系统性的分析和改进措施,旨在降低缺陷率,提高产品质量,并加强与供应商的合作,以确保最终产品的性能和可靠性。这种风险管理方法对于任何IT公司来说都是十分重要的,因为它可以帮助企业预防潜在问题,提升客户满意度和业务稳定性。

2021-11-13 上传

2021-12-02 上传

2021-11-13 上传

2021-04-16 上传

点击了解资源详情

点击了解资源详情

2024-12-02 上传

2024-12-02 上传

2024-12-02 上传

ydmid831

- 粉丝: 0

- 资源: 6万+

最新资源

- WordPress作为新闻管理面板的实现指南

- NPC_Generator:使用Ruby打造的游戏角色生成器

- MATLAB实现变邻域搜索算法源码解析

- 探索C++并行编程:使用INTEL TBB的项目实践

- 玫枫跟打器:网页版五笔打字工具,提升macOS打字效率

- 萨尔塔·阿萨尔·希塔斯:SATINDER项目解析

- 掌握变邻域搜索算法:MATLAB代码实践

- saaraansh: 简化法律文档,打破语言障碍的智能应用

- 探索牛角交友盲盒系统:PHP开源交友平台的新选择

- 探索Nullfactory-SSRSExtensions: 强化SQL Server报告服务

- Lotide:一套JavaScript实用工具库的深度解析

- 利用Aurelia 2脚手架搭建新项目的快速指南

- 变邻域搜索算法Matlab实现教程

- 实战指南:构建高效ES+Redis+MySQL架构解决方案

- GitHub Pages入门模板快速启动指南

- NeonClock遗产版:包名更迭与应用更新