车削加工振动与刀具磨损关系:数值模拟与实验研究

PDF格式 | 2.24MB |

更新于2024-06-18

| 82 浏览量 | 举报

"车削加工中振幅与刀具磨损的相关性:数值与实验分析"

车削加工是一项重要的金属切削工艺,广泛应用于制造业。在车削过程中,振动和刀具磨损是两个关键因素,直接影响加工质量和刀具寿命。这篇由Balla Srinivasa Prasad和M. Prakash Babu发表在《工程科学与技术》的文章深入探讨了这两个因素之间的关系,特别是当使用DNMA432硬质合金无涂层刀片对AISI4140钢材进行干式车削时。

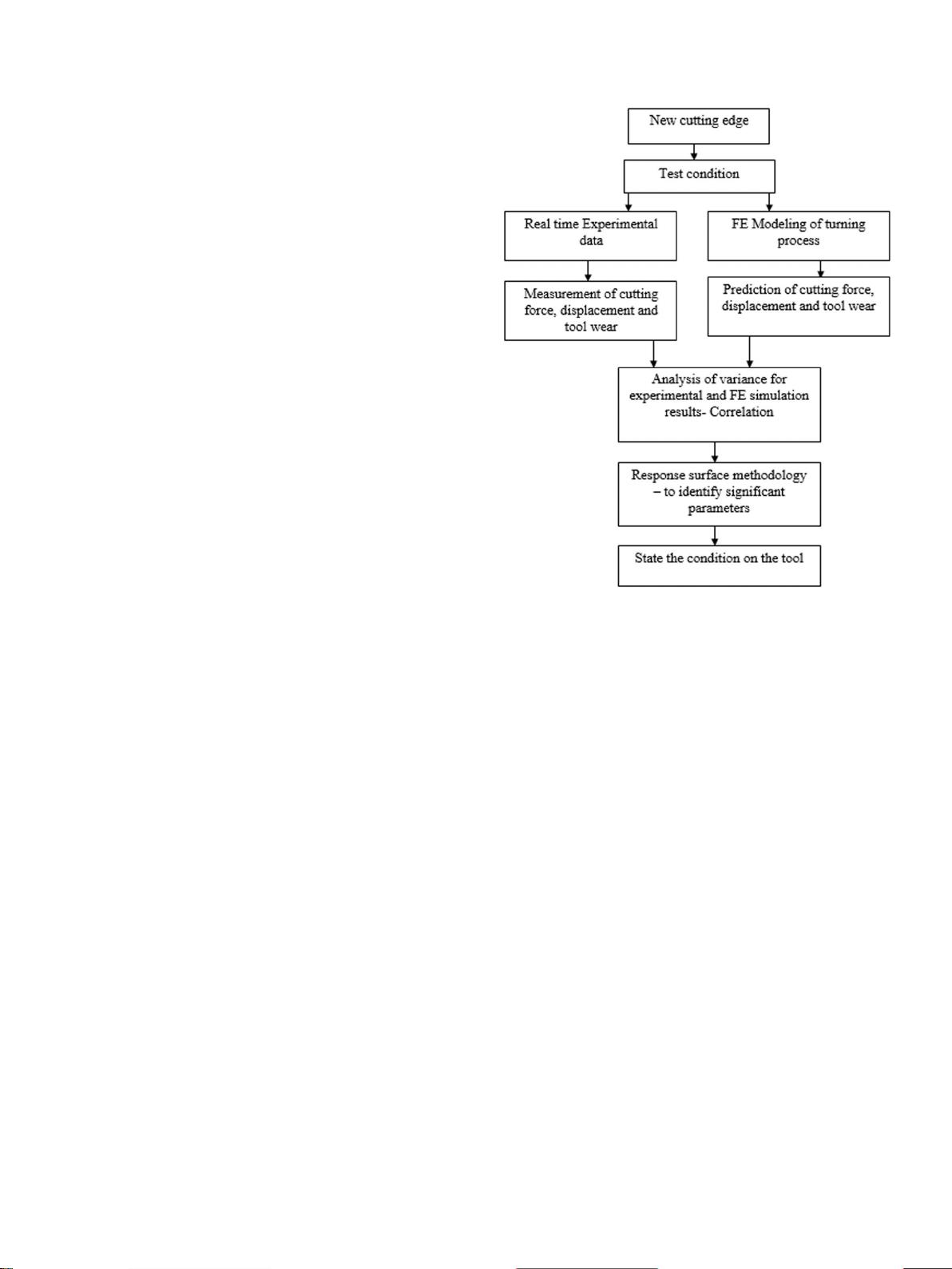

作者采用了试验与有限元模拟相结合的方法来研究这一问题。他们首先通过三维有限元模型预测了振动位移幅值、切削力以及刀具磨损随时间的变化。这个模型能够揭示振动如何在车削过程中影响刀具的性能,尤其是在引起刀具加速磨损甚至断裂方面的作用。

文章中提到,进给方向的切削力是一个重要因素,其数值预测与实验观测的趋势进行了对比。通过激光多普勒测振仪测量振动幅度,同时使用Kistler9272测力计记录切削力,以获取精确的数据。此外,研究还考虑了工件硬度、主轴转速、进给速度和切削深度等工艺参数对振动振幅和后刀面磨损的影响。

使用二阶多项式方程和ANOVA(方差分析),研究人员开发了一个经验模型来描述后刀面磨损和位移幅值的相互作用。实验数据与响应面法结合,揭示了这些变量的变化规律。在评估位移幅值时,实验结果与数值模拟的吻合程度相当高,R²值分别达到了98.6和97.8。

对于刀具磨损的预测,数值模拟和实验测量的R²值分别是97.69和96.08,表明两者之间有很强的相关性。通过方差分析,进一步确认了实验值与数值模拟在评估刀具磨损时的一致性。

这项研究强调了振动在车削过程中的重要性,振动不仅影响加工精度,还会加剧刀具磨损,缩短刀具寿命。通过理解和模拟这种关系,工程师可以优化工艺参数,减少振动,从而提高加工效率和产品质量。同时,该研究也为未来开发更准确的刀具磨损预测模型提供了基础,有助于实现更智能的制造过程控制。

相关推荐

375 浏览量

cpongm

- 粉丝: 6

最新资源

- 全面详实的大学生电工实习报告汇总

- 利用极光推送实现App间的消息传递

- 基于JavaScript的节点天气网站开发教程

- 三星贴片机1+1SMT制程方案详细介绍

- PCA与SVM结合的机器学习分类方法

- 钱能版C++课后习题完整答案解析

- 拼音检索ListView:实现快速拼音排序功能

- 手机mp3音量提升神器:mp3Trim使用指南

- 《自动控制原理第二版》习题答案解析

- 广西移动数据库脚本文件详解

- 谭浩强C语言与C++教材PDF版下载

- 汽车电器及电子技术实验操作手册下载

- 2008通信定额概预算教程:快速入门指南

- 流行的表情打分评论特效:实现QQ风格互动

- 使用Winform实现GDI+图像处理与鼠标交互

- Python环境配置教程:安装Tkinter和TTk