钢球磨煤机制粉:混合智能建模与RBF神经网络

下载需积分: 9 | PDF格式 | 349KB |

更新于2024-08-10

| 120 浏览量 | 举报

"钢球磨煤机制粉过程的混合智能建模 (2012年),张君,岳恒,柴天佑,东北大学自动化研究中心"

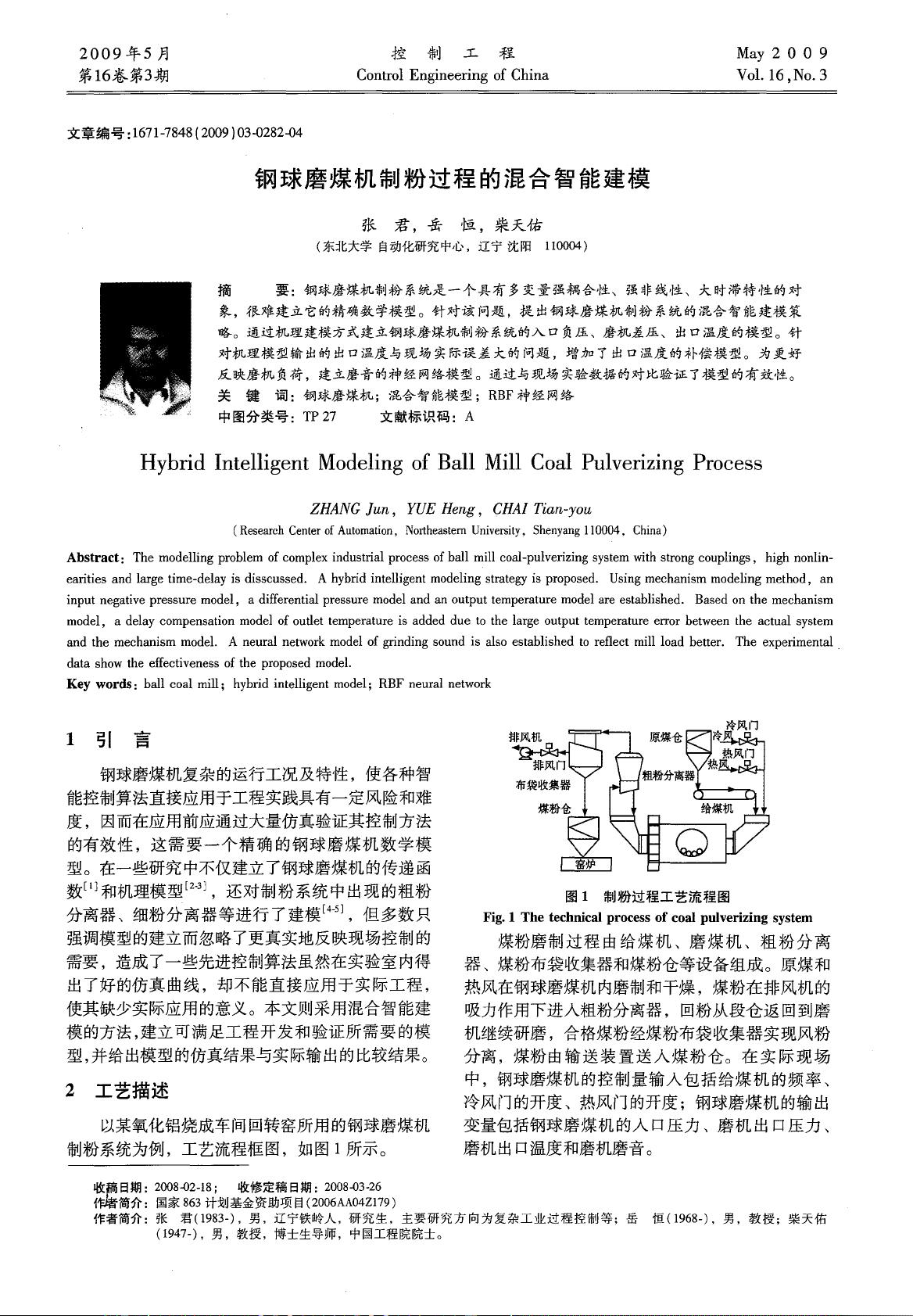

在工业生产中,钢球磨煤机是煤炭制粉系统的关键设备,其运行效率直接影响到整个火力发电厂的燃烧效率和能源消耗。由于钢球磨煤机制粉过程涉及到多个变量的复杂相互作用,包括多变量强耦合性、强非线性以及显著的时间延迟特性,建立精确的数学模型一直是一项挑战。2012年,研究者张君、岳恒和柴天佑提出了一种混合智能建模策略来解决这一难题。

混合智能建模策略结合了机理建模和数据驱动建模的方法。首先,通过深入理解系统的物理机制,建立了钢球磨煤机制粉系统的三个关键参数模型:入口负压模型、磨机差压模型和出口温度模型。这些机理模型基于系统的物理过程和动力学特性,可以捕捉到系统的基本运行规律。

然而,单纯依靠机理模型可能无法准确预测出口温度,因为实际工况中的非线性和不确定性可能导致较大误差。因此,研究者引入了一个出口温度的补偿模型,以减少模型预测与实际测量之间的偏差。这个补偿模型可能是基于数据分析和优化算法的,旨在校正机理模型的不足。

为了更全面地反映磨机的工作状态和负荷情况,研究者还构建了一个磨音的神经网络模型。磨音作为磨煤机运行状态的间接指标,可以通过神经网络的非线性映射能力捕获其与磨机负荷之间的复杂关系。神经网络模型通常包含输入层、隐藏层和输出层,通过训练数据调整权重和偏置,以实现对磨音与负荷之间关系的精准拟合。

现场实验数据的对比验证了这些混合智能模型的有效性。通过比较模型预测结果与实际运行数据,研究人员能够评估模型的精度和稳定性,进一步优化模型参数,确保模型在实际应用中的可靠性。

这项工作展示了混合智能建模在解决复杂工业过程建模问题上的潜力,特别是在处理非线性、时变和多变量系统时。这种策略不仅有助于理解和控制钢球磨煤机制粉过程,也为其他类似的工业过程提供了借鉴,促进了工业自动化和智能控制的发展。

相关推荐

2021-07-14 上传

2021-05-23 上传

2021-08-07 上传

105 浏览量

2021-09-12 上传

2021-10-31 上传

2021-09-29 上传

2022-04-16 上传

2021-05-20 上传

weixin_38741891

- 粉丝: 6

最新资源

- VB.NET实现的学生信息管理简便方案

- WebApp启动与图像加载时的预加载UI技巧

- QQ批量自动加好友技巧与工具使用教程

- 2019省市县数据库详细信息及下载

- 探索ViewPage3D画廊技术与应用

- Matlab中读取netCDF文件的高效方法

- 深入解析基于JSP的网上购物系统开发

- 全面解析SQL函数:从聚合到系统管理的综合指南

- C#程序设计标准教程:明日科技官方光盘内容概览

- 现代流通企业综合管理系统开发与信息系统设计

- SSH框架实现单表的CRUD及分页功能

- 全面JSP学习笔记与总结指南

- Fences汉化版:桌面图标整理神器

- WebUploader在JavaWeb项目中的多图片上传与手机兼容性示例

- 掌握JavaScript选项卡功能实现技巧

- 深入学习PID参数整定:位置式PID算法在VS2012中的实现