数控电火花线切割加工技术与应用

28 浏览量

更新于2024-08-04

收藏 146KB DOCX 举报

"数控电火花线切割加工工艺与编程"

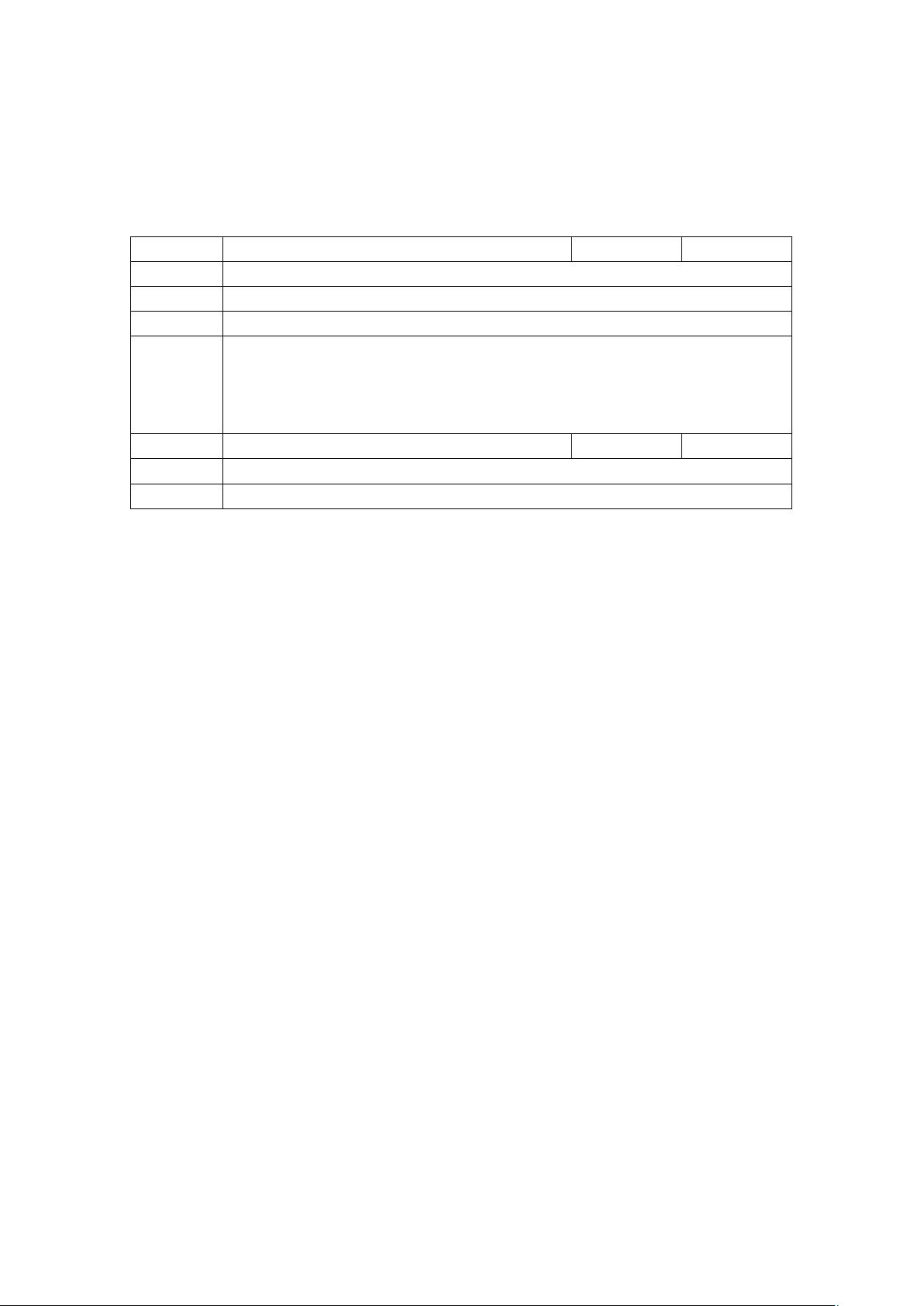

数控电火花线切割加工是一种高效、高精度的特种加工技术,广泛应用于模具制造、精密零件加工等领域。此工艺主要依赖于电极丝(通常为铜丝或钼丝)与工件之间的脉冲放电来实现材料的去除。机床由机床本体、控制系统、脉冲电源、运丝机构、工作液循环系统和辅助装置(如自动编程系统)构成。

高速走丝线切割机床和低速走丝机床是两种主要类型。高速走丝机床的电极丝以高速连续运行,适合大批量生产,而低速走丝机床的电极丝运行速度较低,通常可重复使用,适合高精度加工。

数控电火花线切割加工的特点包括:能加工硬度较高的材料,如淬火钢和硬质合金;适用于微细孔、复杂形状的零件加工,节约贵重材料;对工件受力小,适合加工刚度低和微小零件;易于实现加工自动化;通过数控系统可实现粗、精加工一次性完成,便于调整冲模加工的凹凸模间隙。

在实际应用中,电火花线切割加工可用于制造各种电极、注塑模、挤压模、拉伸模、冲模,以及特殊形状和特殊材料的刀具、样板和量规。工艺指标主要包括切割速度、精度、表面粗糙度和电极丝的磨损量。这些指标受到多种因素影响,如加工参数(峰值电流、脉冲宽度、脉冲间隔、走丝速度和进给速度)、电极丝的直径、张紧程度和垂直度,以及工件材料的厚度和类型。

加工参数的选择直接影响工艺性能。例如,峰值电流决定了每次放电的能量,脉冲宽度和间隔影响加工速度和表面质量,走丝速度和进给速度则影响切割效率和精度。电极丝的直径、张紧程度和垂直度对切割精度和电极丝磨损有显著影响。工件材料的导电性和厚度也会影响加工效果,如材料硬度越高,可能需要更高的能量和更精细的控制。

工作液在加工中起到冷却和排屑的作用,合适的电火花工作液能提高加工效率,减少电极丝损耗,改善表面粗糙度。因此,选择适合的加工参数和工作液是优化电火花线切割加工工艺的关键。

数控电火花线切割加工技术结合了现代数控系统的优势,实现了高精度、高效率和高适应性的金属材料加工,是现代制造业中不可或缺的技术之一。

2023-09-13 上传

2022-02-05 上传

2023-09-13 上传

2022-04-04 上传

2022-11-29 上传

2024-07-19 上传

2023-09-16 上传

2022-02-06 上传

2023-08-03 上传

matlab大师

- 粉丝: 2736

- 资源: 8万+

最新资源

- Angular实现MarcHayek简历展示应用教程

- Crossbow Spot最新更新 - 获取Chrome扩展新闻

- 量子管道网络优化与Python实现

- Debian系统中APT缓存维护工具的使用方法与实践

- Python模块AccessControl的Windows64位安装文件介绍

- 掌握最新*** Fisher资讯,使用Google Chrome扩展

- Ember应用程序开发流程与环境配置指南

- EZPCOpenSDK_v5.1.2_build***版本更新详情

- Postcode-Finder:利用JavaScript和Google Geocode API实现

- AWS商业交易监控器:航线行为分析与营销策略制定

- AccessControl-4.0b6压缩包详细使用教程

- Python编程实践与技巧汇总

- 使用Sikuli和Python打造颜色求解器项目

- .Net基础视频教程:掌握GDI绘图技术

- 深入理解数据结构与JavaScript实践项目

- 双子座在线裁判系统:提高编程竞赛效率