数控电火花线切割:工艺、编程与应用详解

版权申诉

142 浏览量

更新于2024-06-20

收藏 226KB DOCX 举报

第五章深入探讨了数控电火花线切割加工工艺与编程的相关内容。首先,章节开始介绍了数控线切割加工机床,包括其基本组成,如机床本体、控制系统、脉冲电源、运丝机构、工作液循环机构以及辅助装置(自动编程系统)。线切割机床主要分为高速走丝机床和低速走丝两种类型。

在数控电火花线切割加工原理方面,该工艺是基于电极和工件之间的脉冲放电,通过工件电极(正电极)与移动的细金属导线(线电极,负电极)的火花腐蚀来实现对工件的加工。数控系统控制着工作台运动,使电极丝沿着预设路径进行电腐蚀,特别适用于加工难切削的导电材料,如淬火钢和硬质合金,以及制作微细异形孔、窄缝和复杂零件,能够有效节省材料并减小对工件刚度的要求。

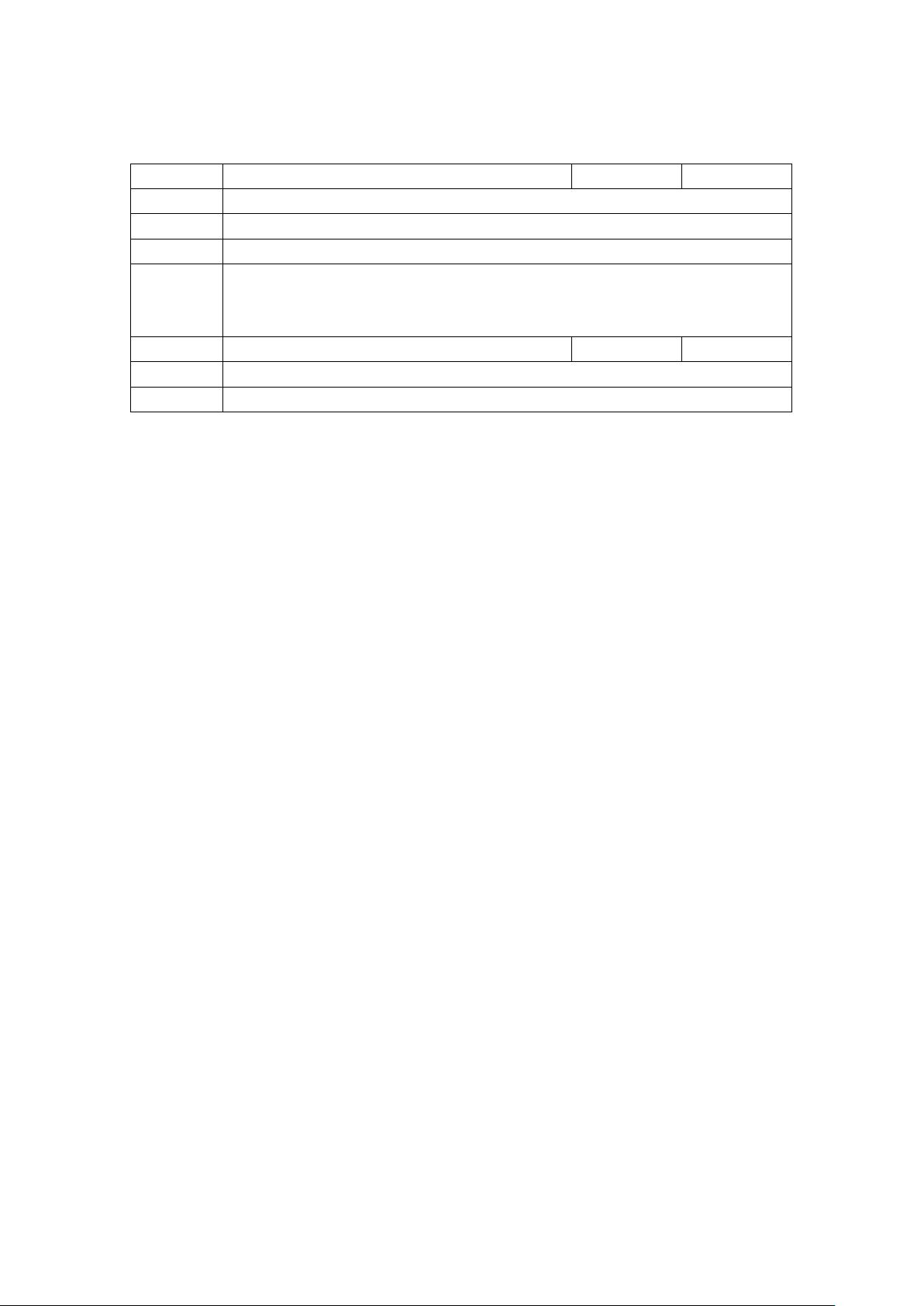

工艺指标和参数是决定加工效果的关键,主要包括切割速度、切割精度、表面粗糙度和线电极磨损量。峰值电流、脉冲宽度、脉冲间隔和走丝速度等加工参数的选择至关重要,不同的参数组合会影响这些指标。例如,快速走丝线切割加工参数有特定的推荐范围(见表5-2)。

电极丝的直径、上丝和紧丝状态以及垂直度对工艺性能有显著影响。工件的材料类型和厚度也会影响工艺指标,特别是对于不同材质和厚度的工件,可能需要调整相应的参数设置。

工作液在加工过程中起着冷却和润滑的作用,选择合适的工件冷却液能确保加工过程的稳定性和加工质量。此外,章节还提到了数控线切割在实际应用中的广泛性,如形状复杂电极的制造、注塑模和冲模的加工,以及各种精密工具和特殊材料的加工。

小结部分强调了电火花线切割加工的核心要素,即电火花线切割机床、负电极(线电极)和正电极(工件)的协同工作,以及如何通过精确的工艺参数设定来优化加工效果。本章节内容全面深入地阐述了数控电火花线切割这一现代精密加工技术的重要理论与实践应用。

2023-09-13 上传

2022-02-05 上传

2023-09-13 上传

2022-04-04 上传

2022-11-29 上传

2024-07-19 上传

南抖北快东卫

- 粉丝: 80

- 资源: 5587

最新资源

- Java集合ArrayList实现字符串管理及效果展示

- 实现2D3D相机拾取射线的关键技术

- LiveLy-公寓管理门户:创新体验与技术实现

- 易语言打造的快捷禁止程序运行小工具

- Microgateway核心:实现配置和插件的主端口转发

- 掌握Java基本操作:增删查改入门代码详解

- Apache Tomcat 7.0.109 Windows版下载指南

- Qt实现文件系统浏览器界面设计与功能开发

- ReactJS新手实验:搭建与运行教程

- 探索生成艺术:几个月创意Processing实验

- Django框架下Cisco IOx平台实战开发案例源码解析

- 在Linux环境下配置Java版VTK开发环境

- 29街网上城市公司网站系统v1.0:企业建站全面解决方案

- WordPress CMB2插件的Suggest字段类型使用教程

- TCP协议实现的Java桌面聊天客户端应用

- ANR-WatchDog: 检测Android应用无响应并报告异常