PLC与变频器协同的多电机同步控制系统设计与挑战

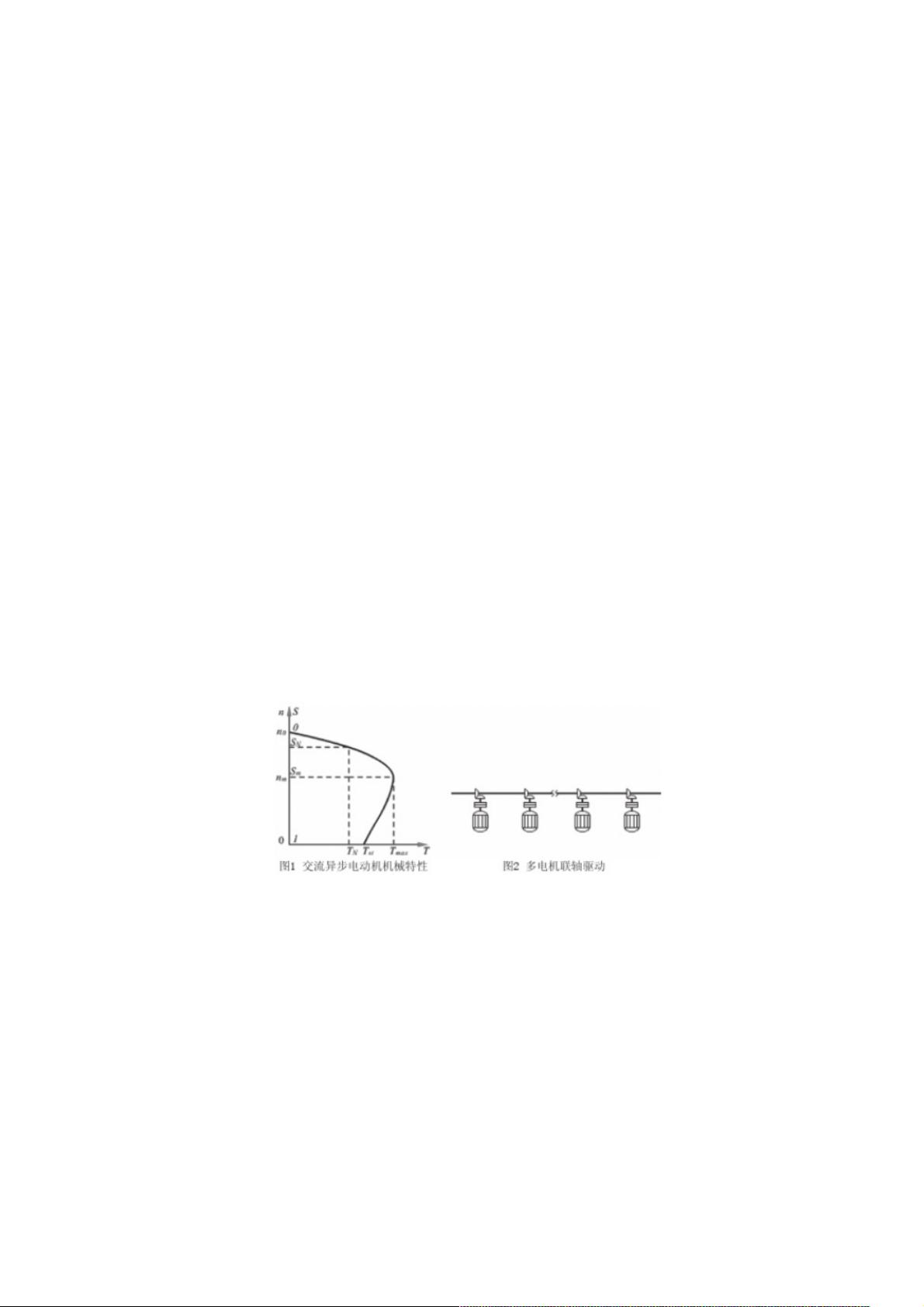

在现代工业自动化中,电机控制系统的优化设计是一个关键环节。本文主要关注于通过结合可编程序控制器(PLC)与变频器来实现多电机随动控制系统的创新设计。当前,电机控制系统主要分为两个主流方向:传统的继电器-交流接触器控制和微机控制技术应用。传统方法适用于基本的电机控制任务,如点动、正反转和星三角变换,而PLC的应用则显著提升了控制的灵活性和精度,通过PLC的编程实现逻辑控制,如自锁互锁、延时定时和顺序控制,简化了外围电路,提高了系统的可靠性和稳定性。

然而,当涉及到多电机的同步控制,特别是异地驱动或需要精确转速同步的场景,如太阳能采集板上的集群电机控制,仅依赖传统的PLC和变频器可能无法满足需求。这是因为随着电机数量的增加,PLC的数量也随之增加,导致成本和复杂性急剧上升,使得整体系统的性价比降低。因此,本文提出了一种创新解决方案,即采用集散式随动控制系统,利用角度传感器(自整角机)和单片机进行多微机联控。

异地随动转速同步控制的核心原理在于解决电机实际转速偏差的问题。在交流电机的控制中,可能会出现由于负载变化、电网波动等因素引起的转速不一致。为确保多电机间的同步,系统需要实时监测并调整电机的实际转速。通过单片机作为主控制器,它接收来自角度传感器的数据,与预设的同步参考信号进行比较,然后通过变频器调整各电机的频率,实现精确的伺服电机闭环调速控制。这样,即使在异地或分散布局的电机之间,也能保持转速的高度同步,从而满足复杂的多电机同步控制需求。

这种方法的优势在于能够有效地处理多个电机的同步控制问题,同时保持控制系统的紧凑性和经济性。通过集成传感器、单片机和变频器,不仅简化了硬件配置,降低了维护成本,还提高了控制性能的灵活性和响应速度。因此,本文的研究对于提升电机控制系统的先进性和实用性具有重要意义,特别是在工业自动化、机器人技术以及新能源领域中的应用。

2018-01-04 上传

2021-08-08 上传

2021-08-08 上传

2021-08-08 上传

2022-06-26 上传

2023-07-08 上传

2021-08-07 上传

2019-09-12 上传

2022-06-26 上传

weixin_38697940

- 粉丝: 7

- 资源: 920

最新资源

- SSM动力电池数据管理系统源码及数据库详解

- R语言桑基图绘制与SCI图输入文件代码分析

- Linux下Sakagari Hurricane翻译工作:cpktools的使用教程

- prettybench: 让 Go 基准测试结果更易读

- Python官方文档查询库,提升开发效率与时间节约

- 基于Django的Python就业系统毕设源码

- 高并发下的SpringBoot与Nginx+Redis会话共享解决方案

- 构建问答游戏:Node.js与Express.js实战教程

- MATLAB在旅行商问题中的应用与优化方法研究

- OMAPL138 DSP平台UPP接口编程实践

- 杰克逊维尔非营利地基工程的VMS项目介绍

- 宠物猫企业网站模板PHP源码下载

- 52简易计算器源码解析与下载指南

- 探索Node.js v6.2.1 - 事件驱动的高性能Web服务器环境

- 找回WinSCP密码的神器:winscppasswd工具介绍

- xctools:解析Xcode命令行工具输出的Ruby库