62 CHINESE OPTICS LETTERS / Vol. 8, Supplement / April 30, 2010

Adaptive manufacturing of high-precision optics based on

virtual deposition and hybrid process control techniques

H. Ehlers

∗

, S. Schlichting, C. Schmitz, and D. Ristau

Laser Zentrum Hannover, Hollerithallee 8, 30419 Hannover, Germany

∗

E-mail: h.ehlers@lzh.de

Received Octob er 30, 2009

The challenge in rapid pro duction of high-precision optical coatings is the need to realize a variety of com-

plex coating designs in one process environment. Two approaches to enhance a stable deposition process

are presented. First, a virtual deposition system is applied for a pre-selection of coating designs that result

in increased process stability using optical broadband monitoring strategies. Second, optical broadband

monitoring is combined with additional quartz crystal sensors to realize a hybrid process control for im-

proving layer thickness accuracy. Finally, a successful combination of both approaches is demonstrated by

comparative studies on virtual and real dep osition processes.

OCIS co des: 310.0310, 310.1860.

doi: 10.3788/COL201008S1.0062.

Under routine production conditions, iterative optimiza-

tion cycles are often needed if varying applications de-

mand very different highly complex coating designs.

This applies particularly if the process control requires

a control strategy development on an individual basis.

In contrast, the adaptive manufacturing concept should

enable a linear production chain without additional con-

sumption of resources by test runs. On one hand, pre-

cision and yield can be increased by choosing multilayer

designs with a higher chance of success. This decision

making can be supported by sophisticated simulation

software. Therefore, an effective virtual deposition sys-

tem will be presented. On the other hand, an enhanced

process control system for layer thickness determination

is essential to reduce the waste. This second approach

involves a hybrid combination of optical and non-optical

process control without the need for individual (design-

dependent) control strategies. In the present contribu-

tion, an optical broadband monitoring (BBM) system,

which evaluates in situ taken transmittance spectra, is

the key component in both approaches. The BBM sys-

tem allows for a fully automated process control based

on absolute transmittance values measured directly on

the moving substrates, as well as an online computation

of these data for a precise thickness determination.

This letter is organized as follows. Firstly, the con-

cepts of the virtual deposition system and the hybrid

process control will be outlined. The hybrid concept is

partly based on the alternating use of BBM and quartz

crystal monitoring for different layers in the stack, but

mainly on a new algorithm merging the two measure-

ments to stabilize the optical monitoring. Subsequently,

the results of real and virtual deposition processes will

be compared to prove the significance of the simulation

results. Finally, an experimental example will document

the positive effect of the combination of BBM and quartz

crystal monitoring.

The core idea of the virtual deposition system is the

use of the original process control software in combi-

nation with a simulation of layer growth and optical

measurement

[1,2]

. In the first step, the deposition simu-

lation is based on the given optical constants and rates for

the employed layer materials. For each simulated mea-

surement cycle, a transmittance spectrum corresponding

to the actual layer thickness is calculated and used as

input for the BBM software. In the second step, the

deviations caused by the main sources of error have to

be considered. Therefore, the optical constants (index

of refraction, extinction coefficient), as well as the depo-

sition rates, are varied by defined error parameter sets.

Furthermore, the simulation of the measured sp ectral

data reproduces the characteristics of the original spec-

trometer setup (noise, wavelength resolution). Besides

random errors, the error parameter sets include system-

atic effects, such as offsets or drifts.

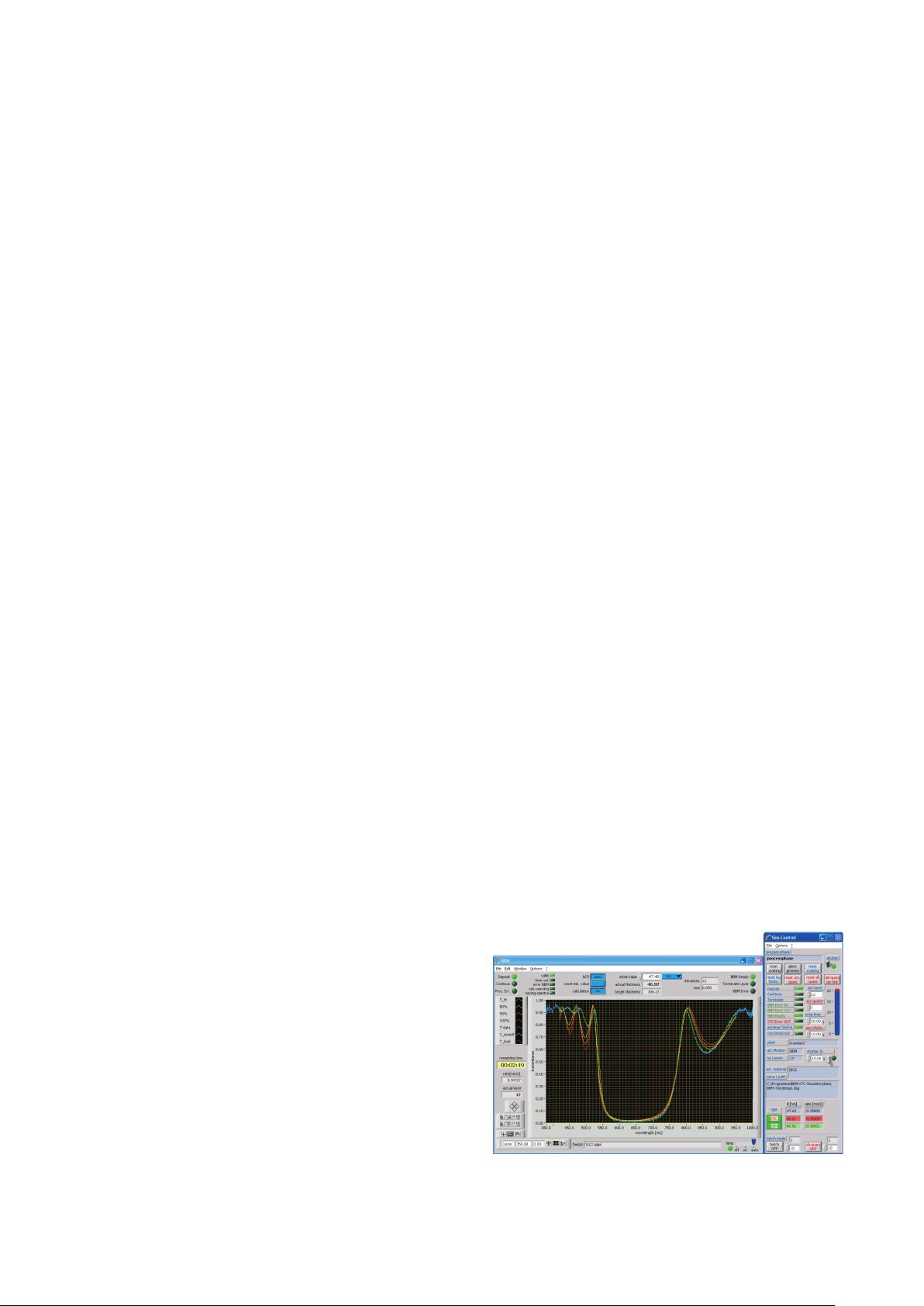

Figure 1 shows the graphical user interface of the vir-

tual deposition system. It is divided into the BBM

interface (left window) and the simulation control win-

dow. On one hand, the BBM displays information in-

cluding transmittance spectra, target thickness, actual

thickness and rate, or status messages. On the other

hand, comprehensive adaptations of the process control

parameters are possible, if required. A more detailed

description of industrial environments in the well-proven

BBM system can be found in Ref. [3]. In addition, the

simulation control window allows for access to all pa-

rameters of the virtual deposition system. At present,

Fig. 1. Graphical user interface of the virtual deposition sys-

tem (left: BBM, right: simulation control).

1671-7694/2010/S10062-05

c

° 2010 Chinese Optics Letters