【PID控制揭秘】:欧姆龙PLC中的PID指令基础与进阶调试

发布时间: 2024-12-28 13:19:08 阅读量: 3 订阅数: 7

欧姆龙PLC使用和PID指令使用XXX.pdf

# 摘要

PID(比例-积分-微分)控制是一种广泛应用的反馈控制算法,它在提高工业自动化系统的性能方面发挥着重要作用。本文首先介绍了PID控制的原理和其在控制系统中的重要性,随后详细探讨了欧姆龙PLC中PID指令集的使用方法,包括基本指令的理解、高级指令的功能与优势以及PID参数的设置、调整和优化。接着,文章通过温度、流量和位置控制的实际应用案例,具体阐述了PID控制在PLC中的实施与效果。最后,进一步介绍了PID控制的进阶调试技巧,包括参数自适应调整、抗干扰技术以及高级算法的应用。通过这些内容的展开,本文旨在为读者提供全面的PID控制理论知识和实操经验,以提升工程技术人员对PID控制技术的理解和应用能力。

# 关键字

PID控制;PLC;参数调整;故障诊断;自适应调整;抗干扰技术

参考资源链接:[欧姆龙PLC与PID指令详解](https://wenku.csdn.net/doc/51e3aq36pu?spm=1055.2635.3001.10343)

# 1. PID控制的原理和重要性

## PID控制的历史和基本概念

PID控制作为一种经典的反馈控制算法,其起源可以追溯到20世纪初。PID分别代表比例(Proportional)、积分(Integral)、微分(Derivative),这三个组成部分共同构成了PID控制器的核心算法。该算法通过计算给定值(Set Point, SP)与实际输出值(Process Variable, PV)之间的误差,执行相应的运算以调整控制输出(Control Output, CO),从而驱动被控制对象达到或维持在期望状态。

## PID控制在现代工业中的重要性

在自动化控制领域,PID控制器被广泛应用于温度控制、压力控制、流量控制等多种场合。其重要性体现在以下几个方面:

1. 精确性:PID控制能够对系统进行精确的控制,减小误差,提升产品质量。

2. 稳定性:合理配置PID参数,可以保证系统的稳定运行,减少波动。

3. 易于实现:尽管PID算法相对简单,但效果显著,易于在各种控制器上实现,包括PLC、微控制器等。

## PID控制原理深入解析

### 理解PID控制器的三个环节

比例环节(P):根据当前误差大小调整输出,误差越大,输出调整幅度越大。但单独的比例控制容易产生静态误差。

积分环节(I):长期积累误差对控制输出的影响,有助于消除静态误差,但过强的积分作用可能会导致系统震荡。

微分环节(D):预测误差变化趋势,对快速变化的误差施加控制,减少系统的超调和震荡。

### PID参数对系统性能的影响

- 比例系数(Kp):决定了比例环节的影响力度,影响系统的响应速度和稳定性。

- 积分时间(Ti):调整积分环节的作用速度,影响系统消除静态误差的能力。

- 微分时间(Td):决定微分环节的作用强度,影响系统的抗振性和响应速度。

PID控制器的核心在于恰当选择这三类参数,以实现快速、准确且稳定的控制效果。在实际应用中,还需要结合具体系统的动态特性进行调整和优化。

# 2. 欧姆龙PLC的PID指令集

## 2.1 PID指令的介绍和分类

### 2.1.1 基本PID指令的理解

欧姆龙PLC提供了丰富的PID控制指令集,可以轻松地集成到工业控制系统中。这些指令帮助工程师实现精确的过程控制,如温度、压力、流量等。PID(比例-积分-微分)控制是一种常用的反馈控制算法,其核心思想是根据系统的当前状态与期望状态之间的偏差,计算出一个调整量来控制系统的行为。

基本PID指令通常包含以下功能:

- 设定目标值(Set Point, SP)。

- 读取当前过程值(Process Variable, PV)。

- 计算偏差值(Error)并进行比例(P)、积分(I)、微分(D)运算。

- 输出控制信号到执行机构。

在欧姆龙PLC中,基础的PID指令如“PID”或“PIDST”等,用于实现这一系列功能。这类指令执行后,可以得到一个调整后的输出值,该值可直接用于控制加热器、电机速度等执行机构。

### 2.1.2 高级PID指令的功能和优势

高级PID指令为工程师提供了更多控制选项和优化能力。例如,欧姆龙PLC的高级指令可能包括:

- 多模式操作(例如,自动/手动切换)。

- 特殊功能,如死区处理、积分饱和防止。

- 参数自整定功能,自动计算PID参数。

- 整合的报警和监控功能。

这些高级指令在实现复杂的过程控制任务时特别有用,它们可以减少手动调整的需求,提高系统的可靠性和控制精度。

## 2.2 PID指令在实际应用中的配置

### 2.2.1 如何设置PID参数

在实际应用中,正确设置PID参数是达到预期控制效果的关键。通常,欧姆龙PLC提供了参数设置功能,允许工程师通过编程软件或HMI面板输入或修改PID参数。设置步骤如下:

1. 确定PID控制回路的初始参数,包括比例系数(P)、积分时间(I)、微分时间(D)。

2. 将这些参数输入到PLC的PID指令中。

3. 运行系统并监控结果。

4. 根据控制效果调整参数,直到获得满意的控制性能。

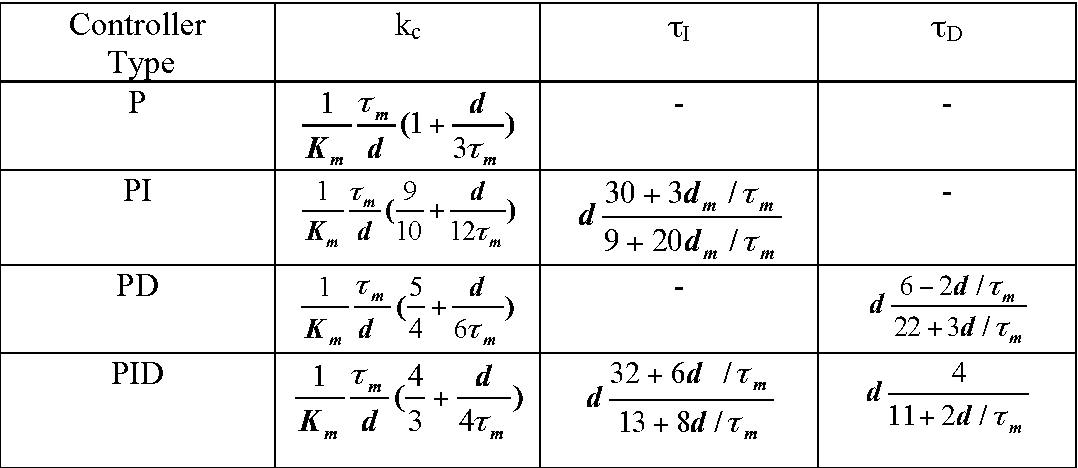

在调整参数时,可以使用一些经典的方法,例如:

- 手动调整法。

- Ziegler-Nichols方法。

- Cohen-Coon方法。

### 2.2.2 PID参数的调整和优化

PID参数的调整和优化是一个持续的过程,需要根据实际操作环境和系统响应不断迭代。参数的优化过程通常包括以下步骤:

1. **调试模式启动:** 首先切换至调试模式,此时可以手动调整参数,观察响应。

2. **性能评估:** 使用阶跃响应测试,确定系统特性(如过冲、响应时间)。

3. **参数调整:** 根据性能评估的结果调整P、I、D参数,以达到快速响应和最小过冲。

4. **监控与测试:** 在实际工况下运行,实时监控系统性能,并进行必要的微调。

5. **长期观察:** 在系统稳定运行一段时间后,持续观察并记录系统性能,以便进一步优化。

## 2.3 PID指令的监控和故障诊断

### 2.3.1 实时监控PID指令的执行

欧姆龙PLC提供了多种监控工具,用于实时跟踪PID指令的执行情况。这些工具包括:

- PID指令状态显示。

- 实时曲线跟踪。

- 警报和故障记录。

实时监控功能可以帮助工程师迅速识别系统中的异常情况,例如:

- 控制值超出设定范围。

- 系统反应迟缓或过冲。

- 执行器未响应等。

通过HMI或其他监控软件,工程师可以迅速做出反应,调整PID参数或采取应急措施,以保证系统的稳定运行。

### 2.3.2 常见问题的诊断和解决

在实际应用过程中,可能会遇到一些常见的PID控制问题。以下是一些典型的故障及其诊断和解决方法:

- **系统无法稳定:** 检查PID参数是否合适,执行器是否有足够的控制

0

0