优化高创伺服驱动器功率管理:能效提升的3个关键点

发布时间: 2024-12-20 07:27:21 阅读量: 18 订阅数: 47

cole_02_0507.pdf

# 摘要

本文概述了高创伺服驱动器在功率管理方面的综合研究。首先介绍了伺服驱动器工作原理及其功率转换过程中的效率问题,进而分析功率管理中常见的问题和理论分析在优化功率时的应用。接着,本文探讨了提升能效的关键技术,包括功率因数校正、电机与驱动器的匹配优化以及高频开关技术的应用。在实践案例分析中,通过工业应用中功率管理的案例研究、效率监控与诊断技术的应用,以及性能测试与优化成果,展示了功率管理技术在实际环境中的应用和效果。最后,本文展望了智能功率管理技术的发展趋势,以及当前面临的挑战与机遇,特别是在能源政策与环境标准影响下的技术创新和市场需求对接策略。

# 关键字

伺服驱动器;功率管理;能量损耗;功率优化;高频开关技术;智能功率管理

参考资源链接:[高创伺服驱动器用户手册:接口、设置与故障检修](https://wenku.csdn.net/doc/pxmb0vmmdi?spm=1055.2635.3001.10343)

# 1. 高创伺服驱动器功率管理概述

在现代工业自动化系统中,伺服驱动器作为精密电机控制的核心,其功率管理策略直接关系到整个系统的能效和性能表现。高创伺服驱动器通过有效的功率管理,不仅可以减少能量损耗,还能提升系统响应速度和精度,延长设备使用寿命。本章节将简述伺服驱动器功率管理的重要性和基本原理,为后续章节中功率损失分析、优化技术和实践案例分析等内容打下理论基础。在深入探讨功率管理技术之前,首先需要了解伺服驱动器的工作原理以及功率转换过程中的效率问题。

# 2. 理论基础与功率损失分析

## 2.1 伺服驱动器的工作原理

### 2.1.1 电机控制技术简述

伺服驱动器是工业自动化中重要的组件之一,它通过精确控制电机的转速、位置和加速度等参数来实现高精度的运动控制。电机控制技术的发展伴随着电力电子技术的进步而迅速。从早期的简单开关控制,到后来的脉宽调制(PWM)控制,再到现代的矢量控制和直接转矩控制技术,电机控制技术已经能够实现更加精细和快速的响应。

矢量控制技术是现代伺服驱动器中常见的控制方法,其核心是将电机的定子电流分解为与转子磁场同步旋转的坐标系中的励磁电流分量和转矩电流分量,通过独立控制这两个分量,实现对电机转矩的精确控制。该方法能够有效降低电机的运行噪声,提高电机的动态响应速度和运行效率。

### 2.1.2 功率转换过程及其效率问题

功率转换涉及将输入的电能转换为机械能的过程。在这一过程中,不可避免地会有一部分能量以热能或其他形式散失,导致转换效率降低。这一现象称为功率损失。电机和驱动器的功率损失包括铜损、铁损和机械损耗等。

铜损是指电机绕组中的电流在电阻上产生的热能损失。铁损则来源于电机铁芯材料内部的磁滞损耗和涡流损耗。机械损耗主要来自于电机的轴承摩擦和风扇等运动部件产生的空气阻力。为了提高系统的效率,需要对上述各个环节的损耗进行细致分析和优化。

## 2.2 功率管理中的常见问题

### 2.2.1 能量损耗的类型

能量损耗在功率管理系统中是一个复杂的问题,主要有以下几种类型:

1. **铜损**:由电机绕组和控制电路中的电阻造成的热能损耗。

2. **铁损**:由于电机铁芯材料内部的磁滞损耗和涡流损耗造成的能量损失。

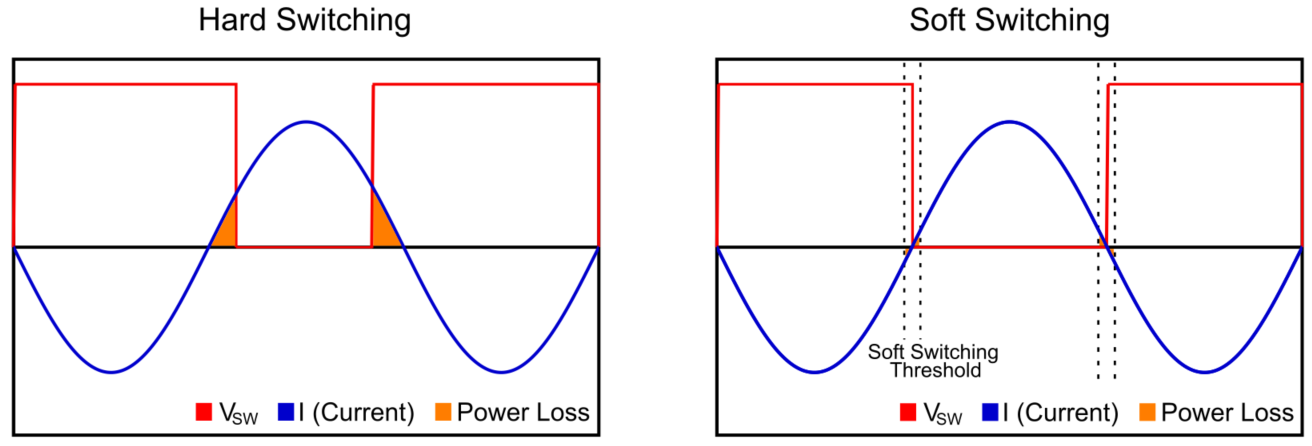

3. **开关损耗**:在电力电子开关器件如IGBT或MOSFET的开关过程中产生的损耗。

4. **机械损耗**:由于电机的机械摩擦以及负载产生的额外阻力造成的能量损失。

### 2.2.2 效率损失的系统影响

效率损失不仅影响到能量的利用率,还会对系统的其他方面产生影响。比如:

- **温升**:系统效率低导致能量损耗,进而使系统发热,温度升高。过高的温度会缩短设备寿命,增加散热系统的负担。

- **电磁干扰**:效率损失可能导致更多的电磁干扰,影响系统的稳定性和可靠性。

- **运行成本**:效率下降直接导致能源消耗增加,提高了运行成本。

## 2.3 理论分析在功率优化中的应用

### 2.3.1 理论模型建立

为了对功率管理系统进行优化,理论模型的建立是关键的第一步。建立模型通常基于电机和驱动器的物理特性和运行机制。例如,可以使用数学方程来模拟电机的电磁过程、力矩生成和热力学行为。对于驱动器的电力转换过程,需要考虑开关频率、导通状态和功率因数等因素。

建立模型后,将理论分析与实验数据相结合,对模型进行校准,以确保模型能够准确预测系统行为。这通常需要使用数值仿真软件,如MATLAB/Simulink等工具,来建立和求解这些复杂方程。

### 2.3.2 系统仿真与验证

系统仿真能够在实际搭建硬件之前预测系统的性能,这对于指导设计和优化至关重要。仿真可以通过软件工具实现,例如使用LabVIEW或ANSYS等软件进行多物理场分析和仿真。通过仿真实验可以测试不同的设计变量和工作条件,优化控制策略,以及预测在特定工作负载和环境条件下的系统效率。

验证是仿真模型建立的一个重要环节,它确保了仿真结果的可靠性。为了验证模型,通常需要对比仿真结果与实际测试数据。如果仿真结果和实验数据吻合较好,则表明模型可以用于进一步的优化分析。否则,需要重新评估和调整模型参数,以确保其准确性。

在下面的章节中,我们将深入探讨能效提升的关键技术,并通过具体案例展示功率管理的实践应用。

# 3. 能效提升的关键技术

## 3.1 高效的功率因数校正

### 3.1.1

0

0