【ANSYS动态仿真与分析】:动态仿真中的10个常见问题与解决策略

发布时间: 2024-12-26 11:41:13 阅读量: 82 订阅数: 35

# 摘要

本论文全面介绍了ANSYS动态仿真技术的基础知识、术语解释以及动态仿真在实际应用中可能遇到的常见问题。首先,重点讨论了模型构建与网格划分对仿真精度的影响,以及材料属性和边界条件设定的重要性。接着,探讨了选择正确的动态分析类型和进行仿真结果解读与验证的方法。此外,本文还深入分析了动态仿真中的参数化建模与分析以及迭代设计和优化流程,旨在提升仿真效率和质量。最后,通过行业应用案例分析和实战技巧的分享,本论文为读者提供了实用的建议,以提高仿真实战能力。整体而言,本文为工程技术人员提供了一套完整的动态仿真技术指南。

# 关键字

ANSYS;动态仿真;网格划分;材料属性;边界条件;参数化建模;优化策略;案例研究

参考资源链接:[ANSYS结果解析:DMX, SMX, SMN及节点力、荷载与反力详解](https://wenku.csdn.net/doc/187im91fy8?spm=1055.2635.3001.10343)

# 1. ANSYS动态仿真基础与术语

在深入了解ANSYS软件进行动态仿真的具体操作之前,了解相关的基础术语与概念是不可或缺的。动态仿真是一种复杂的分析过程,其核心在于模拟物理实体在时间变化中的力学行为,这是动态响应分析的基础。

## 1.1 基本术语解释

动态仿真涉及的基本术语包括但不限于:

- **模态分析(Modal Analysis)**:用于确定结构的固有频率和振型。

- **谐响应分析(Harmonic Analysis)**:分析系统对正弦波激励的响应。

- **线性与非线性动态分析**:线性分析假定材料和几何特性不随时间变化,而非线性分析则考虑这些特性随时间的变化。

## 1.2 动态仿真中的参数与因素

动态仿真的准确性受多种因素影响,包括但不限于:

- **时间步长(Time Step)**:在动态仿真中选择合适的时间步长是至关重要的,它决定了仿真的精度与稳定性。

- **阻尼比(Damping Ratio)**:对模拟系统振动衰减特性有着重要影响,正确选择阻尼比有助于接近真实世界中的物理行为。

## 1.3 动态仿真流程概述

进行动态仿真一般包括以下步骤:

1. **问题定义**:明确仿真的目的和需要解决的问题。

2. **模型建立**:创建几何模型,并施加必要的边界条件。

3. **网格划分**:将几何模型细分为有限元网格,为计算提供基础。

4. **载荷和约束**:施加载荷和定义约束条件。

5. **求解与后处理**:执行求解并分析结果数据。

掌握这些基础术语和流程是进行动态仿真的前提,有助于我们更好地理解和运用ANSYS进行深入分析。下一章节将深入探讨动态仿真中遇到的常见问题及其分析。

# 2. 动态仿真常见问题分析

### 2.1 模型建立与网格划分问题

#### 2.1.1 网格密度与质量的影响

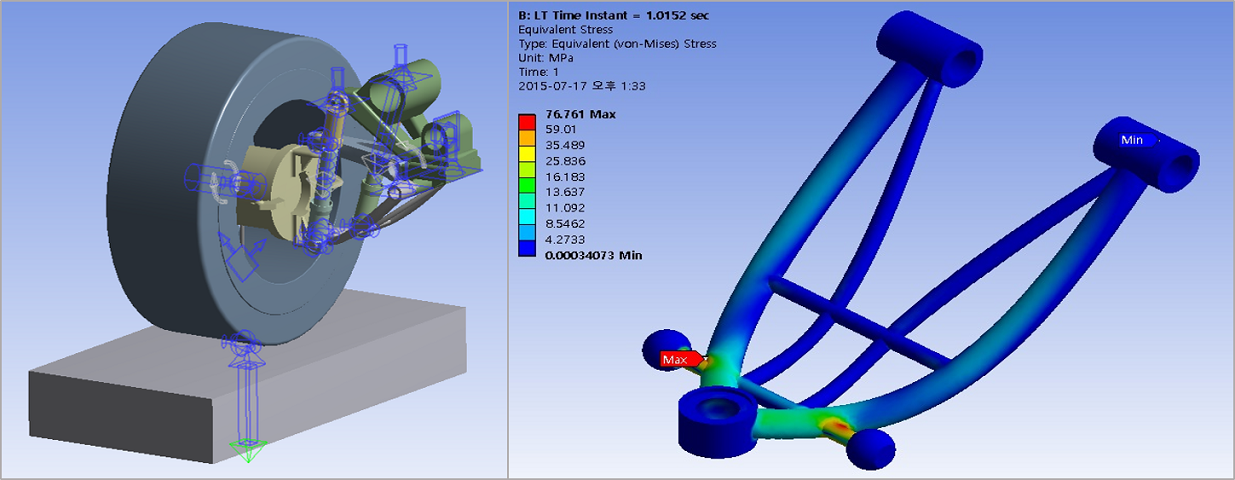

在动态仿真中,网格划分是至关重要的一步。网格密度与质量直接关系到仿真的精度和效率。一个合理的网格划分可以减少计算量,同时保证足够的计算精度。如果网格过于粗糙,可能会导致仿真的结果失真,而过于细致的网格则会增加计算资源的消耗,延长仿真时间。

为了使网格划分达到最佳效果,工程师需要根据模型的复杂度和预期的分析精度来确定网格的数量和分布。一般来说,模型中应力集中区域和关键部位需要更细密的网格,以获得更准确的应力应变结果。而远离关键区域的部分可以采用较为粗略的网格。

**表格 2.1:网格密度与质量的考量**

| 参数 | 描述 | 影响 |

| --- | --- | --- |

| 网格类型 | 如四边形、三角形、六面体、四面体等 | 影响计算精度与速度 |

| 网格尺寸 | 单元的大小 | 直接影响计算精度 |

| 网格过渡 | 细密与粗略网格之间的过渡方式 | 影响计算的稳定性和精度 |

| 网格正则性 | 单元的形状规则性 | 影响计算的精度和收敛性 |

```mermaid

graph TD

A[模型建立] --> B[初步网格划分]

B --> C[网格密度调整]

C --> D[网格质量检查]

D --> E[网格优化]

E --> F[确定最终网格]

```

在网格划分时应避免过度扭曲的单元和长宽比过大的单元,这些都可能导致计算结果不准确。在ANSYS等仿真软件中,通常会提供网格质量检查工具,通过这些工具可以评估网格质量,并进行相应的优化。

#### 2.1.2 网格划分的最佳实践

最佳实践在网格划分中至关重要,因为它们能够确保仿真的成功和效率。以下是网格划分中需要遵循的几个核心原则:

- **一致性**:确保网格在整个模型中具有一致性,特别是对于对称结构。

- **细化**:对模型的关键区域进行细化处理,尤其是在应力集中的区域。

- **适应性**:网格大小应与模型特征相适应,例如小的凹槽或凸起可能需要更细的网格。

- **自动化与手动相结合**:利用软件的自动化网格划分功能作为起点,手动优化网格的质量。

```mermaid

flowchart LR

A[启动ANSYS Meshing] --> B[选择适当的网格方法]

B --> C[自适应划分区域]

C --> D[手动调整关键区域网格]

D --> E[网格质量检查与优化]

E --> F[导出网格进行下一步分析]

```

### 2.2 材料属性和边界条件设定

#### 2.2.1 材料属性的准确输入

在进行动态仿真之前,准确地输入材料属性是至关重要的。材料属性包括但不限于弹性模量、密度、泊松比、屈服强度、疲劳极限等。这些属性直接影响到模型的行为和仿真结果。

在软件中输入材料属性时,需要确保使用的数值与实际材料性能相符。可以通过查阅材料手册或相关的技术文献来获取这些参数。对于一些特殊的材料或复杂的材料模型,如各向异性材料、复合材料或具有温度依赖性的材料,可能需要更复杂的定义和建模。

```plaintext

! 示例代码段,描述材料属性输入逻辑

! 这里是一个假想的材料属性输入代码段,实际使用时需替换为相应的命令或指令

MatProp = {

Name: "Steel Alloy"

Density: 7.85 g/cm^3

ElasticModulus: 210 GPa

PoissonRatio: 0.3

YieldStrength: 250 MPa

}

! 对材料进行赋值的伪代码

AssignMaterial(MatProp)

```

#### 2.2.2 边界条件的设置方法与注意事项

边界条件定义了模型与外界环境的相互作用,包括约束、载荷、接触等。在动态仿真中,边界条件的设置非常关键,因为它们直接影响到模型的动态响应。

首先,需要根据实际情况确定模型的约束条件,如固定支撑、滚动支撑或简支等。接下来,添加适当的载荷条件,包括力、压力、温度变化等,这些都需要根据实际情况来设定。

在设置边界条件时,要特别注意以下几点:

- 确保边界条件与实际物理情境相匹配。

- 避免在模型中产生过约束,因为这可能导致错误的计算结果。

- 对于动态分析,要合理设置初始条件,如初始速度或初始位移。

-

0

0