HyperMesh实战案例分析:复杂模型网格处理的核心技术

发布时间: 2024-12-16 11:08:24 阅读量: 5 订阅数: 6

参考资源链接:[HyperMesh入门:网格划分与模型优化教程](https://wenku.csdn.net/doc/7zoc70ux11?spm=1055.2635.3001.10343)

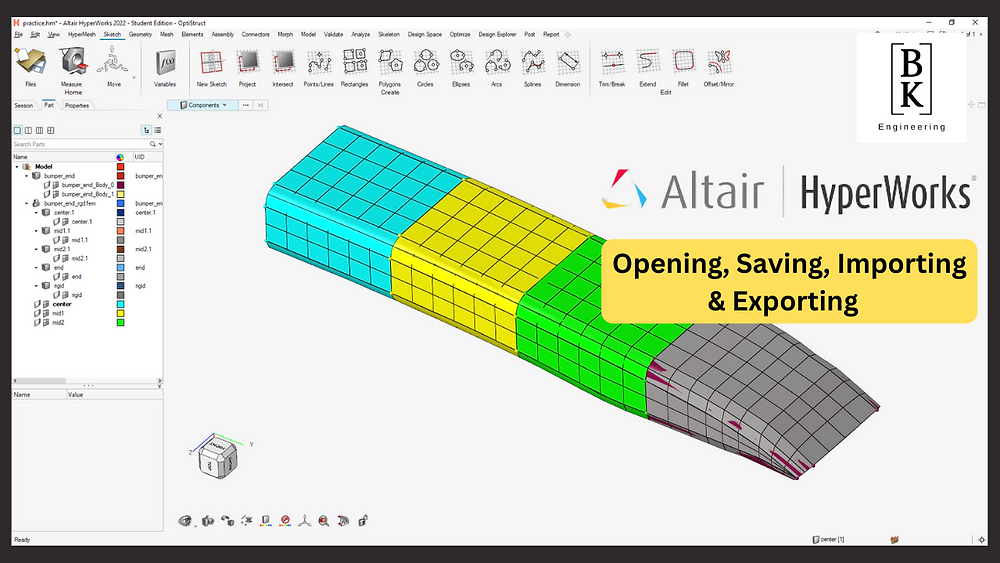

# 1. HyperMesh简介与网格处理基础

在有限元分析(FEA)和计算流体力学(CFD)中,网格生成是整个模拟过程的关键环节,它影响到分析结果的精确性和计算的效率。HyperMesh作为一个强大的有限元前处理工具,被广泛应用于工程仿真中,提供了从复杂模型导入到网格生成、质量检查及优化的全面解决方案。

HyperMesh不仅支持各种CAD文件格式的导入,还允许用户在导入时优化模型的准备阶段,这涉及到对材料属性、几何特征的校验以及单元和节点的预处理。在网格处理的初步阶段,用户将学习如何进行网格质量检查,以确保后续分析的准确性,以及如何通过模型简化和细节处理来提高模型处理的效率。

在本章节中,我们将从以下几个方面介绍HyperMesh的基础知识:

- 了解HyperMesh的用户界面和基本操作。

- 掌握模型导入的流程和技巧,例如支持的CAD文件格式及其导入参数的设置。

- 学习网格质量检查的流程,包括完整性检查、尺寸一致性校验及自动修正工具的使用。

- 掌握模型简化和细节处理的策略,包括简化原则、方法以及如何捕捉和保留细节特征。

通过理论学习与实践操作相结合的方式,用户将能够充分掌握HyperMesh在网格处理方面的基础技能,并为后续的高级应用打下坚实的基础。

# 2. 复杂模型导入与前期处理

在进行复杂的仿真分析之前,模型的导入和前期处理是至关重要的步骤,它们对于后续分析的准确性和效率有着直接的影响。HyperMesh作为一款强大的前处理工具,提供了多种方法来导入复杂模型,并在前期进行必要的处理工作。本章将重点讨论如何高效地导入不同类型的CAD模型,以及如何进行前期的网格质量检查和模型简化处理。

### 2.1 模型导入流程与技巧

#### 2.1.1 支持的CAD文件格式

HyperMesh支持多种主流CAD软件的文件格式,如CATIA、NX、Pro/E、SolidWorks等,同时也可以导入常见的neutral file格式如STEP、IGES等。支持的格式如下:

- CATIA (.CATPart, .CATProduct)

- NX (.prt)

- Pro/ENGINEER (.asm, .prt)

- SolidWorks (.sldprt, .sldasm)

- STEP (.step)

- IGES (.iges)

- ACIS (.sat)

导入过程通常涉及以下几个步骤:

1. 点击界面上的Import按钮。

2. 选择合适的文件格式。

3. 浏览并选择要导入的文件。

4. 根据需要进行单位转换和坐标变换。

5. 完成导入。

#### 2.1.2 导入参数设置与优化

导入参数设置主要是调整CAD模型导入时的精度控制和模型简化程度。HyperMesh提供了一系列参数供用户选择,以便在保持几何精度和减少模型复杂性之间取得平衡。

- **公差设置**:用于控制几何的简化程度,太小的公差可能导致过多的细节被保留,而太大的公差可能导致模型丢失重要的几何特征。

- **小面合并**:合并小面可以减少网格数量,但可能影响网格的质量。

- **布尔运算**:用于处理模型中的交叠部分,通过布尔运算可以清理模型,但是运算可能会增加额外的复杂性。

### 2.2 前期网格质量检查

#### 2.2.1 网格完整性检查

网格完整性是仿真分析的基础,不完整的网格可能导致求解错误或失败。HyperMesh提供了检查网格完整性的工具,比如检查自由边、重合节点、不连续的网格等。

```mermaid

flowchart TD

A[开始检查] --> B[识别自由边]

B --> C[查找重合节点]

C --> D[验证网格连续性]

D --> E[报告检查结果]

```

检查网格完整性的主要步骤如下:

1. 选择“Check Elements”工具。

2. 设置检查条件,如最大长度、最小角度等。

3. 运行检查并生成报告。

#### 2.2.2 网格尺寸一致性校验

网格尺寸的一致性对于获得高质量的仿真结果至关重要。不一致的网格尺寸可能导致结果不准确,甚至是求解错误。

```mermaid

flowchart TD

A[开始校验] --> B[定义尺寸标准]

B --> C[分析网格尺寸分布]

C --> D[识别尺寸不一致区域]

D --> E[手动或自动修正尺寸]

```

校验流程如下:

1. 选择“Check Elements”工具。

2. 定义合适的网格尺寸标准。

3. 运行尺寸一致性检查。

4. 根据报告手动或自动修正网格。

#### 2.2.3 自动修正工具应用

在检查完网格问题后,可以使用HyperMesh提供的自动修正工具来快速解决这些问题。自动修正工具包括:

- **Node Welding**:合并临近节点,减少自由边和重合节点。

- **Element Freeing**:自由化过紧的网格连接。

- **Element Sizing**:调整不一致的网格尺寸。

这些工具可以大大节省手动修正的时间和劳动量。

### 2.3 模型简化与细节处理

#### 2.3.1 模型简化原则与方法

在进行模型简化时,应遵循以下原则:

- **保持主要结构**:删除不必要的细节,但要确保主要结构和功能不被破坏。

- **减少网格数量**:通过简化模型减少网格总数,降低求解时间。

- **避免过度简化**:过度简化模型可能会影响分析结果的准确性。

简化的常见方法包括:

- **几何抽象**:使用简化的几何形状替代复杂的细节部分。

- **特征保留**:对于影响性能的关键特征,采取局部细化网格。

- **对称简化**:对于结构对称的部分,使用对称模型进行分析。

#### 2.3.2 细节特征的捕捉与保留

细节特征对于分析结果的精确度至关重要。捕捉并保留关键细节特征的步骤如下:

1. **识别关键特征**:根据仿真需求确定哪些是关键特征。

2. **细节区域细化**:对关键特征区域进行细化网格。

3. **适当的边界处理**:确保边界条件的准确性。

捕捉与保留细节特征的工具和技巧包括:

- **曲面提取工具**:用于提取并保留模型的复杂曲面。

- **局部网格细化**:对小尺寸特征进行细化处理。

- **边界层网格技术**:在模型边界处添加额外的网格层级。

通过以上的导入流程、网格检查、模型简化和细节处理,工程师可以确保复杂的模型在进行仿真分析前具备高质量的网格准备,为后续分析打下坚实基础。下一章,我们将深入探讨如何利用HyperMesh进行高效网格生成和编辑。

# 3. 高效网格生成技术

## 3.1 自动网格划分方法

### 3.1.1 网格种子分布策略

在复杂模型的网格生成过程中,种子点(也称为控制点或网格种子)的分布策略对最终网格的质量起着至关重要的作用。种子点是网格生成算法开始划分网格的基础点,合理分布种子点能够确保生成的网格更加均匀和规则,从而提高计算精度和效率。

在HyperMesh中,种子点可以手动布置,也可以使用自动分布功能。手动布置种子点适用于对网格有特殊要求的情况,如需重点细化的区域。自动种子点分布则适用于模型较为规则、对网格要求不是特别高的情况。在自动模式下,可以使用预设的参数设置,也可根据模型的具体特点进行调整。

自动网格划分的种子点分布策略通常考虑以下因素:

- **局部区域的特征尺寸**:在特征尺寸较小的区域布置较多的种子点,以保证网格的细节。

- **曲率**:曲率较大的区域需要增加种子点密度,防止生成扭曲的网格。

- **材料属性变化**:材料属性的不连续位置应适当增加种子点,以更好地捕捉应力分布。

### 3.1.2 自动网格划分工具应用

在使用HyperMesh的自动网格划分工具时,用户需要首先选择要划分的面或者体,然后指定网格类型(如三角形或四边形)和网格大小。HyperMesh提供了多种自动网格划分选项,用户可以根据实际情况选择合适的工具进行操作。

以下是一个简单的自动网格划分工具使用示例,我们将使用HyperMesh的BatchMesher工具来自动划分四边形网格:

```plaintext

1. 打开HyperMesh并加载模型。

2. 选择BatchMesher工具。

3. 在BatchMesher中,选择待划分的面。

4. 设置网格大小,例如: Mesh size = 5mm。

5. 指定网格类型为四边形。

6. 应用设置并生成网格。

```

生成的网格质量可以通过`check elems`命令进行检查,以确认没有质量问题。值得注意的是,自动划分的网格可能需要后续的手动修正和优化以达到最佳效果。

## 3.2 高级网格控制技巧

### 3.2.1 网格尺寸控制

网格尺寸控制是网格生成过程中非常重要的一个环节,因为它直接影响到计算的准确性和模拟结果的可信度。在HyperMesh中,可以通过以下几种方式对网格尺寸进行控制:

- **全局网格尺寸设置**:在全局范围内指定一个标准的网格尺寸。

- **局部网格尺寸调整**:在需要重点分析的区域设定一个较小的网格尺寸。

- **过渡网格尺寸**:在不同尺寸网格的交界区域设置适当的过渡尺寸,以避免网格过度突变。

### 3.2.2 网格形状优化

网格形状的优劣直接影响到计算的准确性和结果的可靠性。理想的网格形状应该尽量保持规则和接近正多边形。在HyperMesh中,可以通过以下方法对网格形状进行优化:

- **尺寸优化**:通过设定合适的网格尺寸和过渡来优化网格形状。

- **角度控制**:通过限制最小角度和最大角度来确保网格质量。

- **网格重划分**:对于形状不规则的网格,使用重划分工具进行优化。

### 3.2.3 曲面网格生成技术

对于复杂的曲面几何体,曲面网格生成技术是生成高质量网格的关键。HyperMesh提供了多种曲面网格生成技术:

- **自动曲面网格划分**:使用HyperMesh的曲面网格划分功能,可以快速生成规则的曲面网格。

- **曲面网格光滑技术**:通过光滑技术改善曲面网格的质量,减少几何畸变和应力集中。

- **边界层网格生成**:在曲面附近生成更加密集的边界层网格,以提高计算精度。

## 3.3 网格编辑与修改

### 3.3.1 网格编辑工具的使用

在网格生成和预处理阶段,经常需要对网格进行编辑和修改。HyperMesh提供了丰富的网格编辑工具,可以帮助用户进行如下操作:

- **合并节点**:将距离较近的节点合并为一个节点,减少不必要的节点数量。

- **分割边**:在长边上添加节点,以生成更小的元素。

- **转换元素类型**:将元素从一种类型转换为另一种类型,如从四边形转换为三角形。

- **删除或移除网格**:删除无用或错误的网格。

### 3.3.2 网格修改实例演示

这里提供一个简单的网格修改操作实例,以说明如何使用HyperMesh的网格编辑工具:

```plaintext

1. 加载模型并进入网格编辑界面。

2. 使用“Split Edges”工具在需要细化的区域添加节点。

3. 选择“Node Merge”功能合并相距较近且不影响精度的节点。

4. 应用“Element Type Conversion”功能,将局部区域的三角形网格转换为四边形网格。

5. 最后,使用“Delete Elements”功能删除错误生成的网格。

6. 对修改后的网格质量进行检查。

```

通过一系列的网格编辑和修改操作,可以大大提高网格生成的效率,并确保网格质量满足后续分析的要求。

# 4. 复杂模型的网格细化与质量提升

在CAE(计算机辅助工程)分析中,高质量的网格是确保分析结果准确性和可靠性的关键。本章将深入探讨如何细化复杂模型的网格,以及如何提升网格的整体质量,以达到最佳的分析效果。

## 4.1 网格细化策略与应用

### 4.1.1 局部细化的重要性

在复杂模型的分析中,不是所有的区域都对分析结果具有同等的重要性。通常,某些区域由于应力集中、形变大、或者需要更精确的结果而需要进行局部细化。局部细化不仅可以提高关键区域的分析精度,还可以在一定程度上减少计算资源的消耗。

### 4.1.2 网格细化的方法与实例

网格细化可以通过以下几种方法实现:

- 手动细化:通过用户手动选择需要细化的区域,并设置细化参数。

- 自动细化:HyperMesh提供了自动细化工具,用户只需指定细化区域和目标尺寸即可。

- 依据特定规则细化:比如根据应力梯度自动进行网格细化。

#### 实例演示

假设有一个机械零件,其应力集中的区域主要集中在孔和棱边。以下是手动细化该模型的过程:

```mermaid

flowchart LR

A[开始] --> B[加载模型]

B --> C[定义关键区域]

C --> D[设置细化参数]

D --> E[应用细化]

E --> F[检查细化结果]

F --> G[优化细化参数]

G --> H[最终细化模型]

```

在HyperMesh中,可以通过以下步骤进行手动细化:

1. 加载模型到HyperMesh工作区。

2. 使用鼠标在3D视图中框选需要细化的区域。

3. 在2D视图中检查选取的区域是否正确。

4. 进入网格编辑界面,选择适当的网格尺寸。

5. 应用细化,并在3D视图中观察细化效果。

6. 进行网格质量检查,并根据需要进行调整。

## 4.2 网格质量提升技术

### 4.2.1 高质量网格的标准

高质量的网格应当满足以下标准:

- 网格形状良好:避免过于尖锐的网格角度。

- 网格尺寸适当:根据分析需求和物理特性确定网格尺寸。

- 网格连续性:网格间应保持良好的连续性,避免重叠或分离。

### 4.2.2 网格质量提升的手段

提升网格质量的常用手段包括:

- 网格平滑:通过算法优化网格节点的位置,减少网格的扭曲。

- 网格优化:调整网格节点或边的位置,以提高网格的整体质量。

- 检测并修正问题区域:使用工具检测网格问题并进行相应的修正。

#### 代码块示例

以下是一个简单的网格平滑算法的代码示例:

```python

import numpy as np

def smooth_mesh(nodes, elements, iterations):

for _ in range(iterations):

new_nodes = np.zeros_like(nodes)

for element in elements:

# 假设element定义了一个三角形

for i in range(3):

# 计算三角形质心

new_nodes[element[i]] += nodes[element[(i + 1) % 3]]

# 更新节点位置

new_nodes[element] /= 3.0

nodes = new_nodes

return nodes

# 假设nodes和elements是网格的节点和元素数据

nodes_smoothed = smooth_mesh(nodes, elements, 5)

```

该算法通过迭代移动节点的位置来平滑网格,从而提高网格的整体质量。每次迭代,三角形的每个节点都会移动到其它两个节点的质心位置。

## 4.3 网格优化与分析结果相关性

### 4.3.1 网格优化对分析精度的影响

网格优化是提高分析精度的重要步骤,它可以显著影响分析结果的质量。优化后的网格能够更好地适应复杂的几何形状,提供更精确的物理场计算,从而得到更加真实可靠的分析结果。

### 4.3.2 案例分析:网格优化的实践

假设需要对一个压力容器进行应力分析。我们可以通过以下步骤进行网格优化:

1. 从CAD模型导入开始。

2. 进行初步的网格划分。

3. 检查并修正网格中的问题区域。

4. 对关键区域进行局部细化。

5. 应用网格优化技术,如网格平滑和网格质量提升。

6. 最后进行应力分析并评估结果。

```mermaid

graph LR

A[导入CAD模型] --> B[初步网格划分]

B --> C[网格问题修正]

C --> D[局部网格细化]

D --> E[应用网格优化]

E --> F[应力分析]

F --> G[结果评估]

```

### 表格:优化前后网格及结果对比

| 项目 | 优化前 | 优化后 |

| --- | --- | --- |

| 网格数量 | 10000 | 12000 |

| 最大应力值 | 250 MPa | 230 MPa |

| 网格质量 | 80%合格 | 95%合格 |

| 分析时间 | 1小时 | 1.5小时 |

通过表中数据可以看出,优化后的网格数量有所增加,这通常会提高计算时间,但也会带来更精确的分析结果。最大应力值降低,表明模型的应力分布更加平滑,应力集中现象得到了缓解。网格质量的提升,也进一步保证了分析的准确性。

通过本章节的介绍,我们可以了解到,在进行CAE分析时,通过合适的网格细化和优化技术能够显著提升网格质量和分析精度,最终为设计和决策提供更为科学的依据。

# 5. HyperMesh在不同领域中的应用实例

在本章节中,我们将深入探讨HyperMesh在汽车行业、航空航天行业以及结构工程领域中的具体应用实例。通过这些案例,可以更直观地了解HyperMesh是如何在实际工程中发挥重要作用的。

## 5.1 汽车行业应用案例

汽车行业中,HyperMesh作为一款先进的前处理软件,被广泛应用于车身结构的网格处理以及安全性能模拟。

### 5.1.1 车身结构网格处理

车身结构的网格处理要求高精度和高效率,HyperMesh在这方面表现出色。通过以下步骤,工程师可以高效地完成车身结构的网格处理:

1. **导入车身CAD模型**:将车身设计的CAD模型导入HyperMesh,支持的格式包括但不限于CATIA, Pro/E, SolidWorks等。

2. **几何清理与简化**:对于导入的CAD模型,进行必要的几何清理和简化操作,以提高网格划分的效率和质量。

3. **表面网格划分**:使用HyperMesh的2D网格生成工具,如AutoMesh,对车身外表面进行高效网格划分。

4. **体积网格生成**:采用TetGen或Tetmesh等体积网格生成工具,生成车身内部的三维网格。

5. **网格质量检查与优化**:执行网格质量检查并使用HyperMesh提供的自动及手动工具优化网格,确保满足车身结构分析的要求。

### 5.1.2 安全性能模拟网格要求

在进行汽车安全性能模拟时,如碰撞测试,网格的质量直接影响到模拟结果的准确性。因此,在这一过程中需要特别注意以下几点:

1. **网格密度**:确保碰撞区域的网格足够细密,以捕捉碰撞过程中的应力集中和变形。

2. **网格一致性**:保持整个模型网格尺寸的一致性,以减少非物理效应。

3. **材料属性映射**:在网格生成后,正确地将材料属性映射到每个单元上。

4. **边界条件与加载**:设置正确的边界条件和加载,模拟碰撞时的动态过程。

## 5.2 航空航天行业应用案例

HyperMesh在航空航天领域同样有广泛应用,尤其是在复合材料建模和高精度模拟方面。

### 5.2.1 复合材料建模与网格划分

复合材料建模和网格划分在航天领域尤为重要。复合材料的各向异性需要在网格划分时特别关注:

1. **材料定义**:在HyperMesh中定义复合材料的属性,包括铺层方向、厚度等。

2. **单元类型选择**:针对复合材料特性选择合适的单元类型,如壳单元。

3. **铺层网格划分**:按照铺层方向精确地划分网格,确保模拟的准确性。

4. **网格质量评估**:通过HyperMesh中的质量评估工具检查网格质量,并对不满意的部分进行调整。

### 5.2.2 高精度模拟的网格技术

进行高精度模拟时,网格的生成和优化至关重要:

1. **局部细化**:在高应力区域进行网格的局部细化,以提高模拟精度。

2. **单元类型选择**:合理选择单元类型和积分方案,例如在可能的应力集中区域使用二次单元。

3. **网格密度控制**:通过单元大小和单元形状对网格密度进行精确控制,以捕捉复杂的物理现象。

## 5.3 结构工程应用案例

在结构工程领域,HyperMesh应用于大型结构物的建模与分析,如桥梁、高层建筑等。

### 5.3.1 大型结构物的网格处理

对于大型结构物的建模,以下流程是关键:

1. **几何建模**:导入结构设计的CAD模型到HyperMesh中,并进行必要的几何处理。

2. **网格划分策略**:根据结构特点选择合适的网格划分策略,如考虑结构的对称性和周期性。

3. **网格质量优化**:对生成的网格进行优化,确保整体结构的网格均匀性和局部区域的网格精度。

### 5.3.2 地质结构模拟的网格技术

地质结构模拟需要考虑地层变化、地质缺陷等因素:

1. **地质数据导入**:将地质数据(如钻孔信息)导入HyperMesh,并转换为网格模型。

2. **材料属性设置**:根据地质特性设置不同的材料属性,并映射到相应的网格单元。

3. **模拟前的检查**:在模拟前进行网格检查,确保没有质量过低的单元影响计算结果。

通过本章节的案例分析,我们可以看到HyperMesh在不同领域的具体应用方式,以及其在提高工作效率和保证模拟精度方面的重要性。在未来的发展中,HyperMesh将继续为工程师提供强大的工具,以应对日益复杂的工程问题。

0

0