【FANUC机器人坐标系统精讲】:3大技巧精确传递位置信息

发布时间: 2024-12-28 12:46:17 阅读量: 9 订阅数: 9

FANUC机器人通过KAREL程序实现与PLC位置坐标通信的具体方法示例.docx

# 摘要

本文详细介绍了FANUC机器人坐标系统的基础知识、不同类型坐标的应用,以及坐标系统在操作和高级应用中的技巧和策略。首先,文章阐述了绝对坐标与增量坐标的概念及其应用场景,然后深入探讨了用户坐标系统(UCS)和工件坐标系统(WCS)的设置方法和重要性。在坐标系操作方面,本文提供了建立、编辑、转换和定位的详尽技巧,以及如何保存和调用坐标数据。高级应用章节则聚焦于多机器人系统坐标同步、路径规划中的坐标作用,以及故障诊断与坐标系统的维护实践。文章旨在为FANUC机器人操作人员提供全面的坐标系统使用指南,帮助他们优化编程和操作流程,提高工作效率和精度。

# 关键字

FANUC机器人;坐标系统;绝对坐标;增量坐标;用户坐标系统(UCS);工件坐标系统(WCS);路径规划

参考资源链接:[FANUC机器人KAREL编程实现PLC位置坐标通信详解](https://wenku.csdn.net/doc/6jkox2wx2j?spm=1055.2635.3001.10343)

# 1. FANUC机器人坐标系统基础

## 1.1 FANUC机器人坐标系统概览

FANUC机器人采用严格的坐标系统来确保操作的精度和一致性。坐标系统不仅对机器人的运动轨迹进行精确控制,而且对于在复杂环境中快速适应变化起着至关重要的作用。理解这些坐标系统的基本原理对于有效地操作FANUC机器人至关重要。

## 1.2 坐标系统的作用

在自动化作业中,坐标系统确定了机器人的操作位置以及与工作环境的相对位置。它允许编程人员创建精确的运动路径,实现高效率、高精度的工作流程。通过坐标系统,我们可以设定机器人移动到特定的X、Y、Z位置,并进行方向和角度的调整。

## 1.3 基本坐标类型

在FANUC机器人中,常见的坐标类型包括直角坐标、圆柱坐标和关节坐标。直角坐标系统是基于三个正交轴(X、Y、Z)的线性移动,它直观地描述了机器人的水平、垂直和深度位置。圆柱坐标系统则将X和Y轴组合成一个半径方向,并添加一个垂直于X-Y平面的角度,以适应圆筒形工作空间的需求。关节坐标系统则用于描述机器人臂的旋转动作,通常通过一系列角度值来定义每个关节的状态。

这些坐标系统的合理运用,能够有效地提升编程效率和作业的精准度。在后续章节中,我们将深入了解各类坐标系统的定义、应用以及它们如何被设置和优化。

# 2. ```

# 第二章:理解FANUC机器人坐标类型

## 2.1 绝对坐标和增量坐标

### 2.1.1 绝对坐标的定义和应用

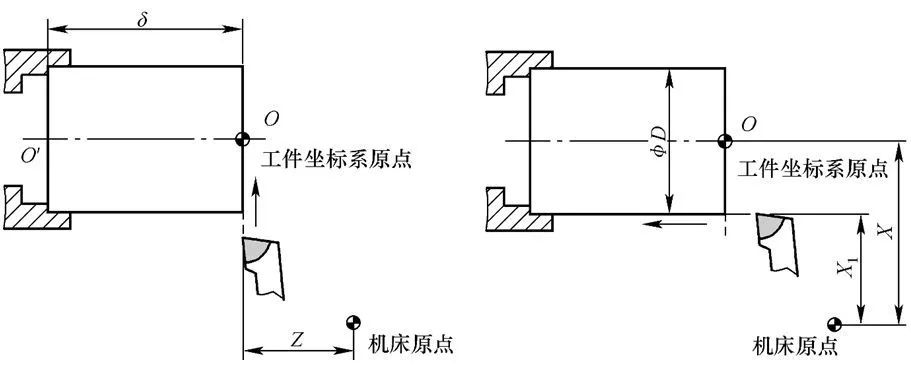

绝对坐标是指在机器人工作空间中固定设置的一套坐标系,每个坐标点的位置都是相对于坐标系的原点来定义的。在FANUC机器人系统中,绝对坐标系(也称为机器坐标系)通常以机器的物理结构为基础,并随机器的硬件而固定不变。

在应用绝对坐标时,机器人操作员或程序员指定一个精确的位置,机器人将会移动到这一位置点。例如,在设定机器人进行点焊作业时,通常使用绝对坐标来指定焊点位置。由于绝对坐标与机器人系统同步移动,因此它非常适合需要精确位置控制的场景。

绝对坐标的使用示例代码如下:

```robotics

! 定义绝对坐标位置点。

POINT P1={X 100, Y 200, Z 300, W 0, P 0, R 0};

! 移动到位置点P1。

MOVE ABS P1;

```

代码解释:`MOVE ABS`指令告诉机器人移动到一个绝对坐标位置,P1是已经定义好的点。这种指令通常用于需要高精度定位的场合,如点焊、喷漆等。

### 2.1.2 增量坐标的定义和应用

增量坐标,又称为相对坐标或偏移量坐标,是相对于机器人当前位置的坐标值。在使用增量坐标时,并不需要指定具体的坐标值,而是通过设定一个偏移量来移动机器人。

在实际应用中,增量坐标允许机器人通过简单的加减操作来执行连续动作,这在循环任务和连续路径操作中非常有用。例如,当需要机器人在一条直线上连续移动时,可以使用增量坐标来执行。

增量坐标的使用示例代码如下:

```robotics

! 移动到当前位置上方100mm处。

MOVE REL {Z 100};

! 将当前位置向右平移200mm。

MOVE REL {X 200};

```

代码解释:`MOVE REL`指令用于移动机器人到当前位置加上偏移量的位置。这个指令特别适合于连续的移动任务,如涂胶、搬运等操作,能够提供更灵活的控制方式。

## 2.2 用户坐标系统(UCS)

### 2.2.1 UCS的概念和设置方法

用户坐标系统(User Coordinate System, UCS)是一种灵活的坐标系统,允许用户根据需要在机器人工作空间内定义多个坐标系。UCS可以简化编程任务,特别是在对作业位置进行复杂转换时。

UCS的设置对于执行大型工件或者复杂几何形状的加工任务至关重要。通过设置UCS,程序员可以在不改变机器人的物理位置的情况下,将操作中心转移到工件的实际位置。这意味着操作人员可以使用更加直观的坐标来编程,使得程序更加易于理解和维护。

UCS的设置方法通常涉及到以下几个步骤:

1. 选择一个位置作为新UCS的原点。

2. 指定新UCS的X、Y、Z轴方向。

3. 将当前坐标系转换到新设置的UCS。

设置UCS的示例代码如下:

```robotics

! 定义新UCS原点。

ORIGIN = {X 100, Y 200, Z 300};

! 定义新UCS的轴方向。

AXIS = {X 0, Y 0, Z 1};

! 设置新的UCS。

SET ORIGIN ORIGIN;

SET COORDINATE SYSTEM UCS;

SET COORDINATE SYSTEM ORIGIN;

```

代码解释:首先定义了新的UCS原点位置,然后定义了新UCS的Z轴方向,接着使用指令来设置UCS。通过这种方式,可以使得机器人针对特定任务而定制坐标系。

### 2.2.2 UCS的变换和应用实例

一旦UCS设置完成,机器人程序可以切换到该坐标系统进行操作。在实际应用中,UCS转换可以结合程序循环和条件判断使用,执行复杂工件的多面加工或装配任务。

例如,假设有多个侧面需要机器人加工的工件,可以为每个侧面设置不同的UCS,然后在程序中切换UCS进行对应的加工操作。这样,对于不同的加工侧面,操作员无需重新计算所有坐标点位置,提高了工作效率。

UCS变换应用实例代码如下:

```robotics

! 设置工件的各个侧面对应的UCS。

SET COORDINATE SYSTEM UCS1; ! UCS1对应第一个侧面。

DO WHILE (processing_side1)

! 执行对第一个侧面的加工程序。

END DO

SET COORDINATE SYSTEM UCS2; ! UCS2对应第二个侧面。

DO WHILE (processing_side2)

! 执行对第二个侧面的加工程序。

END DO

! ...其他侧面UCS和加工代码。

```

代码解释:代码展示了如何在不同的UCS中切换,然后执行对应的加工程序。每个加工循环都是独立的,并且可以针对每个侧面进行优化。这种在多个UCS中切换的能力使得机器人可以灵活地处理复杂工件。

## 2.3 工件坐标系统(WCS)

### 2.3.1 WCS的重要性及设定流程

工件坐标系统(Work Coordinate System, WCS)是机器人工件处理和装配的关键。它允许操作人员将机器人的动作与工件的实际位置直接关联起来,从而简化了编程和操作过程。

在设置WCS时,通常需要先确定工件在机器人工作空间中的实际位置。然后,通过机械对准、激光跟踪或视觉系统等方法,找到工件坐标系的原点和方向。这个过程称为WCS的校正。

WCS的设置流程大致分为以下几个步骤:

1. 确定工件的位置和朝向。

2. 使用校准工具或方法设置WCS。

3. 校验WCS的准确性和重复性。

4. 在机器人程序中引用WCS进行操作。

### 2.3.2 如何在操作中校正WCS

校正WCS是确保机器人按照预期与工件互动的基础。在校正过程中,操作员需要确保WCS准确地反映了工件的位置。校正通常涉及以下步骤:

1. 将机器人的工具或传感器移动到与工件预期的接触点。

2. 使用机器人提供的校正功能,输入该点的坐标值。

3. 确认校正后机器人的行为是否正确。

4. 如果有必要,重复上述步骤,调整WCS直到达到所需的精度。

校正WCS的代码示例:

```robotics

! 在机器人控制面板上执行校正过程。

CALIBRATE WCS WITH TOOL {X 0, Y 0, Z 0};

! 检查校正后的点位。

IF (CHECK POSITION IS WITHIN TOLERANCE) THEN

! 校正成功,继续后续操作。

ELSE

! 校正失败,重新进行校正流程。

END IF

```

代码解释:上述代码描述了如何使用WCS校正功能,并验证校正结果是否在可接受的公差范围内。在校正过程中,机器人的工具或传感器被移动到工件的预期接触点,并记录下这一位置。

请注意,实际操作中,WCS的校正可能涉及到特定的工具或测量设备,并且需要根据实际机器人的型号和制造商的指导进行操作。上述代码仅提供一个基本的校正流程示例,旨在帮助读者理解WCS校正的概念。

```

# 3. FANUC机器人坐标系操作技巧

## 3.1 坐标系的建立和编辑

### 3.1.1 创建和修改坐标系的步骤

在工业机器人系统中,坐标系的创建和编辑是日常操作的重要组成部分。通过创建特定的坐标系,可以实现对机器人的精确控制,以适应不同的任务和环境。FANUC机器人提供了一系列的工具来建立和修改坐标系。

首先,要进行坐标系的建立,通常需要以下步骤:

1. **定义原点**:原点通常设在机器人工作范围内的某个起点位置。在FANUC系统中,可以通过手动引导机器人至该位置,并将其设定为坐标原点。

2. **设定方向**:定义X、Y、Z轴的方向,这通常是根据作业任务和对象定位的需要来设定的。比如,Z轴垂直于作业面,X轴平行于作业面的长度方向等。

3. **标定坐标系**:使用FANUC的教导盒进行坐标系的标定,需要输入原点坐标和各轴方向向量,完成坐标系的创建。

编辑现有坐标系时,可能涉及到的步骤有:

1. **进入坐标系编辑模式**:首先在控制器上选择进入坐标系的菜单。

2. **调整坐标原点或轴向**:可以进行微调,使用精确的数值调整,或者使用教导功能直观地移动机器人来调整。

3. **确认修改**:调整完成后,必须确认新的坐标数据以确保更改被保存。

### 3.1.2 常见的坐标系编辑技巧

在实际操作中,坐标系编辑技巧可以帮助提高工作效率和精度。以下是几个实用的编辑技巧:

- **使用教导功能进行微调**:教导功能允许操作员在实际机器人上移动到新的位置点,并在系统中记录下来。这对于调整坐标系非常有帮助。

- **利用预设坐标系**:FANUC机器人通常允许用户保存多个坐标系,这对于频繁切换工作环境的作业尤其有用。

- **使用程序编辑进行批量调整**:在一些复杂作业中,可能需要同时调整多个坐标点。通过编写专用的程序来实现批量调整,可以节省大量时间和减少错误。

## 3.2 坐标系的转换和定位

### 3.2.1 坐标系转换的原理与实践

在多机器人协作或机器人与外部设备配合工作时,经常需要进行坐标系的转换。坐标系转换的原理基于数学中的坐标变换公式,目标是实现不同坐标系统间位置的一致性。

在FANUC机器人系统中,坐标系转换通常包括以下步骤:

1. **确定目标坐标系和当前坐标系**:首先需要明确当前机器人操作的坐标系和需要转换到的目标坐标系。

2. **计算转换矩阵**:通过计算,找到两个坐标系之间的转换矩阵。这通常涉及到矩阵运算,包括平移、旋转等。

3. **应用转换矩阵**:将计算得到的转换矩阵应用到当前坐标系,实现坐标系之间的转换。

例如,在机器视觉辅助定位的应用中,机器人的坐标系需要与视觉系统坐标系进行对齐。这可以通过设置校准板、采集坐标点,然后利用算法计算出转换矩阵来完成。

### 3.2.2 利用机器视觉进行精准定位

在高精度作业中,机器视觉系统经常用于辅助机器人进行精准定位。视觉系统能够识别物体的位置和方向,并将其转换为机器人的坐标信息。

利用机器视觉进行精准定位包括以下步骤:

1. **安装和配置视觉系统**:将视觉系统与机器人系统集成,并确保它们可以互相通信。

2. **进行视觉校准**:使用已知的参考物(如标定板)来校准视觉系统和机器人坐标系之间的关系。

3. **程序编写和测试**:编写控制程序,使得机器人能够读取视觉系统的数据并据此移动到指定位置。

4. **执行任务**:机器人根据视觉系统提供的坐标信息进行定位,完成如拾取、放置等任务。

## 3.3 坐标系的保存与调用

### 3.3.1 坐标系数据的存储方法

坐标系的数据需要被妥善保存以供日后调用。FANUC机器人提供了多种方式来保存和管理坐标系数据。

在大多数FANUC系统中,坐标系数据可以存储在以下几种方式中:

- **控制器存储器**:坐标系数据可以存储在机器人控制器的内部存储器中,这是最为直接且快速的存储方式。

- **外部存储设备**:例如使用SD卡或者USB设备等可以方便地将坐标系数据备份到外部存储器中,便于数据的转移和恢复。

- **网络存储**:通过网络连接可以将数据备份到中央服务器或云存储中,特别适用于需要远程管理的场景。

### 3.3.2 如何快速调用已保存的坐标系

坐标系的快速调用对于生产效率至关重要,特别是在切换不同任务或产品时。以下是一些快速调用坐标系的方法:

- **直接从控制器调用**:控制器中保存的坐标系可以通过系统的菜单直接调用。

- **使用快捷指令**:在FANUC系统中可以为常用的坐标系设置快捷指令,实现一键调用。

- **程序中引用坐标系**:在机器人的控制程序中,通过引用预定义的坐标系名称来调用相应的坐标系数据。

例如,在机器人程序中,可以通过简单的指令 `RAPID` 代码 `MoveJ PERS, , , V500, A200, T1` 来调用名为 `PERS` 的预设坐标系,并以较快的速度移动到该位置。

在此基础上,第四章将深入探讨FANUC机器人坐标系统的高级应用,包括多机器人系统的坐标同步、坐标系在路径规划中的应用以及故障诊断和坐标系统的维护。这些内容将帮助读者进一步提高使用FANUC机器人时的灵活性和精度,以应对更加复杂的工业自动化任务。

# 4. FANUC机器人坐标系统的高级应用

## 4.1 多机器人系统的坐标同步

### 4.1.1 多机器人系统的特点和要求

多机器人系统在现代工业自动化领域中应用广泛,它们能够在协同作业中提高生产效率、降低生产成本并保证产品质量。这些机器人必须在工作空间内无冲突地同步运动,协调一致地完成复杂的任务。为了实现这一点,多机器人系统必须拥有精确的坐标同步功能。

坐标同步是多机器人系统协同工作的基础。它需要确保不同机器人在坐标空间中能够正确地识别和定位其他机器人的位置,进行精确的运动控制。各机器人共享一个统一的坐标系统,并实时更新彼此的位置信息。

在构建多机器人系统时,需要考虑以下关键要求:

- **实时通信**:机器人间需要实时通信来交换位置信息和其他控制信号。

- **精确的定位**:所有机器人必须具备高精度的定位能力,确保坐标同步的准确性。

- **冲突检测与解决**:系统必须能够检测潜在的运动冲突并实现有效的解决策略。

- **灵活的编程和控制**:协调控制多个机器人需要复杂的逻辑编程和控制算法。

### 4.1.2 实现坐标同步的技术要点

实现多机器人系统坐标同步,核心在于保证所有机器人都能准确定位到统一的坐标系统,并实时交换各自的状态信息。以下是一些关键的技术要点:

**统一坐标系的建立**

为了同步多个机器人,首先需要定义并建立一个统一的全局坐标系。这个坐标系将作为各机器人坐标数据转换的基准。通常会设立一个主机器人(Master Robot),它负责管理全局坐标系,并指导其他从属机器人(Slave Robots)。

**机器人间通信**

机器人间通信可以使用有线或无线的方式。在同步坐标时,需要实时交换坐标信息、速度、加速度以及运动状态。这通常通过工业以太网或者特定的工业通信协议来实现。

**坐标变换和同步**

在多机器人系统中,每个机器人都有自己的局部坐标系。为了实现同步,需要进行坐标变换,将局部坐标转换到全局坐标系中。这通常通过机器人控制器的内置算法自动完成。

**同步控制策略**

同步控制策略包括任务分配、运动规划和冲突检测解决机制。任务分配要根据每个机器人的功能和位置合理地进行。运动规划需要确保机器人运动路径之间不会产生冲突。冲突检测与解决机制能够在出现潜在冲突时调整机器人的动作,避免碰撞。

**故障诊断与恢复**

在系统运行中,同步故障或通信中断是不可避免的。因此,系统应具备故障诊断能力,并能快速恢复同步状态,以减少生产损失。

**案例研究**

让我们通过一个具体的案例来理解如何实现多机器人系统的坐标同步。假设在汽车制造的涂装工艺中,需要两台机器人同时作业:主机器人负责涂料的喷涂,而从机器人负责表面检测。

1. 主机器人首先建立全局坐标系,并将其共享给从机器人。

2. 两台机器人通过以太网进行实时通信,定期发送自身的状态数据。

3. 当从机器人需要移动到特定位置进行检测时,它首先计算自身局部坐标与主机器人全局坐标系的转换。

4. 主机器人接收到从机器人发送的坐标位置后,检查涂装路径是否会发生冲突。

5. 如无冲突,则允许从机器人移动到指定位置。若存在潜在冲突,则主机器人重新规划路径并通知从机器人。

6. 在整个过程中,故障诊断系统实时监控通信质量,一旦发现异常则迅速执行同步恢复程序。

通过这个案例,我们可以看到多机器人系统中的坐标同步不仅仅是一个技术问题,更是一个涉及系统工程、控制理论、通信技术等多方面的综合应用。正确的实现多机器人系统的坐标同步,可以极大地提升生产效率,为自动化领域带来革命性的变革。

# 5. FANUC机器人坐标系统的故障排除与维护

## 5.1 常见坐标系统故障诊断

在使用FANUC机器人进行自动化操作过程中,坐标系统可能会因为各种原因出现故障。这些故障可能包括但不限于传感器误差、机械部件磨损、软件程序错误等。正确诊断和解决这些问题对于确保机器人操作的稳定性和精确性至关重要。

### 5.1.1 故障识别方法

**a) 视觉检查**:检查机器人各个关节和传感器是否工作正常,有无明显的物理损伤或异常。

**b) 自诊断程序**:运行机器人的自检程序,这些程序可以提供关于传感器读数、电气连接和运动指令的详细信息。

**c) 历史日志分析**:查看机器人系统的历史维护和故障日志,分析故障发生前的异常行为和警告信息。

### 5.1.2 故障案例分析

假设在某个生产线上,FANUC机器人频繁出现定位不准确的状况。通过检查历史日志,我们发现了一个特定的错误代码,在网络上查询得知这通常与某个传感器的校准问题有关。通过调整传感器的校准参数,故障得以解决。

## 5.2 坐标系统的维护步骤

为了保持FANUC机器人坐标系统的最佳性能,定期的维护是不可或缺的。以下是一些关键的维护步骤:

### 5.2.1 定期校准

坐标系统的准确性对于机器人精确执行任务至关重要。应该按照制造商的建议定期进行校准,尤其是在进行硬件升级或维修后。

### 5.2.2 软件更新和备份

确保FANUC机器人的软件系统保持最新状态,及时安装必要的补丁和更新。此外,定期备份系统参数和用户坐标系统(UCS),以防系统故障导致数据丢失。

### 5.2.3 清洁和润滑

保持机器人的清洁和关节部分的适当润滑,可以减少故障和提高机器人的工作效率。检查并清洁传感器和相机镜头,确保它们不受尘土和油污的影响。

### 5.2.4 预防性检查

周期性地进行全面检查,包括电气连接、电缆布局、控制柜内元件的状态和冷却系统的功能等。

## 5.3 使用实例:坐标系统维护的优化流程

假设有一个机械臂在包装过程中无法保持精确度,经过一系列故障诊断流程后,我们发现是某个关节的滑动磨损导致定位偏差。以下是进行维护的步骤:

**步骤一:故障诊断**

- 运行自诊断程序检查传感器读数和机械关节的响应。

- 确认故障与关节滑动磨损有关。

**步骤二:系统校准**

- 执行机器人系统的校准程序,重新校准受损关节的参数。

**步骤三:硬件更换**

- 关闭机器人系统,按照操作手册更换受损的关节滑动部件。

**步骤四:软件备份和更新**

- 在更换硬件之前备份当前的系统参数。

- 安装最新的软件更新,恢复备份的参数。

**步骤五:系统测试和验证**

- 在安全的环境中重新运行自诊断程序,验证问题是否解决。

- 完成测试后,让机器人在实际工作环境中进行试运行,确保没有进一步的问题。

通过这个实例,我们可以看到,维护FANUC机器人坐标系统不仅仅是技术问题,也是一个系统性工程,需要跨部门的协作和有效的沟通。

## 5.4 坐标系统维护的工具和资源

为了确保维护工作能够顺利进行,需要具备一些关键工具和资源。

### 5.4.1 维护工具

- 校准工具:用于确保系统参数精确设置的硬件和软件工具。

- 专用诊断软件:用于检测和诊断系统故障。

- 传感器测试设备:用于测试和校准传感器。

### 5.4.2 技术支持和培训

- 制造商提供的技术支持:确保可以及时获得厂商的技术支持。

- 内部培训:定期对操作人员和维护人员进行技术培训。

### 5.4.3 备件和资源

- 配件清单:维护过程中可能需要的替换部件和耗材的清单。

- 维护手册:包含维护步骤和故障排除指南的手册。

## 5.5 结语

FANUC机器人的坐标系统维护需要系统性的管理方法和工具,通过周期性的维护、及时的故障排除和备件更新,可以最大化机器人系统的性能和工作寿命。在实际操作中,维护人员和操作员需要不断学习和实践,积累经验,提升维护效率。

0

0