【三菱FX-PLC模拟信号处理】:温度、压力控制的实践技术

CSDN博客之星:技术交流与个人品牌共筑的分享盛会

摘要

本论文综合探讨了三菱FX-PLC在模拟信号处理中的应用,详细分析了温度与压力控制技术的原理和实现策略。通过对温度控制传感器、PID算法、压力控制回路的深入研究,本研究提供了系统设计、编程实现与调试的实际案例。同时,本论文还探讨了模拟信号处理中的高级技术,如信号的滤波去噪、标定校准及模拟与数字信号融合的重要性,以及这些技术在提升系统精确度和性能方面的作用。案例研究部分通过精确温控系统和高压系统压力控制的应用实例,验证了理论研究的实际效果,并分析了解决复杂工况下信号处理挑战的有效方法。

关键字

三菱FX-PLC;模拟信号处理;温度控制;压力控制;PID算法;信号滤波与去噪

参考资源链接:三菱FX系列PLC学习软件FX-TRN-BEG-C使用教程

1. 三菱FX-PLC模拟信号处理基础

三菱FX系列PLC在自动化控制系统中扮演着重要角色,特别是在处理模拟信号方面。模拟信号处理是工业控制系统的基础,它涉及到信号的采集、传输、转换和控制等环节。本章我们将深入探讨模拟信号处理的基础知识,为理解后续章节中的温度和压力控制技术打下坚实的基础。

1.1 模拟信号的定义与特性

模拟信号是连续变化的信号,它代表了真实世界中的物理量,如温度、压力、湿度等。这类信号可以是电压或电流形式,其特点是具有无限的分辨率。然而,实际应用中,模拟信号会受到各种干扰,如电磁干扰、热噪声等,因此对模拟信号进行适当的预处理是非常关键的。

1.2 三菱FX-PLC处理模拟信号的优势

三菱FX系列PLC之所以在模拟信号处理领域广泛使用,主要是因为它提供了多种模拟输入/输出模块,可以精确地采集和控制模拟信号。此外,PLC的编程和操作相对简单,能够快速适应不同的工业应用场景,提高系统的稳定性和可靠性。

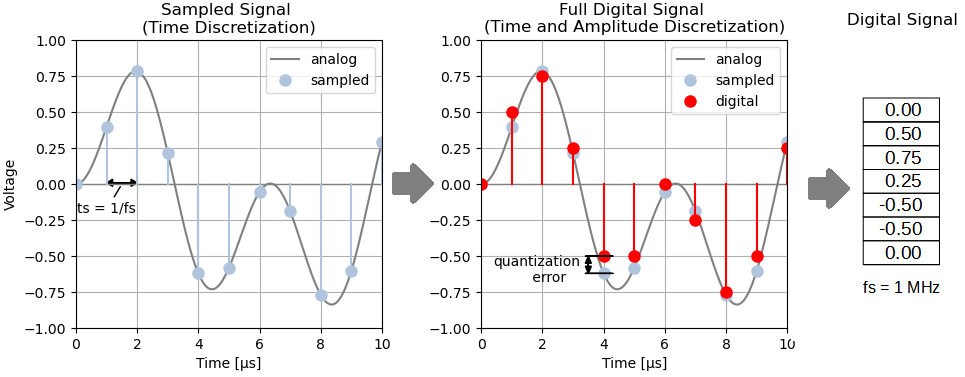

1.3 模拟信号的采集与转换

在三菱FX-PLC中,模拟信号首先需要被相应的输入模块采集。这些模块通常有固定的分辨率和采样率,它们能够将物理信号转换为可由PLC识别的数字信号。为了保证转换的准确性,需要正确配置模块的量程,并进行必要的校准。接下来的章节,我们将更深入地讨论温度控制技术,这是模拟信号处理中的一个典型应用实例。

2. 温度控制技术与实践

2.1 温度控制的基本原理

2.1.1 温度传感器的工作原理

温度传感器是温度控制系统的感知元件,它能够检测被测介质的温度变化并将其转换成电信号输出。最常见的温度传感器有热电偶、热电阻和半导体传感器。热电偶的工作原理是基于塞贝克效应,即两种不同金属材料的接头在不同温度下会产生电动势差。热电阻则是利用金属导体或半导体材料的电阻值随温度变化而变化的特性。而半导体传感器则通常是利用PN结的正向电压温度依赖性。

在设计温度控制系统时,选择合适的传感器是至关重要的。这需要考虑传感器的测量范围、精度、响应时间、稳定性和环境适应性等因素。例如,在高温环境下,热电偶可能是更佳的选择,因为它的响应时间短并且测量范围宽。在低温条件下,则可能会倾向于使用热电阻或者半导体传感器。

2.1.2 模拟输入模块的选择与配置

三菱FX系列PLC通常会配备模拟输入模块,以便接收来自传感器的模拟信号。在进行温度控制时,选择合适的模拟输入模块是实现精确控制的关键。这些模块通常能够处理不同类型的输入信号,如电压或电流信号,并且支持不同的输入范围和分辨率。

模拟输入模块的配置包括确定模块的输入通道数量、信号范围和类型。例如,如果传感器输出为4-20mA的电流信号,那么输入模块也应当支持这一范围。此外,模块的分辨率决定了其能够分辨的最小信号变化,分辨率越高,控制精度通常也越高。

配置这些模块时,通常需要使用PLC配套的软件工具,如GX Works或GX Developer。在软件中,可以设定每个输入通道的参数,如输入范围、滤波时间、异常检测阈值等。配置完成后,还需要将这些参数下载到PLC中以确保系统能够正确读取传感器数据。

2.2 温度控制策略的实现

2.2.1 PID控制算法在温度控制中的应用

PID(比例-积分-微分)控制算法是实现精确温度控制的有效手段。它通过调整控制量的比例(P)、积分(I)和微分(D)三个参数,使得系统的输出(如温度)能够快速并且精确地达到设定目标。

比例项(P)主要负责减小误差,积分项(I)则消除稳态误差,而微分项(D)则预测误差趋势以提前进行调整。在温度控制中,如果设定目标温度与当前温度有偏差,PID控制器将会根据设定的PID参数调整加热或制冷的功率,以尽快达到目标温度。

为获得最佳控制效果,PID参数需要通过实际测试进行调整,或使用Ziegler-Nichols等方法进行计算。在实际应用中,可以通过PLC编程实现PID控制算法,并利用模拟输入模块实时监控温度变化,动态调整输出以控制加热或制冷设备。

2.2.2 实时温度数据的获取与处理

为了实现温度控制策略,需要实时获取并处理温度数据。在PLC系统中,这通常涉及编写程序以读取模拟输入模块的数据,并根据这些数据执行相应的控制逻辑。

程序中首先需要配置输入模块,使其能够正确地从传感器接收模拟信号。然后,将模拟信号转换为可读的温度值,这通常涉及到转换因子的应用,例如将毫伏或毫安的模拟信号转换为摄氏度或华氏度。在三菱PLC中,这一过程可以通过内置的模拟信号处理指令来实现。

一旦获取了实时温度数据,程序将继续依据PID控制逻辑进行计算。根据当前温度与设定目标温度之间的差异,计算出控制输出值,并将这个值输出到相应的控制接口。控制接口可以是模拟输出模块,也可以是通过通讯接口控制外部设备,如变频器或固态继电器。

数据处理中还需包含数据的滤波和异常值处理机制,以减少噪声的影响并确保控制的稳定性。常用的滤波方法有算术平均滤波、中值滤波和一阶滞后滤波等。对于异常值的处理,可以设定阈值,在超出阈值范围时进行报警提示或采取特定的控制策略。

2.3 温度控制系统的设计实例

2.3.1 系统需求分析与控制方案设计

在设计一个温度控制系统时,首先需要进行需求分析。需求分析应当包括对控制精度、响应时间、稳定性和系统容量的需求。例如,对于一个实验室温度控制箱,可能需要的温度控制范围是室温到100摄氏度,控制精度需达到±0.5摄氏度,响应时间不超过1分钟。

根据需求分析的结果,可以设计控制方案。控制方案应当包含选择合适的传感器、确定控制算法、设计人机界面(HMI)等。例如,在传感器的选择上,如果需要较高的控制精度,可能会选择热电阻或高精度的热电偶。

控制算法的选取需要考虑系统的动态特性和预期的控制效果。在此案例中,由于温度变化趋势相对平缓,且响应时间要求不高,PID控制算法是合适的选择。在HMI设计上,应当包含温度设定输入、实时数据显示、系统状态指示以及报警记录等功能。

2.3.2 编程实现与调试步骤

在编程实现阶段,首先需要根据控制方案搭建硬件框架,包括传感器的安装、PLC的配置以及控制接口的接线。在硬件连接无误后,将着手编写PLC程序来实现控制逻辑。

编程过程中,需要设置模拟输入模块参数,如滤波时间常数、信号类型和范围等。此外,还需编写PID控制逻辑,实现温度数据的采集、转换和计算。控制逻辑中应包括PID参数调整接口,以便于后续进行现场调试。

调试步骤包括参数的初步设定、系统运行测试、响应特性测试和调整优化。首先,根据经验或计算设定PID参数,然后运行系统,观察控制效果。如果发现响应时间过长或超调量过大,可能需要调整PID参数。重复此过程,直至系统达到设计要求。