【PLC与机器视觉整合】:智能检测系统的构建之路

发布时间: 2024-12-15 06:13:57 阅读量: 8 订阅数: 9

基于机器视觉技术的汽车制造零件检测系统-王金成.pdf

参考资源链接:[PLC毕业设计题目大全:300+精选课题](https://wenku.csdn.net/doc/3mjqawkmq0?spm=1055.2635.3001.10343)

# 1. PLC与机器视觉技术概述

在当今的工业自动化领域,PLC(可编程逻辑控制器)和机器视觉技术作为两大核心技术,它们共同构成了智能检测系统的基础。PLC凭借其强大的逻辑处理能力,广泛应用于各类自动化生产线上进行实时控制。其发展历经多年,从最初的简单控制到如今的复杂逻辑处理和网络通信,已成为智能制造不可或缺的一环。

机器视觉技术则通过模拟人类视觉系统,结合先进的图像处理算法,赋予机器“看”的能力。它可以高效地对生产过程进行监视、测量、识别等操作,为智能工厂提供精确的数据支持。机器视觉的出现极大地提高了产品的质量和生产效率,是自动化技术进步的重要标志。

将PLC控制系统与机器视觉技术相结合,不仅可以实现复杂生产任务的精确控制,还能对生产过程中的产品质量进行实时监控,确保生产流程的连续性和产品的可靠性。这为智能检测系统的进一步发展奠定了坚实的基础,推动了制造业向智能化转型的进程。在接下来的章节中,我们将分别深入探讨PLC和机器视觉技术的细节以及它们在实际应用中的作用和挑战。

# 2. PLC系统在智能检测中的应用

### 2.1 PLC系统的基础架构

#### 2.1.1 PLC硬件组成和工作原理

可编程逻辑控制器(PLC)是一种用于自动化工业环境中执行控制任务的电子设备。PLC硬件包括中央处理单元(CPU)、输入/输出模块(I/O模块)、电源模块、通讯接口模块等,是实现工业自动化的重要工具。

**CPU**:是PLC的核心部件,负责运行用户程序,处理数据,执行逻辑运算和数学运算,以及管理整个系统的操作。

**I/O模块**:将PLC连接到外部环境,负责接收现场传感器的信号,并向执行器发送控制命令。

**电源模块**:为PLC系统提供稳定的电源,确保系统正常工作。

**通讯接口模块**:使PLC与其他设备或网络系统进行数据通信。

一个典型的PLC工作原理是:外部信号通过输入模块被采集进来,CPU根据用户编写的程序来处理这些信号,并根据处理结果通过输出模块驱动执行器动作。

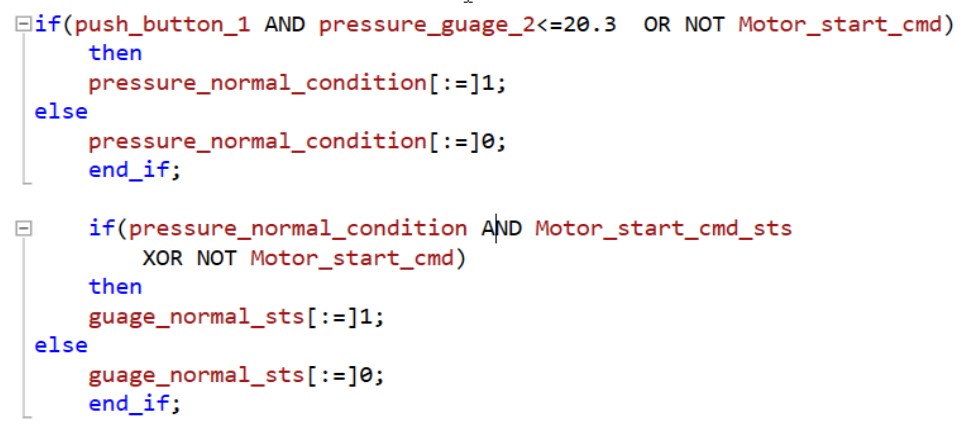

### 2.1.2 PLC的编程逻辑和指令集

PLC编程主要采用梯形图、功能块图、指令列表等编程语言。梯形图是最常用的,它使用图形化的符号表示逻辑关系,类似于电气控制原理图。

**梯形图**:使用继电器控制逻辑的符号表示,每一条水平线称为一个梯级,梯级之间有逻辑关系。

**指令集**:是PLC控制的基础,包括了逻辑控制、定时器、计数器、数据操作、数据传送等。

例如,一个简单的梯形图编程逻辑如下:

```plaintext

+----[ ]----( )----+

| Start |

| |

+----[/]----( )----+

Stop

```

在这段代码中,当Start按钮被按下时(表示为[ ]),输出端点被激活(表示为( ))。如果Stop按钮被按下(表示为[/]),则输出端点将被关闭。

PLC的指令集非常丰富,可以用来执行各种各样的操作,如数学运算、逻辑判断、数据存储、数据处理等。实际编程时,需要根据具体的控制要求来选择合适的指令。

### 2.2 PLC在自动化检测中的角色

#### 2.2.1 数据采集和处理

在自动化检测系统中,PLC负责对现场传感器传回的数据进行采集和初步处理。传感器信号经由PLC的输入模块被转换成数字信号,并且按照程序处理这些信号,以决定是否需要发出控制指令。

数据采集和处理过程需要考虑数据的实时性、准确性和稳定性,PLC通过设置合适的采样频率和滤波算法来满足这些要求。

#### 2.2.2 决策控制和执行

PLC不仅需要采集数据,更重要的是根据数据做出决策。这涉及到逻辑判断和算法控制,PLC通过执行预设程序实现对生产过程的实时监控和自动调节。

例如,在生产线上的产品检测中,PLC会根据设定的阈值判断产品是否合格,并将指令传递给执行器,如气缸或电机,进行相应的剔除或者分类。

### 2.3 PLC系统的优化与故障处理

#### 2.3.1 PLC程序的调试技巧

调试PLC程序是自动化检测系统开发过程中的重要环节。调试过程中,程序员需要检查程序是否有逻辑错误、指令是否正确执行、数据是否准确采集和处理等。

常见的调试方法包括:

- 使用PLC自带的仿真软件进行模拟运行。

- 利用监视和诊断功能逐行、逐块检查程序。

- 在实际运行中逐步增加生产速度,观察系统反应。

#### 2.3.2 故障诊断和系统维护

故障诊断和维护是确保PLC系统稳定运行的关键。当系统出现问题时,首先需要通过PLC的指示灯、诊断信息和监控软件来定位故障点。

常见的故障处理方法包括:

- 检查电源电压是否稳定,有无短路、断路现象。

- 重新启动系统,有时候能排除临时性的软件故障。

- 更新或修复故障的I/O模块。

- 查看程序中的逻辑错误并及时修改。

### 结语

通过本章节的介绍,我们可以看到PLC系统在智能检测领域的广泛应用及其重要性。了解了PLC系统的基础架构、编程逻辑和指令集、在自动化检测中的角色、以及优化与故障处理的方法。在接下来的章节中,我们将探讨机器视觉技术,它是智能检测不可或缺的一部分,与PLC共同构成了强大的自动化检测解决方案。

# 3. 机器视觉技术在质量检测中的应用

## 3.1 机器视觉系统的组件与原理

### 3.1.1 相机

0

0