【VERICUT机床模型配置秘籍】:专家级别的机床设置方法

发布时间: 2025-01-08 14:32:11 阅读量: 9 订阅数: 12

VERICUT 新代4+4车铣复合机床模型文件 附带程序案例.rar

# 摘要

本文综述了VERICUT机床模型的构建、高级定制化配置以及应对特殊机床模型挑战的解决方案。首先介绍了机床模型的核心组件及其在动态行为和材料去除原理方面的理论基础。然后,深入探讨了定制化机床模型配置的实践方法,包括刀具与夹具的集成、控制系统集成以及工艺优化。接着,通过案例分析,本文提出针对复杂结构机床模型的挑战以及配置过程中的常见问题,并提供了相应的对策。最后,展望了机床模型技术的发展趋势,分析了增强现实与虚拟现实技术、人工智能与机器学习在模型技术中的应用潜力,以及对制造业的长远影响和经济效益。

# 关键字

VERICUT;机床模型;动态行为模拟;材料去除原理;定制化配置;模型验证;工艺优化;人工智能;机器学习

参考资源链接:[VERICUT仿真软件教程:功能与操作指南](https://wenku.csdn.net/doc/533e5y7ktn?spm=1055.2635.3001.10343)

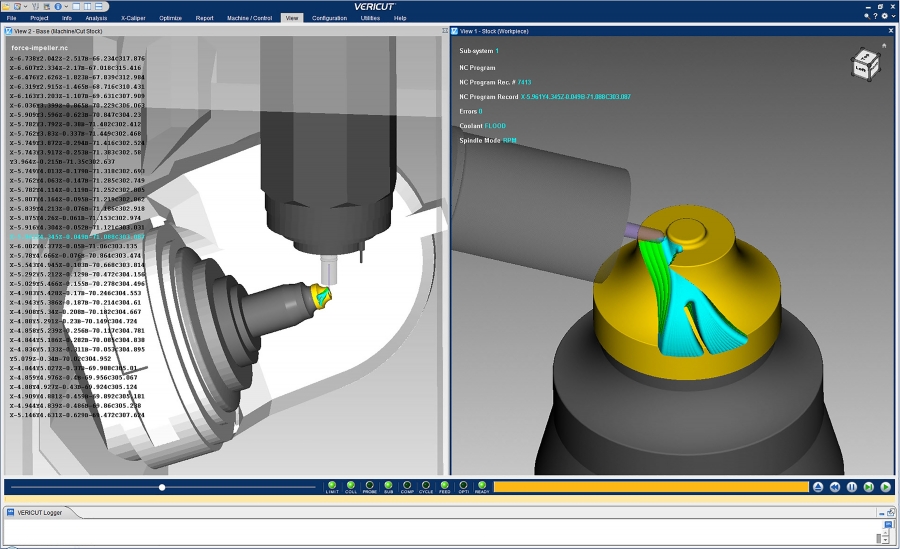

# 1. VERICUT机床模型概述

在现代制造业中,精确的机床模型对于提高产品精度、缩短生产周期和降低成本起着至关重要的作用。VERICUT作为一款业界领先的制造模拟软件,其机床模型是整个仿真工作的基础。本章节将为您提供一个关于VERICUT机床模型的概述,包括其定义、重要性及在生产制造中的应用。

## 1.1 VERICUT机床模型简介

VERICUT机床模型是通过软件来精确模拟真实机床的物理和逻辑行为。它包括机床的所有运动部件、控制逻辑、刀具信息以及加工材料属性等。构建一个准确的机床模型是实现精确仿真加工的前提。

## 1.2 机床模型的作用

机床模型的应用范围广泛,从机床的性能评估到刀具路径的优化,再到避免实际加工中可能出现的碰撞和错误。它可以显著提升生产效率,降低成本,并最终提高产品质量。

## 1.3 建立和应用机床模型

创建一个精确的机床模型通常包括以下几个步骤:

1. 定义机床各运动轴的物理限制。

2. 设置机床各部分的几何形状和尺寸。

3. 配置机床的控制系统以及相应的数控代码。

4. 应用模型进行加工仿真,并根据仿真结果进行调整优化。

在本章节中,我们将详细讨论如何利用VERICUT软件进行机床模型的创建和优化。通过本章的学习,读者将能够理解机床模型的重要性,并掌握基础的创建和应用技巧。接下来的章节会深入探讨机床模型构建的理论基础,并提供高级实践和案例分析。

# 2. ```

# 第二章:理论基础 - 机床模型的构建

在本章节,我们将深入机床模型的核心构建原理,探讨其核心组件以及如何模拟机床的动态行为。此外,还将分析材料去除的基本原理,并展示如何验证和分析所构建的机床模型。

## 2.1 机床模型核心组件解析

### 2.1.1 零件和组件的定义

机床模型由多个不同的零件和组件构成,每个部分都对应现实机床中的一个具体部件。零件包括刀具、夹具、工件等,而组件则可能包括滚珠丝杠、导轨、驱动电机等。在模型中,这些元素需要准确地表示出其物理属性和功能,以确保整个机床模型的精确性。

### 2.1.2 机床动态行为的模拟

模拟机床的动态行为是机床模型构建的重要环节。动态模拟需要考虑加速度、速度、力等参数,以及它们对机床性能的影响。通过精确的数学模型,可以预测在不同加工条件下的机床行为,以及可能出现的振动、噪音和热变形等问题。

```mermaid

graph LR

A[开始模拟] --> B[输入机床参数]

B --> C[定义材料属性]

C --> D[设定加工条件]

D --> E[动态性能计算]

E --> F[输出结果]

F --> G[模型校正]

G --> H[模拟结束]

```

## 2.2 材料去除原理

### 2.2.1 切削过程的物理模拟

切削过程的物理模拟涉及到多个物理量的计算,包括切削力、温度、材料变形等。这些参数的模拟对于预测加工质量、优化切削参数以及避免机床损伤具有关键意义。在模拟中,通常利用有限元分析(FEA)等高级计算技术来实现这些过程的精确模拟。

### 2.2.2 刀具与材料交互的建模

刀具与材料之间的交互关系对材料的去除效率和加工表面质量有直接影响。建模时需要考虑到刀具材料、几何参数、切削速度、进给率等因素。通过这些参数的优化,可以提高刀具的使用寿命,并确保加工精度。

## 2.3 机床模型的验证与分析

### 2.3.1 模型精度的验证技术

为了确保机床模型的准确性,需要通过实际加工验证和比较来校正模型。这通常包括使用高精度测量设备,如激光干涉仪、三坐标测量机等,来检查模型预测与实际加工结果之间的差异。通过这些技术的应用,可以对机床模型的精度进行有效的验证。

### 2.3.2 机床性能的分析方法

机床性能的分析是一个综合过程,涉及到机床的稳定性、精确度、效率等多个方面。分析方法包括动态特性分析、热特性分析等。通过对这些性能指标的分析,可以准确地了解模型中可能存在的问题,并对机床设计进行必要的调整。

在下一章中,我们将探讨如何进行高级实践,包括自定义刀具与夹具的集成、机床控制系统集成,以及工艺优化与生产流程模拟等。这些高级配置能为用户带来更为灵活和强大的机床模型配置能力,满足多样化的生产需求。

```

# 3. 高级实践 - 定制化机床模型配置

## 3.1 自定义刀具与夹具的集成

### 3.1.1 刀具路径和刀具定义

在机床模型定制化配置中,刀具路径的规划和刀具的定义是保证加工质量的关键步骤。刀具路径需要根据加工零件的具体几何形状和加工要求来确定,以保证加工过程的高效和精确。刀具的定义包括刀具的物理尺寸、材料属性以及其切削参数(如转速、进给率等)。通过使用VERICUT等仿真软件,可以对刀具路径进行优化,减少空行程,提高材料利用率和加工效率。

```mermaid

flowchart TD

A[开始定义刀具] --> B[选择刀具类型]

```

0

0