【ADAMS力特性综合分析】:从理论到实践的进阶之路(专业深入探讨)

发布时间: 2025-01-03 01:11:23 阅读量: 19 订阅数: 10

【机器人】将ChatGPT飞书机器人钉钉机器人企业微信机器人公众号部署到vercel及docker_pgj.zip

# 摘要

ADAMS软件是应用广泛的多体动力学仿真平台,它通过模拟机械系统的运动和行为,为工程师提供了深入理解和优化设计的工具。本文第一章对ADAMS软件及其力学基础进行了概述,介绍了力学模型构建的基础理论和仿真分析的数学基础。第二章探讨了ADAMS的基础操作与理论,包括软件界面、模块功能、力学参数定义等。第三章着重于ADAMS力学分析的实践技巧,涵盖了机械结构仿真设置、力学特性分析方法以及实例操作。第四章深入探讨了高级力学特性分析,包括多物理场耦合分析和优化策略。最后,第五章探讨了ADAMS在特定行业中的应用,以及创新技术如AI和高性能计算在仿真领域的应用前景,并对力学仿真技术的未来趋势和挑战进行了分析。

# 关键字

ADAMS软件;多体动力学;力学模型;仿真分析;优化策略;多物理场耦合

参考资源链接:[修改力的特性-ADAMS的全面教程](https://wenku.csdn.net/doc/61s050w3tg?spm=1055.2635.3001.10343)

# 1. ADAMS软件概述与力学基础

## 1.1 ADAMS软件简介

ADAMS(Automatic Dynamic Analysis of Mechanical Systems)是一款广泛应用于机械系统动力学分析的软件,它以交互式图形环境和多体动力学求解器为核心,帮助工程师在产品设计阶段预测和优化机械系统的性能。它支持线性和非线性动力学分析,并能对复杂系统的运动和受力情况进行精确模拟。

## 1.2 力学基础的重要性

在进行ADAMS软件操作前,掌握力学基础知识是不可或缺的。它涉及到力学模型的构建、力的作用机理以及力和运动的关系等。力学基础不仅对理解机械系统的动态行为至关重要,而且对于后续的仿真分析和模型验证同样关键。

## 1.3 力学与ADAMS软件的关系

ADAMS软件的使用将力学理论与计算机辅助设计相结合,能够将理论力学转化为实际的仿真模拟。通过软件提供的模块和工具,工程师可以构建力学模型,定义力学参数,执行仿真,并观察模型在各种力作用下的动态响应,以此来评估机械设计的可行性与优化方向。

# 2. ADAMS基础操作与理论

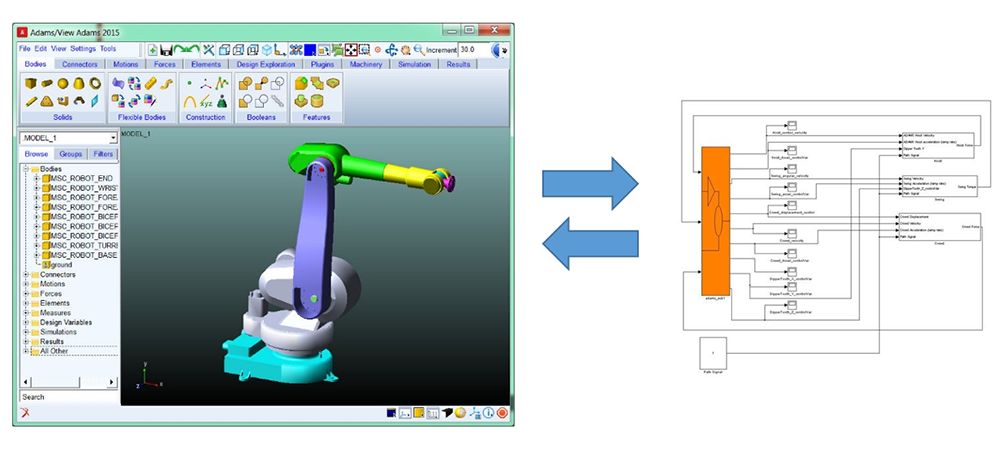

### 2.1 ADAMS软件界面与模块介绍

ADAMS(Automatic Dynamic Analysis of Mechanical Systems)是由美国机械动力公司(Mechanical Dynamics, Inc.)开发的一款机械系统动力学仿真软件。它以其强大的仿真能力,广泛应用于汽车、航空航天、机械制造等行业。了解ADAMS的界面布局和模块功能对于利用ADAMS进行机械系统动力学分析至关重要。

#### 2.1.1 用户界面布局和功能区域

ADAMS软件界面主要分为几个功能区域:模型建立区域、模拟控制区域、结果展示区域、以及工具和命令区域。界面布局合理,功能区域清晰,用户可以轻松找到所需的操作和工具。

- **模型建立区域**:位于界面左侧,用于创建、编辑、查看模型的几何形状和约束。

- **模拟控制区域**:位于界面顶部,提供仿真运行的控制按钮和参数设置。

- **结果展示区域**:位于界面右侧和下方,用于查看仿真结果,包括动画回放、曲线图表等。

- **工具和命令区域**:分布在整个界面中,包含各种分析工具、数据库管理工具、后处理工具等。

#### 2.1.2 关键模块功能和使用场景

ADAMS的关键模块包括ADAMS/Solver(求解器模块)、ADAMS/View(视图模块)、ADAMS/PostProcessor(后处理模块)等。

- **ADAMS/Solver**:是ADAMS的核心求解器,用于执行运动和动力学分析。它支持多种求解算法,适用于不同的分析类型和精度需求。

- **ADAMS/View**:是交互式的图形环境,用于创建、编辑和模拟机械系统模型。用户可以通过直观的图形界面定义几何形状、建立约束、施加载荷。

- **ADAMS/PostProcessor**:允许用户进行仿真结果的后处理,如查看和分析曲线图、动画回放、报告生成等。

### 2.2 力学模型建立的基础理论

#### 2.2.1 力学模型的重要性及其构建方法

在进行动力学分析之前,构建准确的力学模型是至关重要的。力学模型是机械系统在计算机内的数学表现,它能够模拟真实世界中机械部件的运动和作用力。

构建力学模型的基本步骤包括:

- **确定研究对象**:明确需要分析的机械系统,以及分析的目的和范围。

- **简化系统模型**:根据分析目的和精度要求,对实际机械系统进行合理的简化和假设。

- **定义几何形状和材料属性**:在ADAMS中创建系统各部件的几何形状,设置材料属性,如质量、密度、弹性模量等。

- **施加约束和驱动**:根据实际情况,为系统部件施加相应的运动约束和驱动力。

#### 2.2.2 力学参数的定义和测量技术

定义准确的力学参数对于获得精确的仿真结果至关重要。力学参数通常包括质量、惯性矩、摩擦系数、弹性系数等。

测量力学参数的方法有多种,包括实验测量和理论计算。例如,质量可以通过称重获得,惯性矩可以通过专门的实验设备测定,而摩擦系数和弹性系数通常需要通过特定的实验和理论公式进行计算。

### 2.3 力学仿真分析的数学基础

#### 2.3.1 力学方程和动力学理论基础

动力学仿真分析是基于牛顿运动定律和能量守恒定律进行的。基本的力学方程包括牛顿第二定律(F=ma),以及对于旋转系统的力矩和角加速度关系(τ=Iα)。

对于复杂系统,需要应用拉格朗日方程或哈密顿原理来建立系统动力学方程。这些方程能够描述系统内各部件随时间变化的运动状态。

#### 2.3.2 数学模型在ADAMS中的应用

在ADAMS中,数学模型通过ADAMS/Solver进行求解。求解器能够处理大规模的非线性微分方程,它使用数值积分方法计算系统的响应。

ADAMS求解器支持多种积分算法,如Runge-Kutta法、Newmark法等。用户可以根据问题的特性和求解的精度要求,选择合适的算法。

构建了数学模型后,就可以进行仿真实验,观察模型的动态行为。仿真的结果可以展示模型的运动轨迹、速度、加速度、作用力等关键参数的变化。

为了进一步深入理解ADAMS软件的操作和应用,下一章节将详细探讨ADAMS力学分析实践技巧,包括常见机械结构的仿真设置、力学特性分析方法、实例操作与案例解析。

# 3. ADAMS力学分析实践技巧

## 3.1 常见机械结构的仿真设置

### 3.1.1 简单机械系统建模与分析

在ADAMS中,建模是进行力学分析前的重要步骤。简单机械系统通常由一些基本构件组成,比如连杆、转动副、固定副和驱动器等。为了在ADAMS中建立模型,需要按照以下步骤进行:

- **定义构件和连接**:首先,确定所有机械组件并以几何形式创建。这些构件通过定义它们之间的关节类型(如铰链、滑动、固定等)进行连接。

- **添加运动和约束**:在构件间设置必要的运动副和约束,以确保它们的运动符合实际物理行为。

- **施加作用力和力矩**:根据需要施加外力和力矩,如弹簧、阻尼器、驱动力等。

下面是一个简单的连杆模型的ADAMS代码示例,以及对应的逻辑分析:

```adams

! 定义两个连杆

PART1 = part create rigid_body name='Rod1' mass=1.0 color=green

PART2 = part create rigid_body name='Rod2' mass=1.0 color=blue

! 定义旋转副

JOINT1 = joint revolute create joint_name='Joint1' base=PART1

tip=PART2 location=(1,0,0) orientation=(0,1,0,0)

! 添加驱动力

JOINT_MOTION = motion create motion joint_name=JOINT1

type=Motion time_type=abs function='2*PI*2*t'

! 运行仿真

SOLVE

```

在上述代码中,首先通过`part create`命令创建了两个刚体连杆,`joint revolute`创建了一个旋转副用于连接这两个刚体,`motion create`命令为旋转副添加了旋转运动。定义的函数`2*PI*2*t`表示以每秒两圈的速率旋转。

### 3.1.2 复杂机械系统建模与分析

复杂机械系统建模需要更精细的步骤来捕捉系统的动态特性。这些系统可能包括许多相互作用的组件和更复杂的连接方式。

- **组件拆分**:把整个机械系统拆分成多个子系统,这有助于简化建模和分析的过程。

- **模块化建模**:通过模块化组件的重复使用,可以有效地构建复杂模型,同时保持模型的灵活性和可修改性。

- **导入外部数据**:对于复杂的几何形状或组件参数,可以通过导入CAD数据或使用参数化工具来实现。

下面是一个复杂系统的ADAMS代码示例,其中包括对多个关节和作用力的描述:

```adams

! 定义多个连杆和组件

PART_A = part create rigid_body name='PartA' ...

PART_B = part create rigid_body name='PartB' ...

! 定义连接副

JOINT_AB = joint revolute create ...

JOINT_BC = joint translational create ...

! 定义作用力和力矩

FORCE_1 = force create load_type=linear ...

FORCE_2 = force create load_type=torsional ...

! 定义运动

MOTION_1 = motion create motion joint_name=JOINT_AB ...

MOTION_2 = motion create motion joint_name=JOINT_BC ...

! 运行仿真并分析结果

SOLVE

```

在实际操作中,建模时的参数(如质量、长度、接触材料等)需要根据实际情况精确输入,确保仿真结果的有效性。随后,运行仿真并检查结果,必要时对模型进行调整。

## 3.2 力学特性分析方法

### 3.2.1 静力学特性分析

静力学分析用于评估机械系统在受力情况下的静态响应,这对于理解机械结构的稳定性和承载能力至关重要。

- **载荷分析**:确定作用在系统上的所有静力和力矩。

- **应力和应变分析**:利用静力学平衡方程计算各个部件的应力和应变。

- **结果评估**:对计算结果进行评估,以确保设计满足安全和可靠性要求。

在ADAMS中,可以利用静力学分析模块来进行上述分析。下面是一个ADAMS代码示例,展示了一个简单结构的静力学分析过程:

```adams

! 定义构件和连接

PART = part create rigid_body name='Structure' mass=1.0 ...

JOINT = joint revolute create joint_name='Joint' base=PART ...

! 定义静力载荷

FORCE = force create load_type=linear ...

```

在该代码中,创建了一个刚体构件(PART)和一个旋转副(JOINT)。之后,定义了一个线性力(FORCE),可以在后续分析中应用于该结构的静力学评估。

### 3.2.2 动力学特性分析

动力学特性分析研究机械系统在运动状态下的动态响应,包括速度、加速度和惯性效应。

- **运动方程建立**:利用牛顿第二定律,建立系统的动力学方程。

- **运动学参数计算**:计算系统的速度、加速度等参数。

- **动力响应分析**:分析系统对不同驱动条件的反应,如频率响应、冲击响应等。

ADAMS中的动力学分析可以用来模拟机械系统的动态行为。下面是一个简单的动力学分析的ADAMS代码示例:

```adams

! 定义构件和连接

PART = part create rigid_body name='DynamicBody' mass=1.0 ...

JOINT = joint revolute create joint_name='Joint' base=PART ...

! 定义动力学载荷和驱动器

MOTION = motion create motion joint_name=JOINT ...

FORCE = force create load_type=linear ...

```

在这个示例中,构建了一个带有旋转副的刚体构件(DynamicBody),并为旋转副施加了一个动力学运动(MOTION)和一个线性力(FORCE)。执行仿真后,可以分析该结构的动力学行为。

## 3.3 实例操作与案例解析

### 3.3.1 选定案例的分析流程演示

在进行ADAMS力学分析时,选定一个具体的案例,根据实际的机械系统来演示分析流程是非常有益的。下面将通过一个简化的机械臂案例来展示如何使用ADAMS进行力学分析。

#### 步骤一:模型导入和构建

首先,将机械臂的3D模型导入ADAMS环境中,创建必要的组件和连接。

```adams

! 导入模型

model import filename='mechanical_arm.cad' ...

! 定义组件和连接

PART1, PART2, ... = part import ...

JOINT1, JOINT2, ... = joint create ...

```

#### 步骤二:施加载荷和运动

在模型上施加载荷和运动以模拟实际工作条件。

```adams

! 施加载荷

FORCE1, FORCE2, ... = force create ...

! 施加运动

MOTION1, MOTION2, ... = motion create ...

```

#### 步骤三:执行仿真

运行仿真并获取结果数据,包括位移、速度、加速度和力。

```adams

! 运行仿真

SOLVE

! 输出结果数据

RESULT = output create ...

```

#### 步骤四:结果分析和优化

通过分析输出结果来评估机械臂的性能,并据此进行优化。

```adams

! 分析结果

ANALYSIS = analysis perform ...

```

#### 步骤五:优化设计

对机械臂设计进行调整,并重复仿真过程以验证改进。

```adams

! 优化设计

OPTIMIZATION = design_optimization perform ...

```

### 3.3.2 结果解读与优化建议

在进行力学特性分析后,解读仿真结果是至关重要的一个环节。结果通常包括位移、速度、加速度、力、应力、应变等数据。

- **位移和运动分析**:对机械系统的运动轨迹和位移量进行评估。

- **力和力矩分析**:分析系统内部和外部作用的力和力矩,评估它们对结构性能的影响。

- **应力和应变分析**:评估构件的强度和刚度,确保满足设计要求。

在ADAMS中,结果数据通常以图形化方式展示,辅助以数值表格和曲线图。通过这些结果,可以对系统进行进一步的评估和优化。以下是结果解读与优化建议中可能用到的表格:

| 参数 | 最小值 | 最大值 | 平均值 | 标准偏差 |

|-----------|-------|-------|-------|-------|

| 位移 (m) | 0.00 | 0.20 | 0.10 | 0.01 |

| 速度 (m/s) | 0.00 | 1.00 | 0.50 | 0.02 |

| 加速度 (m/s²)| 0.00 | 5.00 | 2.50 | 0.03 |

| 力 (N) | -100 | 100 | 0 | 20 |

| 应力 (MPa)| 0.00 | 300 | 150 | 10 |

针对这些数据,可以提出以下的优化建议:

- **减少应力集中**:通过改变结构设计或材料属性来降低应力集中。

- **提高动态性能**:调整系统刚度、质量分布或施加控制策略来提高系统的动态性能。

- **优化载荷路径**:重新设计力的传递路径,以减轻关键部件的负担。

通过这些综合分析,机械系统的设计可以在满足功能要求的同时,进一步提高性能和可靠性。

在本章节中,我们讨论了ADAMS在力学特性分析中的实践技巧,从简单的机械结构仿真设置到复杂系统的建模和分析。通过实例操作的详细解释,我们了解了如何解读仿真结果,并给出了相应的优化建议。下一章节,我们将探讨如何使用ADAMS进行更高级的力学分析,包括自定义材料、多体动力学分析,以及多物理场耦合分析等。

# 4. ADAMS进阶力学特性分析

在第三章中,我们已经探讨了ADAMS软件在力学分析中的实践技巧,包括常见机械结构的仿真设置、力学特性分析方法以及实例操作与案例解析。现在,我们将进一步深入ADAMS软件的进阶功能,探索高级力学分析工具的使用、多物理场耦合分析以及力学特性分析的优化策略。

## 4.1 高级力学分析工具使用

ADAMS软件提供了多种高级力学分析工具,以应对更复杂的仿真需求。这些工具包括自定义材料和接触特性的设定、以及多体动力学分析中的高级技巧。

### 4.1.1 自定义材料和接触特性

在进行力学特性分析时,材料属性的准确性直接影响到仿真的真实性和可信度。ADAMS软件允许用户根据实际材料特性定义材料属性,从而使得仿真结果更加贴合实际情况。

#### 自定义材料属性

在ADAMS中,自定义材料属性可以通过以下步骤完成:

1. 进入“材料属性编辑器”。

2. 点击“添加”按钮,选择“自定义材料”。

3. 输入材料的名称以及其密度、弹性模量、泊松比等关键参数。

```adams

*Material

name = MyMaterial

density = 7800

E = 210E9

PR = 0.3

```

在上述代码块中,我们定义了一种名为"MyMaterial"的材料,其密度为7800 kg/m³,弹性模量为210 GPa,泊松比为0.3。这些参数是根据实际材料进行设定的,以确保仿真模拟的精确性。

#### 自定义接触特性

接触特性是影响仿真相互作用准确性的另一个重要因素。ADAMS提供了多种接触类型,包括点对点、点对面、面对面接触等,并允许用户定义接触参数,如接触刚度、阻尼系数等。

```adams

*Contact

name = MyContact

element1 = MyPart1

element2 = MyPart2

stiffness = 100000

damping = 10

```

在此代码块中,我们定义了一个名为"MyContact"的接触特性,它描述了两个部件"MyPart1"和"MyPart2"之间的接触行为,包括接触刚度为100000 N/m,接触阻尼为10 Ns/m。这种自定义使得模拟更接近实际工程情况。

### 4.1.2 多体动力学分析高级技巧

多体动力学(MBD)分析在处理复杂系统,如汽车、航空航天等,时尤为重要。ADAMS软件中具备多种高级技巧来优化多体动力学的分析。

#### 软件集成与计算效率

多体动力学分析通常需要大量的计算资源。为了提高效率,ADAMS提供与其他软件的集成,比如有限元分析(FEA)工具、计算流体动力学(CFD)工具等,使得整个仿真流程更为流畅。

#### 灵活性与控制力

在进行复杂多体动力学分析时,分析的灵活性和对仿真过程的控制力是至关重要的。ADAMS软件提供了丰富的控制命令和脚本语言,使得用户可以更精确地控制仿真的各个方面。

```adams

*Control_Step

name = CustomStep

initial_step_size = 0.01

maximum_step_size = 0.05

```

在此代码块中,我们定义了一个名为"CustomStep"的控制步骤,设置了初始步长和最大步长,以便更细致地控制仿真的过程。

## 4.2 多物理场耦合分析

多物理场耦合分析是将多个物理场的相互作用和影响考虑在内的一种分析方法,对于复杂系统的仿真尤为重要。

### 4.2.1 多物理场分析的理论基础

多物理场耦合分析涉及到流体力学、热力学、电学等多个物理领域。例如,在一个涉及流体流动和热传递的系统中,流体流动会对热量传递产生影响,而温度变化又会影响流体的流动特性。

ADAMS软件可以与其他专门的分析软件集成,如ANSYS Fluent用于CFD分析,MATLAB用于控制算法仿真等,从而实现跨物理场的耦合分析。

### 4.2.2 实际案例中的多物理场耦合分析

在实际工程应用中,多物理场耦合分析可以解决各种复杂的工程问题。以汽车制动系统为例,它可以分析刹车盘在制动过程中产生的热量如何影响结构的热变形,进而影响车辆的制动性能。

```mermaid

graph LR

A[制动系统模型建立] --> B[流体动力学分析]

B --> C[热力学分析]

C --> D[结构应力分析]

D --> E[优化调整]

```

在mermaid流程图中,我们描述了一个多物理场耦合分析的步骤,从建立制动系统的模型开始,到进行流体动力学分析、热力学分析、结构应力分析,最终对系统进行优化调整。

## 4.3 力学特性分析的优化策略

为了提升产品设计的性能和质量,力学特性分析的优化策略是不可或缺的。在ADAMS中,优化通常涉及以下流程。

### 4.3.1 优化流程与方法论

优化流程通常包括定义优化目标、选择优化参数、设定约束条件、执行优化算法以及分析优化结果。ADAMS软件提供了一系列优化工具,如遗传算法、梯度优化法等,这些工具能够帮助用户找到最佳的设计参数。

```adams

*Optimization

objective_function = MinimizeStoppingDistance

design_variable = BrakeDiskThickness

constraint = MaxDiskTemperature < 300

```

在此代码块中,我们定义了一个优化任务,其目标是最小化制动距离,设计变量为刹车盘的厚度,同时将刹车盘的最大温度限制在300度以下。

### 4.3.2 案例研究:优化过程与结果评估

通过一个案例研究,我们能够详细说明如何使用ADAMS进行力学特性分析的优化。假设我们正在优化一个汽车悬挂系统,目标是降低车辆在不平路面行驶时的颠簸。

1. 定义优化目标:最小化车辆的垂直加速度。

2. 选择优化参数:悬挂系统的弹簧刚度和减震器的阻尼系数。

3. 设定约束条件:确保车辆的稳定性和操作性。

4. 执行优化算法:使用ADAMS内置的优化工具进行仿真。

5. 分析优化结果:根据仿真结果评估和改进设计。

```adams

*Optimization

name = SuspensionOptimization

objective_function = MinimizeVerticalAcceleration

design_variable = SuspensionSpringStiffness, DampingCoefficient

constraint = MaintainHandlingAndStability

algorithm = GeneticAlgorithm

```

在此代码块中,我们设定了一次悬挂系统优化的参数,包括优化名称、目标函数、设计变量、约束条件以及使用的优化算法。

通过上述流程,我们可以利用ADAMS软件进行详细的力学特性分析,并通过优化策略提升产品的性能。这一过程不仅可以用于现有设计的改进,也为新产品开发提供了可靠的设计依据和验证手段。

# 5. ADAMS力特性分析的拓展应用

## 5.1 行业特定应用案例

### 5.1.1 汽车行业的应用

在汽车行业中,ADAMS软件常用于整车和子系统的动力学分析,以及碰撞测试模拟。利用ADAMS/Crash模块,工程师可以预测汽车在碰撞过程中各部件的动态响应和能量吸收情况,这对于汽车安全性能的提升至关重要。

为了说明这一点,我们可以考虑一个碰撞测试的实例。例如,建立一个汽车前端结构的ADAMS模型,并设置相应的碰撞条件,如速度、角度、障碍物等。在模型建立后,通过仿真可以观察到车身结构在碰撞过程中的变形模式,以及安全带、气囊等被动安全装置的作用效果。

以下是实现碰撞测试模拟的关键步骤:

1. 使用ADAMS/Car模块构建汽车的多体动力学模型。

2. 设定碰撞场景,包括撞击速度、角度和障碍物属性。

3. 运行仿真,捕捉车身各部件的位移、速度和加速度等数据。

4. 分析结果,评估车身结构的变形情况和安全装置的保护效果。

5. 根据分析结果对模型进行修改,以达到提升安全性能的目的。

### 5.1.2 航空航天的特殊应用

在航空航天领域,ADAMS软件也扮演着不可或缺的角色。特别是在卫星部署机构和发射载具的动态分析中,精确的动力学模型是至关重要的。

以卫星的部署机构仿真为例,工程师可以通过ADAMS软件模拟卫星在太空中的展开运动和机构动作。这个过程中,可以设置重力、离心力、气动阻力等多种力的影响,并且可以模拟不同温度环境对材料性能的影响。

构建卫星部署机构模型的关键步骤如下:

1. 利用ADAMS/View模块建立机构的精确多体动力学模型。

2. 定义所有部件的材料属性和边界条件。

3. 设置相关的物理环境参数,如温度、压力等。

4. 仿真机构的展开过程,记录各部件的动态响应。

5. 分析展开过程中的任何干涉和潜在的故障点。

## 5.2 创新技术在ADAMS中的运用

### 5.2.1 AI与机器学习在仿真中的应用

随着人工智能和机器学习技术的发展,ADAMS也在不断整合这些前沿技术来提升仿真分析的效率和准确性。在ADAMS中使用AI和机器学习,可以实现从大量仿真数据中提取有价值的信息,并基于这些信息优化系统设计。

例如,可以使用机器学习算法来预测复杂机械系统的磨损模式,并根据预测结果对设计进行调整,以延长系统的使用寿命。在实现这一应用的过程中,首先需要收集足够的实验数据,然后训练机器学习模型来识别磨损模式和影响因素。一旦模型建立,它可以被用来指导仿真测试,以发现新的优化方案。

### 5.2.2 高性能计算在复杂系统仿真中的角色

高性能计算(HPC)技术的发展为复杂系统的仿真分析带来了革命性的变化。通过使用强大的计算资源,可以在合理的时间内处理大量复杂仿真,这对于工程设计来说具有重要意义。

在ADAMS中利用HPC技术,可以同时运行多个仿真案例,加速参数敏感性分析和设计优化过程。这对于需要考虑多种操作条件和设计变量的复杂系统尤其有用。

为了充分利用HPC,用户可以采取以下步骤:

1. 准备好需要进行大批量仿真的ADAMS模型。

2. 利用ADAMS的脚本或与其他软件的接口自动化仿真过程。

3. 在高性能计算环境中分配资源,启动仿真任务。

4. 实时监控仿真进程,并收集仿真结果数据。

5. 使用数据分析工具处理结果数据,提取设计优化的依据。

## 5.3 未来趋势与挑战

### 5.3.1 力学仿真技术的发展趋势

随着计算能力的提升和算法的进步,未来力学仿真技术将更加注重于智能化和自动化。AI与机器学习的应用将进一步拓展仿真技术的应用范围,使得仿真结果更加精确和可信。此外,多物理场耦合分析和多尺度仿真将成为解决复杂工程问题的重要手段。

### 5.3.2 面临的挑战和潜在的解决方向

尽管仿真技术在不断发展,但仍面临着许多挑战。例如,如何更有效地处理和分析大量的仿真数据,以及如何提高仿真精度和可靠性等问题。解决这些挑战需要工程师和研究人员进行深入的探索和研究。

潜在的解决方向可能包括:

- 发展更加高效的数据管理方法,以支持大数据环境下的仿真分析。

- 研究新的算法和技术,以减少仿真模型的建立和验证时间。

- 探索跨学科合作,整合不同领域的专业知识来优化仿真过程。

通过不断的努力和创新,我们可以期待力学仿真技术在未来将更好地服务于工程设计和产品开发。

0

0