前馈反馈控制系统在工业中的应用:行业案例分析与未来展望

发布时间: 2024-12-29 17:23:10 阅读量: 12 订阅数: 14

昆仑通态控温程序,MCGS通讯10块仪表,不需要用plc,直接触摸屏通讯各种仪表

# 摘要

前馈反馈控制系统作为现代工业自动化的核心,能够显著提升生产线的效率和可靠性。本文首先回顾了前馈反馈控制系统的理论基础,并通过机械制造、石油化工和电力系统三个行业案例分析,展示了其在实际应用中的多样性。随后,文章深入探讨了控制系统设计和实施过程中的关键要点,以及在实施过程中遇到的技术挑战和解决方案。最后,本文展望了前馈反馈控制系统在技术创新和行业发展趋势上的未来方向,重点讨论了人工智能、物联网技术的集成以及智能化演进的可能性和行业发展的可持续性。本文旨在为工程师和技术决策者提供关于前馈反馈控制系统设计与应用的全面视角,并助力他们把握未来工业控制系统的发展脉络。

# 关键字

前馈反馈控制;自动化控制;故障检测;能源管理;系统性能优化;智能化演进

参考资源链接:[前馈反馈复合控制系统详解:设计与实现](https://wenku.csdn.net/doc/2gfo2wheyy?spm=1055.2635.3001.10343)

# 1. 前馈反馈控制系统的理论基础

在探讨前馈反馈控制系统在工业中的应用之前,首先需要了解其理论基础。前馈反馈控制系统是一种主动的控制机制,旨在预测并校正可能出现的偏差,确保系统的输出符合预期目标。与传统的反馈控制相比,前馈控制更加注重预防,通过分析输入变量和潜在干扰来预先调整控制动作,从而避免或减少错误的发生。

## 1.1 控制系统的组成与功能

前馈反馈控制系统通常包含传感器、控制器、执行器和被控对象等基本组件。传感器负责收集系统状态和环境信息,控制器根据输入数据进行计算和决策,执行器则将控制命令转化为物理动作,以调整被控对象的状态。整个系统的工作流程强调实时性和精确性,以实现对复杂工业过程的有效管理。

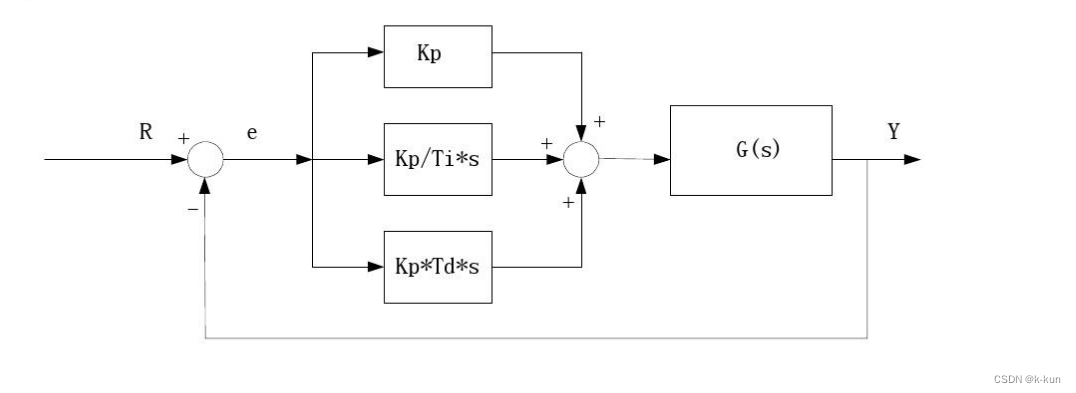

## 1.2 控制原理与数学模型

控制原理是前馈反馈控制系统的核心,其数学模型涉及到系统动力学、信号处理和控制理论。通过建立精确的数学模型,可以模拟系统行为,并进行性能评估和控制策略的优化。这些数学模型基于代数方程、微分方程等,可以利用计算机仿真技术来测试和改进控制算法。

## 1.3 系统稳定性的判断

系统的稳定性是前馈反馈控制系统设计的重要考量因素。稳定性分析需要评估系统在受到扰动时的动态行为,确保系统能够在各种环境下维持正常运行。通常会应用拉普拉斯变换、频率响应分析等方法来判断系统的稳定性,为后续的控制系统优化提供理论基础。

# 2. 行业案例分析

### 2.1 机械制造行业应用

机械制造行业是工业自动化的核心领域之一。在该行业中,前馈反馈控制系统扮演着至关重要的角色,特别是在生产线自动化控制和故障检测与预防系统方面。

#### 2.1.1 生产线自动化控制

生产线自动化控制是通过前馈反馈控制系统的实时监测和即时调整,以确保生产过程中的各个环节平稳运行。例如,数控机床的精密加工过程,需要通过传感器实时监测设备状态和加工质量。一旦检测到偏差,控制系统立即调整加工参数,如刀具进给速度和转速,以减少产品缺陷并提高生产效率。

在机械制造行业中,通常会采用PLC(可编程逻辑控制器)作为控制系统的核心。PLC通过实时输入和输出信号,控制生产线上的机械设备。例如,一个典型的生产线控制系统设计的伪代码逻辑如下:

```plc

IF Temperature Sensor > Safe Temperature THEN

AdjustCoolantFlow Rate()

ELSEIF PartSize < DesiredSize THEN

Increase FeedingSpeed()

ELSE

ContinueNormalOperation()

END IF

```

在上述代码中,系统通过温度传感器监控设备温度,一旦温度超过安全范围,系统会调整冷却液流量以防止设备过热。同时,系统还会根据零件尺寸调整喂料速度,以确保产品质量。

#### 2.1.2 故障检测与预防系统

故障检测与预防系统利用前馈反馈控制原理,识别潜在的设备故障并采取预防措施。这通常涉及实时数据采集、信号处理和模式识别算法。通过设置阈值和分析趋势,控制系统能够在故障发生之前预测并采取行动。

故障预测系统的架构可能包括数据采集单元、实时处理单元和决策执行单元。数据采集单元负责从各种传感器收集数据,实时处理单元分析数据并检测异常模式,决策执行单元根据分析结果控制执行器动作。

下面是一个故障检测系统的数据流图:

```mermaid

graph TD

A[Start] --> B[Data Collection]

B --> C[Data Analysis]

C --> D[Pattern Recognition]

D -->|Normal Operation| E[Continue Monitoring]

D -->|Anomaly Detected| F[Control Action]

E --> B

F --> G[Execute Corrective Actions]

```

### 2.2 石油化工行业应用

在石油化工行业中,前馈反馈控制系统不仅提高了生产效率和安全性,还在能源管理和过程控制方面发挥着关键作用。

#### 2.2.1 过程控制与安全

过程控制系统在石油化工行业中用于维持反应器、蒸馏塔等设备的稳定运行。通过精确控制温度、压力、流量和化学物质的比例,前馈反馈控制系统能够有效预防事故并确保产品质量。

例如,对于一个裂解炉的控制系统,控制逻辑可能会包含以下步骤:

```plc

IF Pressure > SafeLimit THEN

ReduceInletFlow()

ELSEIF Temperature < Target THEN

IncreaseFuelSupply()

ELSEIF FlowRate < Desired THEN

AdjustValveOpening()

END IF

```

在该逻辑中,控制系统通过降低进料流量来控制过高的压力,增加燃料供应以提高温度至目标范围,以及调整阀门开度来控制流速。

#### 2.2.2 能源管理系统

能源管理系统采用前馈反馈控制机制,优化能源使用效率,减少能源浪费,并监控环境排放。这样的系统有助于企业降低运营成本并满足日益严格的环境法规。

一个简单的能源管理系统的伪代码可能如下:

```plc

WHILE SystemOperational DO

MonitoringEnergyUsage()

CompareAgainstBaseline()

IF ExcessiveUsage THEN

ImplementConservationMeasures()

END IF

END WHILE

```

该代码块通过不断监测能源使用情况,并与基准线进行比较,一旦发现超出正常范围的使用,立即实施节能措施。例如,控制系统可能通过调节加热器或空调的运行时间来响应变化。

### 2.3 电力系统应用

电力系统是现代工业和民用基础设施的核心。前馈反馈控制系统在负荷平衡与调度以及电网稳定性分析方面起着至关重要的作用。

#### 2.

0

0