优化你的电机设计:MotorSolve 4.0 参数调整与性能分析指南

发布时间: 2025-01-03 04:49:11 阅读量: 13 订阅数: 16

MotorSolve 4.0 电机设计使用手册

# 摘要

随着电机设计的复杂性和应用范围的扩大,设计优化的需求日益增长。本文概述了电机设计优化的各个方面,从MotorSolve 4.0软件的基础知识讲起,包括其界面、功能、电机建模、材料库以及损耗分析。进一步深入探讨了参数调整的理论基础和实践应用,性能分析的深度探索,以及高级设计优化技巧。最后,本文展示了MotorSolve 4.0在实际工程中的应用案例,并对其未来的发展趋势进行了展望,强调了自动化设计和多目标优化在电机设计领域的潜力。

# 关键字

电机设计优化;MotorSolve 4.0;参数调整;性能分析;多目标优化;自动化设计

参考资源链接:[MotorSolve 4.0电机设计全攻略:功能与案例详解](https://wenku.csdn.net/doc/5gdx86azo5?spm=1055.2635.3001.10343)

# 1. 电机设计优化概述

电机设计优化是一个多学科交叉的过程,旨在提高电机的性能和效率,减少能量消耗和制造成本。在电机设计中,工程师必须考虑多种因素,如力矩输出、转速、效率、热管理以及成本等。传统设计方法依赖于经验法则和反复的原型测试,这既耗时又成本高昂。因此,现代电机设计领域已逐渐转向借助先进的计算机辅助设计(CAD)工具和仿真软件来实现优化。在众多工具中,MotorSolve 4.0因其直观的用户界面、强大的电机建模能力以及仿真与分析功能而备受关注。通过MotorSolve 4.0,设计师能够有效地调整电机参数,快速得到性能反馈,并最终达到优化设计的目的。在本文中,我们将探讨电机设计优化的基础知识、MotorSolve 4.0的应用、性能分析和优化技巧,并分享实际工程案例以及展望未来的发展趋势。

# 2. MotorSolve 4.0的基础知识

MotorSolve 4.0是业界领先的电机设计和分析软件,它为电机工程师提供了一站式的解决方案,从概念设计到详细设计,再到分析验证。本章将详细介绍MotorSolve 4.0的用户界面布局、核心功能模块、电机建模、材料库和损耗分析等方面。

## 2.1 MotorSolve 4.0的界面与功能介绍

### 2.1.1 用户界面布局和使用流程

MotorSolve 4.0的用户界面布局清晰直观,将主要的操作和功能以标签页和菜单的形式展示在界面上。用户初次打开软件会看到以下界面布局:

- **主工具栏**: 包含文件管理、视图、电机类型选择等常用操作。

- **快速访问栏**: 提供了快速设置电机参数和进行仿真等功能的快捷方式。

- **设计工作区**: 显示当前电机模型的3D视图和相关参数配置。

- **参数面板**: 用于输入电机设计的具体参数。

- **状态栏**: 显示当前操作的状态和进度。

- **帮助与文档**: 提供软件使用教程和官方文档。

使用流程如下:

1. **选择电机类型**:通过主工具栏或快速访问栏选择要设计的电机类型,例如永磁同步电机(PMSM)或感应电机(IM)。

2. **配置参数**:在参数面板中输入电机的主要参数,如绕组、气隙和磁性材料等。

3. **查看3D模型**:在设计工作区查看电机3D模型,并根据需要调整视图。

4. **进行仿真**:设置仿真参数,并运行仿真来验证电机性能。

5. **分析结果**:在仿真完成后,查看性能图表和分析报告,并根据结果优化电机设计。

### 2.1.2 核心功能模块详解

MotorSolve 4.0的核心功能模块包括:

- **参数化建模模块**:允许用户从基础参数出发,系统自动生成3D电机模型。

- **有限元分析模块**(FEA):提供精确的电机磁场和热场仿真。

- **优化工具**:使用遗传算法和响应面优化等技术进行参数优化。

- **设计验证工具**:提供性能图表和详细的分析报告,帮助设计者判断电机性能。

## 2.2 MotorSolve 4.0的电机建模

### 2.2.1 电机类型的选择与配置

MotorSolve 4.0提供多种电机类型供用户选择,包括但不限于:

- 永磁同步电机 (PMSM)

- 感应电机 (IM)

- 开关磁阻电机 (SRM)

- 同步磁阻电机 (SynRM)

配置电机类型时,用户需要根据应用需求选择合适的电机类型并输入相关设计参数。例如,在设计PMSM时,可能需要输入如下参数:

- 绕组类型(集中绕组、分布绕组)

- 极数和槽数

- 转子结构(内置式、外置式永磁体)

- 永磁体材料

### 2.2.2 定转子参数设置与调整

在MotorSolve 4.0中,定子和转子的参数设置是电机建模的关键步骤。具体参数包括:

- **定子参数**:包括定子外径、内径、长度、铁心材料、槽型设计等。

- **转子参数**:包括转子外径、长度、永磁体的尺寸和形状等。

调整这些参数时,用户可以:

- 手动输入参数值。

- 使用内置参数计算器估算合适的数值。

- 通过参数优化工具自动搜索最佳参数组合。

### 代码块:使用MotorSolve 4.0的脚本语言进行参数设置

```matlab

% 示例代码:通过MotorSolve的脚本接口设置电机参数

ms = MotorSolveModel('PMSM'); % 创建一个PMSM电机模型

ms.Stator.OuterDiameter = 150; % 设置定子外径

ms.Stator.CoreLength = 120; % 设置定子铁心长度

ms.Rotor.PoleNumber = 8; % 设置永磁体极数

% 设置转子参数

ms.Rotor.Magnet.PMOuterDiameter = 100; % 永磁体外径

ms.Rotor.Magnet.PMInnerDiameter = 80; % 永磁体内径

ms.Rotor.Magnet.Thickness = 5; % 永磁体厚度

% 执行仿真并获取结果

simResult = ms.SolveFEA();

```

在上述代码中,我们使用了MotorSolve提供的脚本语言来设置电机的基本参数,然后执行有限元分析(FEA)。代码执行后,用户可以获取电机性能的仿真结果。

## 2.3 MotorSolve 4.0的材料库和损耗分析

### 2.3.1 材料库的管理和应用

MotorSolve 4.0拥有一个庞大的材料库,包括各种电机常用的磁性材料、绕组材料和绝缘材料等。用户可以通过材料库轻松选择合适的材料,并将其应用到电机设计中。

材料库的主要特点包括:

- 丰富的材料选项:提供了包括硅钢片、非晶合金、铁氧体和稀土永磁材料等多种选择。

- 参数化特性:每种材料都有详细的参数化性能曲线,如磁化曲线、损耗曲线等。

- 用户自定义材料:用户可以添加自定义材料并管理它们的属性。

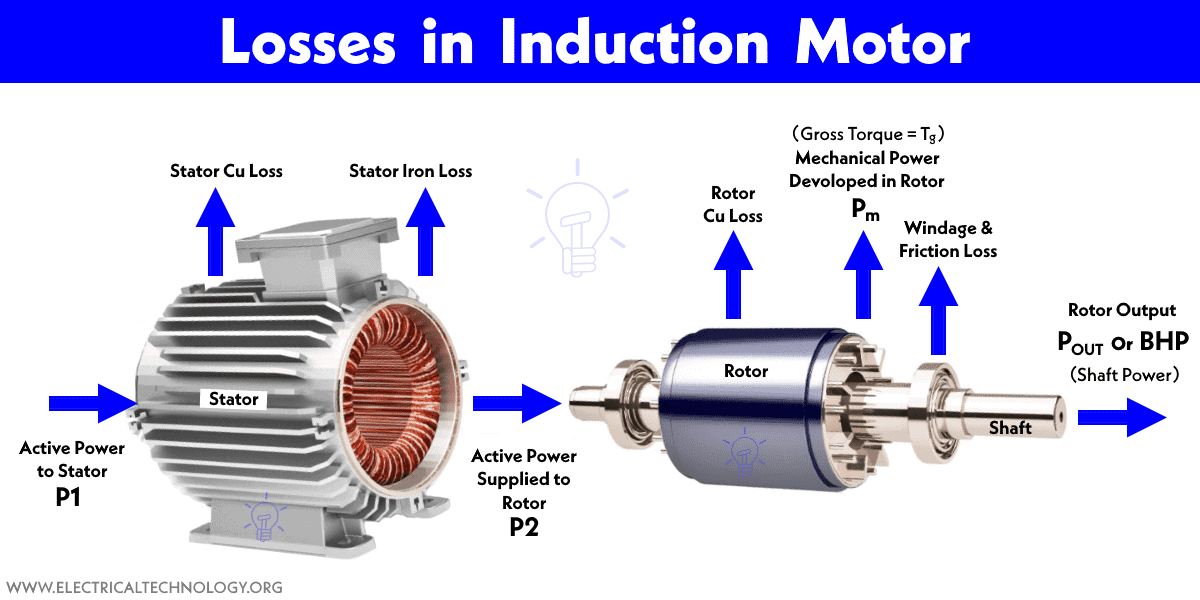

### 2.3.2 损耗计算与分析方法

电机在运行过程中会因各种因素产生损耗,包括铜损、铁损、机械损耗和杂散损耗等。MotorSolve 4.0提供了一套完善的损耗分析工具,帮助用户精确计算并分析这些损耗。

主要的损耗分析方法包括:

- **铜损分析**:通过计算绕组中的电流和电阻,得出铜损。

- **铁损分析**:结合电机的磁通密度和材料的磁性能数据,计算铁损。

- **机械和杂散损耗**:通过预设的估算公式或用户提供的实验数据进行估算。

在MotorSolve 4.0中,损耗分析结果可以通过图表和报告形式展示,以辅助用户进行电机的优化设计。

### 表格:MotorSolve 4.0损耗分析结果示例

| 损耗类型 | 计算结果 | 单位 |

| -------- | -------- | ---- |

| 铜损 | 150 | 瓦特 |

| 铁损 | 85 | 瓦特 |

| 机械损耗 | 20 | 瓦特 |

| 杂散损耗 | 10 | 瓦特 |

在上表中,列出了电机在某一操作条件下的总损耗组成。通过这些数据,设计者可以针对不同损耗类型进行优化设计。

通过本章节的介绍,读者可以了解MotorSolve 4.0在电机建模、材料选择和损耗分析方面的基础知识。下一章,我们将深入探讨参数调整的理论与实践,以及如何利用MotorSolve 4.0进行高效的电机设计优化。

# 3. 参数调整的理论与实践

### 3.1 参数调整的理论基础

#### 3.1.1 电机参数对性能的影响

电机设计与优化过程中的参数调整是影响电机性能的关键因素。电机的主要性能参数包括转矩、转速、效率、功率因数等。这些性能指标直接受到电机内部物理参数的影响,如绕组匝数、铁芯材料特性、磁极配置、定转子尺寸等。

- **转矩和转速**: 绕组匝数的增加可以提高转矩,但同时会降低转速。转子设计中磁路的有效长度也会影响转矩和转速的关系。

- **效率**: 电机效率受铁损和铜损影响,优化电机参数以减小这些损失可以提高电机的效率。

- **功率因数**: 功率因数受电机设计中使用的材料和设计参数的影响,其中铁芯材料的磁导率和绕组布局是主要影响因素。

理解这些基础理论对于进行有效的参数调整至关重要,它指导工程师在设计初期预测和评估电机的性能,并为后续的优化提供依据。

#### 3.1.2 最优化设计的目标和方法

电机设计优化的目标是在满足性能需求的同时,达到成本、尺寸、重量和效率的最佳平衡。最优化设计方法包括

0

0