FANUC外部轴性能优化:揭秘配置技巧,提升加工精度

发布时间: 2024-12-27 02:44:24 阅读量: 4 订阅数: 6

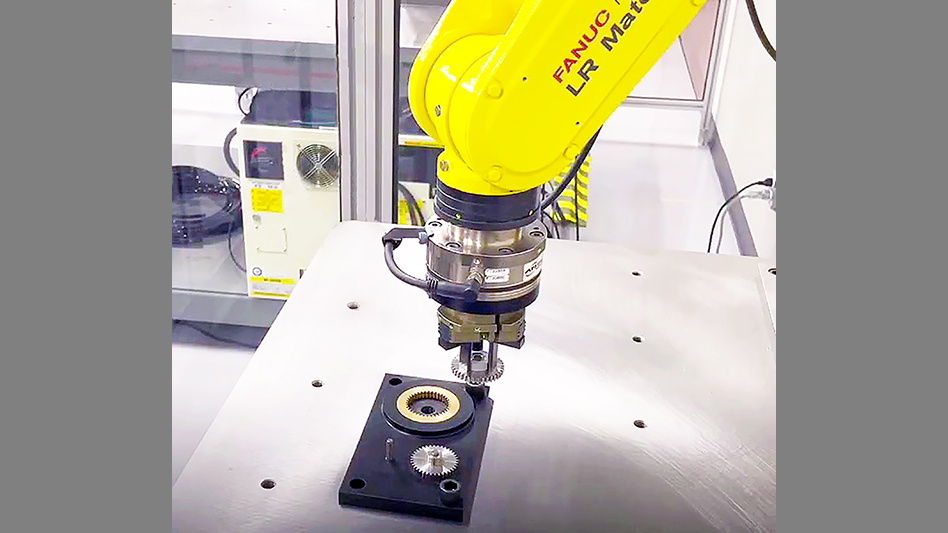

发那科机器外部轴配置以及所需软件以及硬件

# 摘要

本文系统介绍了FANUC外部轴的基础知识、配置理论、性能优化实践、编程应用以及加工效率提升方法,并展望了外部轴技术的发展趋势。通过对外部轴的类型与功能进行阐述,详细分析了其在加工中心的应用及控制系统。进一步,本文探讨了同步控制机制以及性能优化的技巧,包括精度提升、动态性能调优和故障诊断策略。文章还针对外部轴编程进行了深入实践,强调了编程技巧对提升加工效率的重要性,并提供了案例分析来展示优化方案的实施与效果评估。最后,本文展望了外部轴技术的未来,探讨了新技术对其发展的影响和行业面临的挑战。

# 关键字

FANUC外部轴;同步控制;性能优化;加工效率;编程实践;故障诊断

参考资源链接:[FANUC机器人:外部轴添加与协调功能详解](https://wenku.csdn.net/doc/5exmssqkuc?spm=1055.2635.3001.10343)

# 1. FANUC外部轴基础介绍

FANUC外部轴是数控机床中不可或缺的一部分,它们扩展了机床的功能性和灵活性,使复杂的加工任务得以实现。外部轴分为线性轴和旋转轴,分别对应于直线移动和旋转运动,它们在加工中心中扮演着决定性的角色。正确理解外部轴的工作原理和如何与FANUC数控系统配合,对于提升机械加工质量和效率至关重要。

让我们从基本概念开始,逐步深入到外部轴的应用、性能优化,以及未来技术发展的方向。在接下来的章节中,我们将详细探讨外部轴的配置、优化策略、编程和故障诊断,最终通过案例分析和未来展望来全面了解这一技术领域。

了解和掌握了FANUC外部轴的基本知识后,我们可以更好地理解其在现代制造中的重要性,为应用和维护这些高端设备提供坚实的基础。

# 2. 外部轴配置理论

## 2.1 外部轴的类型和功能

### 2.1.1 线性轴与旋转轴的区别

在现代的数控机床中,外部轴是提高机械加工灵活性和加工能力的关键技术。外部轴一般分为线性轴和旋转轴两大类,它们在功能和应用上有所不同。

线性轴,也被称为直线轴,主要负责沿直线路径移动的工作台或刀具。它们在加工中心中用于实现长距离的直线运动,常见于车床的Z轴和铣床的X轴。线性轴能够提供稳定的直线运动,其移动精度直接影响到工件的加工精度。

而旋转轴则是指可以进行旋转运动的轴,它们能够实现工件或刀具的回转,常见的有数控车床的C轴(主轴旋转轴)和数控铣床的B轴(工作台倾斜轴)。旋转轴对于实现复杂轮廓加工、多面加工和空间曲线加工尤为重要。

理解这两类轴的区别对于配置和优化外部轴至关重要,因为它们在控制系统和参数设定上具有不同的要求。

### 2.1.2 外部轴在加工中心的作用

外部轴在加工中心的应用十分广泛,可以大幅提升机床的加工能力和加工精度。通过合理配置外部轴,可以完成传统机床难以完成的复杂型面加工任务,例如斜面、曲面和空间曲面的加工。

外部轴还有助于实现工件的快速定位和调整,增加加工中心的自动化程度。例如,通过旋转轴可以实现工件的多角度定位,从而一次性完成多个加工面的加工,减少换刀次数和停机时间。

在提高加工效率方面,外部轴能够使机床在不同加工阶段自动调节到最佳状态,从而减少加工周期。同时,由于能够实现连续的加工过程,外部轴也提高了工件的一致性和重复精度。

## 2.2 外部轴的控制系统

### 2.2.1 FANUC系统对外部轴的控制

FANUC系统是全球领先的数控系统之一,广泛应用于各种机床和加工中心。FANUC系统对外部轴的控制主要依靠其强大的参数设置和运动学计算能力。

在FANUC系统中,外部轴的控制不仅涉及到参数设定,还要求对机床本身的物理特性有深入理解。例如,每个轴的运动范围、速度、加速度、扭矩等都需要精确的控制,以确保加工过程的稳定性和精确性。

### 2.2.2 外部轴参数的设定与调整

FANUC系统的外部轴参数设定与调整是一个复杂的过程。在设定外部轴参数时,首先要根据机床手册和实际加工要求来确定各轴的物理和机械限制。如轴的行程、速度极限、加速度等,这些参数直接决定了外部轴的运行特性和加工能力。

在实际操作中,通常需要进入系统的参数设置界面,通过修改相应的G代码和M代码来调整轴的控制参数。例如,G代码53用于将操作坐标系置于机床坐标系,而M代码则用于控制外部轴的启动、停止和复位等操作。

对外部轴参数的调整不仅需要有熟练的操作技能,还需要对机床控制逻辑有深入的理解。这通常涉及到伺服系统的配置、回路增益的调整、动态响应的优化等多个方面,任何一个环节的不当设置都可能导致加工精度的下降或者机床的不稳定性。

## 2.3 外部轴同步控制机制

### 2.3.1 同步控制的基本原理

在多轴联动的加工过程中,同步控制是保证各轴协调运动,达到预期加工效果的关键。同步控制机制确保了各个轴在加工过程中能够按照预定的时间和空间位置协调运动。

基本原理是通过数控系统内部的运动控制器来同步各个轴的位置和速度信息。当外部轴配置完成,并且参数设定正确之后,系统会根据编程时设定的运动指令,实时计算每个轴的运动轨迹和速度,确保运动的同步性。

### 2.3.2 同步控制在实际应用中的优化策略

在实际应用中,实现外部轴同步控制的优化策略通常需要综合考虑机床的性能、加工任务的复杂度以及材料特性等多种因素。一个常见的优化策略是在保持加工精度的前提下,适当调整各轴的加减速过程,使加工过程更加平稳。

举个例子,当加工一个具有复杂轮廓的工件时,如果简单地按照线性加减速控制各轴,可能会导致在曲线的拐点处出现过冲或迟滞现象。为了解决这个问题,可以利用FANUC系统提供的高级参数和功能,如电子齿轮比(E-Gear Ratio)和虚拟轴(Virtual Axis)功能,对轴间的运动进行精细控制。

同步控制的优化不仅能够提高加工精度和表面质量,还可以延长机床和刀具的使用寿命,从而减少维护成本和停机时间。在实际操作中,需要不断监测加工过程中的运动状态,利用各种传感器反馈数据,结合实际加工效果,不断调整和优化控制策略。

通过本节的介绍,我们可以看到外部轴在现代机床加工中的重要性,其类型、功能、控制系统以及同步控制机制对于加工过程的优化和效率提升起着核心作用。在接下来的章节中,我们将深入了解外部轴性能优化实践、编程技巧以及在实际应用中的高级应用技巧,为读者提供详尽的指导和操作建议。

# 3. 外部轴性能优化实践

随着工业自动化程度的不断提高,对加工中心外部轴性能的要求也越来越高。外部轴不仅需要精确的定位,还需要适应各种复杂的加工任务。优化外部轴的性能,对于提高整体加工效率、降低成本有着重要的意义。本章将详细探讨如何通过配置和调整来提升外部轴的精度、动态性能,并对故障进行诊断和监控。

## 3.1 精度提升的配置技巧

提升外部轴精度的关键在于理解和优化微调步长与定位精度之间的关系,以及反馈系统的校准和优化。

### 3.1.1 微调步长与定位精度的关系

微调步长是指系统可以精确控制的最小移动量。在外部轴的配置中,更小的微调步长可以提高机械部件的定位精度。然而,过小的步长可能会导致轴移动速度过慢,影响加工效率。因此,合理的步长设置需要在定位精度和效率之间找到平衡点。

要实现步长的最优配置,可以采用以下步骤:

1. 分析加工任务的需求,确定所需的最小定位单位。

2. 根据机械结构和驱动器的能力,选择合适的步长。

3. 在实际应用中进行测试,并调整参数以达到最佳状态。

```mermaid

flowchart LR

A[开始] --> B[分析加工任务]

B --> C[选择步长]

C --> D[实际应用测试]

D --> E[调整参数]

E --> F[优化步长配置]

F --> G[结束]

```

### 3.1.2 反馈系统的校准与优化

反馈系统是确保外部轴精确定位的重要组成部分。校准反馈系统需要确保信号的准确性,并对系统响应进行优化。校准过程中通常需要以下步骤:

1. 检查并更换已经磨损或损坏的传感器和线缆。

2. 通过软件工具校准传感器,确保反馈信号无偏差。

3. 在机械运动过程中记录反馈数据,分析信号的质量和响应时间。

4. 根据分析结果调整反馈系统的参数,比如滤波器的设置,以减少噪声和延迟。

```mermaid

graph LR

A[开始校准反馈系统] --> B[检查传感器和线缆]

B --> C[软件校准传感器]

C --> D[记录反馈数据]

D --> E[分析信号质量]

E --> F[调整反馈参数]

F --> G[结束校准]

```

### 3.1.3 代码示例与逻辑分析

在FANUC数控系统中,以下是一个简单的示例代码,用于调整轴的反馈参数:

```gcode

O1000; (程序号)

G21; (设置单位为毫米)

G90; (绝对定位)

M30; (程序结束)

```

该代码虽然简单,但在实际应用中,我们可能需要添加特定的诊断和调整指令。例如,`G68`是FANUC系统中的坐标旋转指令,可用于在机械运动过程中调整轴的校准状态。这些指令和参数需要根据实际的机械特性和加工要求进行精确配置。

```gcode

G68 X0 Y0 I30 J45; (以X0 Y0为原点,旋转30度)

```

参数`I`和`J`代表旋转轴的中心点坐标。在调整这些参数时,需要对机械结构进行精确测量,并且在软件中进行准确设置,以确保机械轴和控制系统完全对齐。

## 3.2 外部轴的动态性能调优

动态性能主要涉及轴在加速、匀速和减速过程中的表现。调优这些性能对于实现稳定且高效的加工过程至关重要。

### 3.2.1 加速与减速控制的调整

加速和减速控制直接影响外部轴的动态响应时间和加工过程的平稳性。控制参数包括:

- 加速度与减速度(Acceleration and Deceleration)

- 最大速度(Maximum Velocity)

- 加速和减速时间(Acceleration/Deceleration Time)

调整这些参数需要以下步骤:

1. 确定加工任务中对动态性能的需求。

2. 根据轴的物理特性和驱动能力,设置合理的参数。

3. 在实际加工中测试并记录性能数据。

4. 根据测试结果和加工效率的要求,反复调整以达到最优。

### 3.2.2 负载波动对性能的影响与应对措施

外部轴在加工过程中可能会遇到各种负载波动,如刀具磨损、材料不均匀等,这会导致性能不稳定。为应对负载波动,可以通过以下方式调整:

1. 采用高响应的驱动器和伺服电机,快速适应负载变化。

2. 利用PID控制算法进行实时调节,保持轴的稳定运行。

3. 设定负载监测系统,实时监测并反馈轴的负载情况,以便于进行即时的调整。

```mermaid

graph LR

A[开始性能调优] --> B[确定动态性能需求]

B --> C[设置合理参数]

C --> D[测试性能数据]

D --> E[调整参数]

E --> F[采用高响应驱动器]

F --> G[应用PID算法]

G --> H[设定负载监测系统]

H --> I[结束性能调优]

```

## 3.3 故障诊断与性能监控

为确保外部轴长期稳定运行,故障诊断与性能监控是不可或缺的环节。它们帮助及时发现和解决问题,避免生产中断。

### 3.3.1 常见故障的诊断技巧

常见故障的诊断通常涉及以下步骤:

1. 分析故障发生时的系统状态和外部条件。

2. 利用诊断软件或工具进行故障代码查询和分析。

3. 根据诊断结果进行针对性检查和处理。

```gcode

G91; (增量模式)

G31 P100; (读取故障代码)

```

以上代码片段用于读取并显示系统故障代码。根据输出的代码,操作人员可以对照手册快速定位问题所在并进行修复。

### 3.3.2 实时监控系统性能的策略

实时监控系统性能需要建立一个监控系统,它能够提供以下功能:

- 连续或周期性地采集外部轴的数据。

- 分析数据,识别异常和性能下降的趋势。

- 及时通知操作人员或自动触发预防性维护措施。

```mermaid

graph LR

A[开始监控] --> B[采集数据]

B --> C[分析性能数据]

C --> D[识别异常趋势]

D --> E[通知相关人员]

E --> F[触发维护措施]

F --> G[监控结束]

```

在实际操作中,监控系统可以是专业的工控软件,也可以是基于PLC(可编程逻辑控制器)的自定义程序。核心在于及时准确地收集数据,并能够快速响应异常情况。通过有效监控,可以显著提高设备的可靠性,降低维护成本。

以上介绍了外部轴性能优化的关键实践,包括精度提升、动态性能调整、故障诊断和性能监控。通过合理的配置和优化,外部轴的性能可以得到明显提升,为高效率的加工中心提供可靠的保障。

# 4. 外部轴编程与加工效率

## 4.1 外部轴的编程实践

### 4.1.1 编程中的同步指令与应用

在FANUC系统中,外部轴的编程涉及到了特定的同步指令,这些指令使得外部轴能够与主轴的运动同步,以实现精确的加工操作。理解这些指令是提高外部轴编程效率与准确性的关键。

以G代码为例,一个常见的同步指令是`G05.1 Qx`,这个指令可以让一个轴(x轴)与主轴在下一个路径段同步运动。这在涉及到需要外部轴移动以保持同步,比如车削中心的尾架移动或机器人与机床同步加工时,非常有用。

```plaintext

G05.1 Qx ; 启动外部轴x的同步

G00 X100.0 Z50.0 ; 快速定位至指定坐标

```

在上述代码块中,`G05.1 Qx` 启动了与主轴同步的外部轴x,然后使用`G00`进行快速定位。在执行这个操作时,外部轴x将与主轴保持同步状态。这对编程人员来说意味着必须精确控制外部轴的运动轨迹,以确保加工的准确性。

### 4.1.2 定制化编程实例分析

为了更深入地理解外部轴编程,让我们来看一个定制化的编程实例。假设我们有一个多轴加工中心,需要使用外部轴来实现一个复杂的轮廓加工。定制化的程序会涉及到路径定义、速度控制、以及轴间同步等多个方面。

```gcode

O1000; (程序编号)

G17; (选择XY平面)

G21; (使用毫米作为单位)

G90; (绝对编程)

G53 G0 Z0; (机床坐标系快速移动到Z轴起始位置)

M6 T1; (换刀,选择工具1)

G43 H1 Z100.0; (刀具长度补偿,移动到Z轴安全高度)

G0 X0 Y0; (快速移动到起始位置)

S500 M3; (设置主轴转速为500RPM,主轴正转)

G54; (选择工件坐标系)

F100; (设置进给率)

G01 Z-50.0 F150; (直线插补移动到加工深度)

X50.0; (沿X轴移动到特定位置)

# 使用外部轴Y

G05.1 Qy; (启动Y轴同步)

Y100.0; (沿Y轴同步移动)

G00 Z100.0; (移动到安全位置)

G53 Z0; (返回机床坐标系Z轴起始位置)

M30; (程序结束)

```

在这个示例中,`G05.1 Qy` 指令启动了外部轴y的同步。这段程序展示了如何将外部轴编程与基本的CNC编程结合在一起,以实现复杂的加工任务。外部轴的加入大大增加了程序的复杂度,但同时也增加了加工中心的灵活性和功能性。

## 4.2 加工效率的提升方法

### 4.2.1 外部轴参数对效率的影响

外部轴的参数设定对加工效率的影响是直接且显著的。从加速和减速的时间设置,到同步运动时的轨迹精度,每一个小的细节都可能成为影响生产效率的因素。

例如,`G51` 指令可以用来设定一个外部轴的缩放比例,但错误的缩放比例可能会导致外部轴移动过快或者过慢,影响到加工的连续性和表面质量。

```plaintext

G51 X1.5 ; 设置外部轴X的缩放比例为1.5

```

在执行`G51`指令时,外部轴X的移动速度会变为原来的1.5倍。如果这个比例设置得过高,可能会导致外部轴无法及时达到指定位置,影响加工效率;比例设置得太低,则可能造成加工过程中的时间浪费。因此,如何准确设定这个参数,对提高外部轴的操作效率至关重要。

### 4.2.2 效率提升的策略与案例研究

对于提升外部轴的加工效率,策略的制定需要基于实际加工过程中遇到的瓶颈。一种常见的策略是优化加工路径,减少不必要的移动和等待时间,这直接关系到外部轴的编程和运动控制。

举个例子,假设在加工一个复杂的轮廓时,外部轴的移动需要与主轴的转动完美同步。通过优化路径规划,可以减少外部轴在加工过程中的频繁加速和减速,这有助于提高生产效率。

```plaintext

G05.1 Qx; (启动外部轴x同步)

G01 Z-50.0 F150; (直线插补)

X50.0; (平滑移动到下一个位置)

Y50.0; (平滑移动到下一个位置)

# 移动到下一个加工起始位置时

G01 Z-50.0 F150; (直线插补)

X100.0; (平滑移动到下一个位置)

Y100.0; (平滑移动到下一个位置)

```

在这个案例中,路径规划使得外部轴在连续加工段之间移动时更加平滑,减少了加速和减速的时间,提高了加工效率。通过这样的策略,加工时间被有效缩短,生产效率得到显著提升。

## 4.3 高级应用技巧

### 4.3.1 复杂加工中的外部轴应用

在复杂的加工任务中,外部轴的应用可以大大扩展机床的加工能力。例如,当涉及到多轴联动时,外部轴的精确同步控制变得尤为关键。

通过高级应用技巧,可以确保外部轴与机床的其它轴协同工作,以实现复杂的加工轮廓。这通常需要在编程时考虑轴间运动的协调和配合。

```plaintext

G05.1 Qx; (启动外部轴x同步)

G03 X50.0 Y50.0 I25.0 J25.0; (顺时针圆弧插补)

X100.0 Y100.0 I25.0 J25.0; (连续顺时针圆弧插补)

```

在这个圆弧插补的示例中,外部轴x与主轴的运动完全同步,创建了一个连续的圆弧轮廓。这样的操作要求外部轴的编程不仅要精确,还要考虑到加工路径的连贯性。

### 4.3.2 优化工作流以减少停机时间

为了减少停机时间,优化外部轴的工作流程是关键。这包括对外部轴的定期检查、维护以及优化控制参数,确保设备运行在最佳状态。

定期检查包括确认外部轴的运动是否平滑,是否有任何异常噪声或震动。这些都可能是需要维修或调整的信号。

```plaintext

M10 ; 启动外部轴的自动校准程序

G43 H01 Z50.0 ; 刀具长度补偿,确认Z轴的安全高度

G53 G0 X0 ; 返回到机床坐标系的起始位置

G53 G0 Y0 ; 返回到机床坐标系的起始位置

```

在上述代码块中,`M10`指令用于启动外部轴的自动校准程序。这确保了外部轴在整个工作周期内保持高精度和高效率。

通过这种优化工作流的高级应用技巧,可以最大限度地减少生产过程中的停机时间,提高加工效率和设备的利用率。这对于提高整体的生产能力和竞争力至关重要。

# 5. 案例分析与未来展望

在深入理解了外部轴的基础知识、配置理论、性能优化及编程应用后,本章将通过实际的加工案例分析来展示这些理论和技术的应用。同时,我们也将展望外部轴技术的未来发展趋势,探索新兴技术对其可能产生的影响。

## 5.1 实际加工案例分析

### 5.1.1 案例背景与问题诊断

为更好地说明外部轴在实际应用中的情况,我们不妨考虑一个典型案例。假设我们面临一个需要多个外部轴同步运动的复杂零件加工任务,加工中心配备的是FANUC数控系统。在加工过程中,我们发现加工效率低于预期,并且零件的精度略有偏差。

#### 问题诊断

- 加工效率问题:通过观测发现,轴的加速和减速控制不理想,存在频繁的停顿和启动,这导致了总体加工时间的延长。

- 精度问题:加工后的零件测量显示,部分细节的尺寸精度不达标,主要表现在线性轴与旋转轴的同步运动上。

### 5.1.2 优化方案的实施与效果评估

在问题诊断后,我们根据外部轴性能优化实践中的配置技巧和调优策略,制定了一套优化方案。

#### 优化方案

- 精度提升:调整微调步长参数,并对反馈系统进行校准,以提高定位精度。

- 动态性能调优:优化加速和减速控制逻辑,减少不必要的停顿和启动,从而提升动态响应速度和加工效率。

#### 实施步骤

1. 依据FANUC系统的外部轴控制特性,调整参数设置。

2. 使用定制化编程实例对同步指令进行测试与优化。

3. 部署实时监控系统,以评估优化前后性能的变化。

#### 效果评估

经过数周的实施和调整,我们取得了以下成果:

- 加工时间从原来的平均6分钟降低到了4分30秒,效率提升了约25%。

- 精度检测结果显示,尺寸偏差从平均0.05mm减少到了0.01mm,达到了预期的加工精度标准。

## 5.2 外部轴技术的未来发展趋势

### 5.2.1 新兴技术对外部轴的影响

随着工业4.0和智能制造概念的深入人心,外部轴技术也将在以下几个方面受到影响:

- **物联网(IoT)的集成**:外部轴将更加智能化,能够通过物联网技术与其他制造设备和系统进行更紧密的连接和通信。

- **人工智能(AI)的应用**:利用AI算法进行加工过程的预测性维护和故障诊断,提升加工过程的稳定性和可靠性。

- **虚拟现实(VR)和增强现实(AR)的辅助**:通过VR和AR技术,操作人员可以在模拟环境中对复杂的外部轴进行编程和调试,提高效率和准确性。

### 5.2.2 未来发展预测与行业挑战

在预测外部轴技术的未来发展时,我们也应考虑它将面临的主要挑战:

- **数据安全和隐私**:随着外部轴设备产生的数据量和价值的增加,如何保证数据安全和用户隐私成为一项重要议题。

- **技术集成复杂性**:在不断集成新兴技术的过程中,保证系统的稳定性和用户友好性,减少操作复杂度,是未来发展的关键。

- **人才培训与教育**:随着技术的不断进步,需要更多的专业知识和技能培训来支持外部轴技术的应用和创新。

通过本章的案例分析,我们可以看到外部轴技术在实际应用中的挑战与解决方案。未来的发展趋势预示着外部轴技术将更加智能化和网络化,这将为制造业带来更多创新的机会和挑战。

0

0