A5伺服驱动器与PLC集成:提升机械控制效率的实践指南

摘要

本文全面介绍了A5伺服驱动器与PLC集成的相关知识,并通过理论分析和实践案例深入探讨了集成技术的实施细节。文章首先概述了伺服驱动器与PLC集成的基础理论,包括通信原理、配置特性及控制系统设计基础。随后,实践应用与案例分析章节详细阐述了硬件集成、软件编程实践及在工业自动化中的应用实例。在高级集成技术与优化部分,文章讨论了实时控制系统的特性、故障处理和系统维护的最佳实践,并展望了未来技术发展的趋势。最终,本文对整合策略和学习资源进行了总结,并提供了进一步学习的途径。通过全面分析,本文旨在为工程师提供系统集成时的指导和优化建议,以提高系统的稳定性和性能。

关键字

伺服驱动器;PLC集成;通信协议;硬件同步;故障诊断;实时控制;工业自动化;系统优化

参考资源链接:松下A5伺服电机驱动器详解:安全操作与全面指南

1. A5伺服驱动器与PLC集成概述

1.1 集成的必要性与应用场景

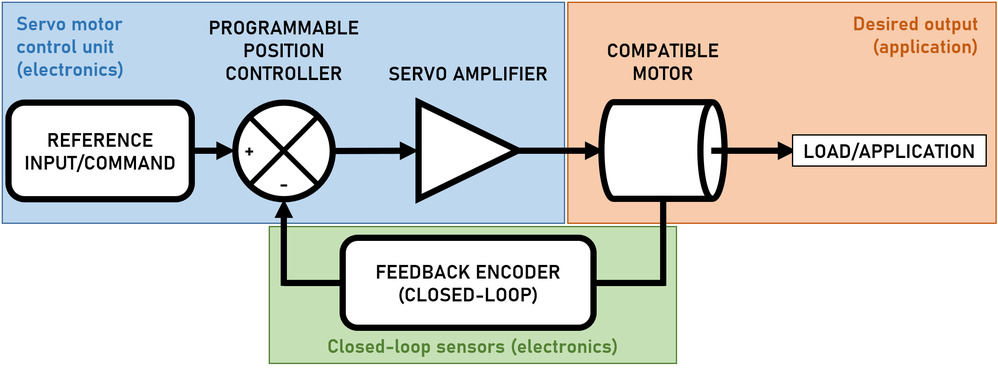

在现代工业自动化领域,精确、快速和可靠的运动控制是提高生产效率和产品质量的关键。A5伺服驱动器与PLC(可编程逻辑控制器)的集成就是这一目标的实现途径之一。通过将A5伺服驱动器的高精度运动控制能力和PLC的逻辑处理能力结合起来,我们可以构建出能够适应复杂工业环境的高性能控制系统。在诸如物料搬运、装配、加工以及包装等环节,这种集成能够极大地提高操作的灵活性和系统的响应速度。

1.2 A5伺服驱动器的特点

A5伺服驱动器是先进运动控制技术的代表,它具备了诸如高响应速度、精确的位置控制以及强大的过载能力等特性。这些特点使得A5伺服驱动器特别适合于需要高动态性能和精确定位的应用场景。例如,在半导体制造、电子组装以及精密定位机械中,A5伺服驱动器能够确保机械设备的高精度运行和长时间稳定工作。

1.3 PLC的作用与优势

PLC在自动化控制中的角色至关重要,它能够根据预设的逻辑程序来控制一系列的机械设备和过程。PLC的优势在于其稳定性和抗干扰能力强,同时编程的灵活性使其能够适应各种复杂的控制需求。PLC与A5伺服驱动器的集成,能够使得控制系统更加智能化,更加适合应对多样化和动态变化的生产任务。这种集成不仅可以实现精确的运动控制,还能够完成复杂的逻辑操作和数据处理。

2. 集成基础理论

2.1 PLC与伺服驱动器的通信原理

2.1.1 PLC与伺服驱动器的基本通信协议

工业控制系统中,PLC(可编程逻辑控制器)与伺服驱动器之间的通信是实现精确控制的关键。基本通信协议定义了两者之间信息交换的规则。常见的通信协议包括Modbus RTU、Modbus TCP、Profinet、EtherCAT等。Modbus RTU使用串行通信,适用于较短距离和较低传输速率的场合;Modbus TCP则是基于以太网的协议,适用于高数据速率和远程通信。此外,还有一种协议为EtherCAT,它以其极低的延迟和高数据吞吐量在高性能系统中受到青睐。

- - **Modbus RTU**: 串行通信,适用于距离短和速率低的场合。

- - **Modbus TCP**: 基于以太网通信,适合远程和高数据速率需求。

- - **EtherCAT**: 低延迟和高吞吐量,适合高性能系统。

2.1.2 串行通信与现场总线技术对比分析

串行通信和现场总线技术是工业控制系统中常见的两种通信方式。串行通信主要通过RS232、RS485或RS422等接口进行数据交换,它成本较低、实施简单,但传输速度和距离受限。与之相比,现场总线技术如Profinet和EtherCAT能够支持复杂的网络结构,有更高的可靠性和数据吞吐量,但成本较高,实施复杂度也较大。

- | 特性 | 串行通信 | 现场总线技术 |

- | ------------- | --------------------------- | ------------------------------ |

- | 成本 | 低 | 高 |

- | 实施复杂性 | 简单 | 复杂 |

- | 传输速度 | 低 | 高 |

- | 距离 | 短距离 | 远距离 |

- | 网络结构 | 简单网络结构 | 支持复杂网络结构 |

- | 可靠性 | 低(无冗余机制) | 高(通常包括冗余机制) |

2.2 A5伺服驱动器的配置与特性

2.2.1 A5伺服驱动器的核心功能介绍

A5系列伺服驱动器是工业自动化领域中常见的高精度伺服产品。其核心功能包括位置控制、速度控制、扭矩控制以及内置的运动控制功能。A5伺服驱动器还支持多种反馈方式,如增量式编码器和绝对式编码器,并能通过先进的控制算法如PID调节,实现高精度的控制需求。

- - **位置控制**: 使伺服电机能够精确定位到指定位置。

- - **速度控制**: 控制伺服电机的转速,以适应不同的速度需求。

- - **扭矩控制**: 控制电机输出的扭矩,满足负载需求。

- - **运动控制**: 集成了复杂的运动控制功能,支持多轴协调控制。

- - **反馈方式**: 支持增量式和绝对式编码器等多种反馈方式。

- - **控制算法**: 采用PID调节等先进的控制算法以实现高精度控制。

2.2.2 A5伺服驱动器的参数设置与优化

参数设置是确保A5伺服驱动器性能发挥的关键步骤。在设置参数时需要考虑电机的额定电压、电流、转矩等技术指标,以及与之匹配的PLC控制器的I/O配置和通信参数。参数设置后,通常还需要进行现场调试和优化,比如调整滤波器设置、加减速参数,以实现最佳性能。

- | 参数类别 | 参数示例 | 作用说明 |

- | ---------------- | ---------------------------- | ------------------------------------ |

- | 电机参数设置 | 电机额定电压、电流、转矩 | 与实际电机技术指标相匹配,保证控制精度 |

- | PLC通信配置 | 波特率、数据位、停止位、校验 | 设置与PLC控制器通信的参数 |

- | 控制参数优化 | 滤波器设置、加减速参数 | 调整以提升系统响应速度和运行稳定性能 |

2.3 PLC控制系统的设计基础

2.3.1 PLC选择标准与集成考量

选择合适的PLC对于集成的成功至关重要。选择标准通常包括输入/输出(I/O)点数、处理速度、内存容量、可扩展性和可靠性等。集成考量因素包括PLC与伺服驱动器的兼容性、支持的通信协议、以及是否有足够的编程能力和软件工具来实现系统集成。

- | 选择标准 | 描述 | 考量因素 |

- | -------------- | ------------------------------ | ----------------------------------- |

- | 输入/输出(I/O) | 系统需要多少输入和输出点 | 确保足够的I/O端口以连接传感器和执行器 |

- | 处理速度 | PLC指令执行的速度和效率 | 影响控制系统的响应时间 |

- | 内存容量 | PLC能存储多少程序和数据 | 决定了程序的复杂性和数据处理能力 |

- | 可扩展性 | PLC能否通过增加模块或组件来扩展 | 适应系统未来可能的升级和扩展 |

- | 可靠性 | PLC的故障率和维护需求 | 高可靠性是工业控制系统的基本要求 |

2.3.2 PLC程序结构与模块化设计

PLC程序的设计应遵循模块化原则,易于管理和维护。一个典型的PLC程序结构包括初始化、主程序循环、中断程序和故障处理等模块。每个模块都承载特定的功能,例如初始化模块负责设置初始状态,主程序循环模块执行控制逻辑,中断程序模块响应实时事件,故障处理模块用于诊断和处理异常。

- | 程序模块 | 功能描述 |

- | ---------- |