【实时监控】:如何使用温度监控预防MAX232_3232烧毁

发布时间: 2024-12-29 22:31:57 阅读量: 7 订阅数: 11

MAX232和MAX3232的发热烧毁如何解决

# 摘要

温度监控系统在工业生产和环境保护中发挥着至关重要的作用。本文首先阐述了温度监控的必要性及其理论原理,进而深入分析了MAX232_3232芯片的工作原理和其潜在的风险因素。文章详细介绍了实时温度监控系统的设计过程,包括硬件选择、软件开发以及系统集成与测试。此外,通过对实施案例的分析,本文探讨了温度监控系统在实际应用中的部署,故障预防措施以及应急响应策略,并分享了成功经验和未来的技术发展趋势。最后,文章总结了温度监控领域的研究成果,并指出了未来研究的方向和技术挑战,强调了预测性维护技术和物联网技术在温度监控领域的应用潜力。

# 关键字

温度监控;MAX232_3232;硬件选择;软件开发;故障预防;技术发展趋势

参考资源链接:[MAX232和MAX3232的发热烧毁如何解决](https://wenku.csdn.net/doc/645e5442543f84448889539a?spm=1055.2635.3001.10343)

# 1. 温度监控的必要性与原理

在现代工业生产和科学研究中,温度监控是一个不可或缺的过程。准确而实时的温度监控可以保证设备的正常运行,避免因过热导致的设备故障甚至安全事故。同时,在一些特殊的生产环境中,如化工、食品加工等领域,温度监控直接关系到产品品质和安全,监控的必要性不言而喻。

## 温度监控的必要性

温度监控的必要性主要表现在以下几个方面:

- 设备保护:过高的温度可能导致设备过早老化甚至损坏,需要实时监控以保护设备安全。

- 工艺要求:在特定的工业生产过程中,精确的温度控制对于保证产品质量至关重要。

- 安全保障:防止因温度异常升高引发的火灾或爆炸事故,确保生产安全。

- 环境监控:在居住和工作环境中,对温度的监控有助于创造舒适的环境,提高生活质量。

## 温度监控的原理

温度监控系统通常包括三个主要组成部分:温度传感器、数据处理单元和用户接口。温度传感器负责实时监测环境或设备的温度,并将温度信号转换成电信号;数据处理单元负责接收、分析这些信号,并进行必要的数据处理;用户接口则将处理后的信息展示给用户,并可提供报警功能。

- **温度传感器**:常见的温度传感器有热电偶、热电阻、半导体传感器等。它们根据物理原理,如塞贝克效应、电阻随温度变化等,将温度变化转换为电信号。

- **数据处理单元**:包括模数转换器(ADC)、微控制器、信号处理器等,用于采集传感器数据,进行必要的转换、处理和存储。

- **用户接口**:包括显示器、报警器等,用于实时显示温度信息并根据预设阈值发出警报。

通过这些基础组件和其之间的协作,温度监控系统能够提供准确、实时的温度信息,确保设备和环境的稳定运行。在接下来的章节中,我们将详细探讨温度监控系统的硬件选择、软件开发、系统集成与测试等关键环节。

# 2. MAX232_3232的工作原理及风险因素

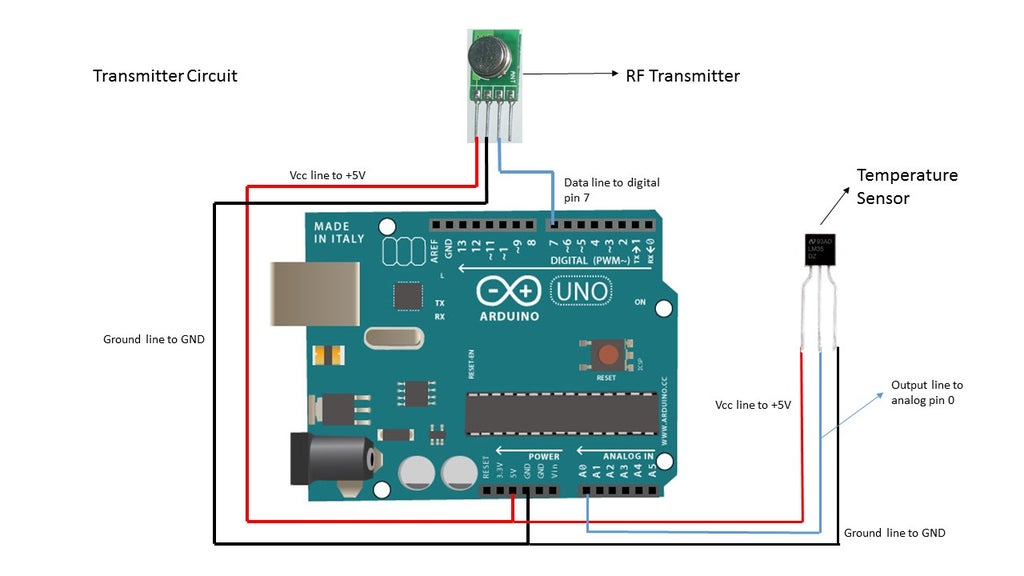

## 3.1 温度监控系统的硬件选择

### 3.1.1 传感器类型及其特性

在设计实时温度监控系统时,正确选择传感器类型至关重要,因为不同类型的传感器具有不同的性能特性、精度、响应时间以及环境适应性。在众多传感器中,热敏电阻和半导体温度传感器是两个常见的选择。

**热敏电阻(Thermistor)** 是一种电阻器件,其电阻值随着温度变化而显著改变。这类传感器分为两类:正温度系数(PTC)和负温度系数(NTC)。PTC热敏电阻在温度升高时电阻增加,而NTC热敏电阻则表现为在温度升高时电阻减少。NTC热敏电阻因其高灵敏度和稳定性,在温度监控系统中得到了广泛应用。

**半导体温度传感器** 一般指的是基于双极结型晶体管(BJT)的温度传感器,或者是集成电路(IC)中的温度传感器。它们的优势在于可以集成到电路板上,具有良好的线性输出特性,并且可以提供与温度直接相关的电压或电流信号。

在选择传感器时,需要考虑以下几个关键参数:

- **温度范围**:传感器必须能在监控系统的预期温度范围内可靠工作。

- **精度和分辨率**:传感器的精度决定了测量值与真实值的接近程度,而分辨率则是指传感器能够检测到的最小温度变化。

- **响应时间**:这是传感器从测量环境改变到输出稳定读数所需的时间。

- **稳定性**:传感器在长时间工作或多次循环后,其输出信号应保持一致。

- **成本**:传感器的成本是项目预算规划中的重要因素。

### 3.1.2 数据采集模块的配置

数据采集模块是温度监控系统的核心,负责读取传感器的数据,并将其转换为可用的电子信号。这一模块通常由模拟数字转换器(ADC)和微控制器(MCU)组成。

**ADC** 的作用是将传感器输出的模拟信号(电压或电流)转换为数字信号,这样MCU才能处理和读取。在选择ADC时,要考虑其采样率、分辨率、精度和输入范围等因素,以确保系统能够准确读取传感器数据。

**MCU** 则是整个数据采集模块的大脑。在选择MCU时,需要评估其处理能力、内存大小、I/O端口数量和种类、通信接口类型(如SPI、I2C、UART等),以及功耗和封装形式等。

在配置数据采集模块时,应当注意以下几个方面:

- **电源管理**:确保模块供电稳定,考虑电源方案的冗余和备份。

- **信号调理**:传感器输出的信号可能需要经过滤波、放大或其他调理才能被ADC正确读取。

- **保护电路**:包括过压、过流保护等,防止意外损坏数据采集模块。

- **固件编程**:编写代码以初始化MCU和ADC,设置适当的采样率和分辨率,以及数据处理算法。

下面展示一个简单的ADC初始化和读取数据的代码示例:

```c

// 初始化ADC的代码段

void ADC_Init() {

// 配置ADC的相关寄存器,设置工作模式、输入通道、采样时间等

// ...

// 启动ADC转换

ADC_StartConversion();

}

// 读取ADC数据的代码段

uint16_t ADC_ReadData() {

// 等待ADC转换完成

while(!ADC_ConversionComplete()) {

// 转换中,可以进行其他任务

}

// 读取转换结果

return ADC_GetConversionResult();

}

int main() {

// 初始化ADC

ADC_Init();

// 主循环,持续读取数据

while(1) {

uint16_t adcValue = ADC_ReadData();

// 使用adcValue进行后续处理

}

}

```

在上述代码中,`ADC_Init()` 负责初始化模数转换器,配置了相关的寄存器以设定其工作状态。`ADC_ReadData()` 函数则等待模数转换完成,并读取转换结果。在主函数 `main()` 中,通过调用这些函数,系统可以持续不断地获取传感器的模拟信号,并将其转换为数字值。

## 3.2 温度监控系统的软件开发

### 3.2.1 数据处理逻辑的设计

一旦硬件部分选择并配置完毕,接下来就是开发软件来处理采集到的温度数据。数据处理逻辑的设计应该能够确保从传感器收集的数据准确无误地转化为用户可读的信息,并且能够根据需要进行进一步分析。

数据处理逻辑包括以下几个主要步骤:

1. **数据采集**:通过数据采集模块获取传感器数据。

2. **数据预处理**:包括数据清洗(去除噪声和异常值)、数据转换(例如,从模拟到数字)等步骤。

3. **数据校准**:如果传感器输出与实际温度之间存在偏差,需要进行校准来保证数据的准确性。

4. **数据分析**:对数据进行统计、趋势分析等,为决策提供依据。

5. **数据存储**:将处理后的数据存入数据库或文件系统中,便于后续的查询和分析。

实现这些步骤通常需要编写一系列的软件代码,并运用各种算法和数据库技术。

下面是一个简单的数据预处理函数的伪代码示例:

```python

def data_preprocessing(raw_data):

"""

处理原始数据,去除噪声,并将数据转换为实际温度值。

假设原始数据是一个包含模拟电压值的列表。

"""

clean_data = []

for value in raw_data:

# 去除异常值

```

0

0