统计过程控制在SMT检验中的应用:质量控制的数学技巧大公开

发布时间: 2024-12-17 19:33:39 阅读量: 32 订阅数: 27

cole_02_0507.pdf

参考资源链接:[SMT焊接外观检验标准详解:IPC-A-610C关键要求](https://wenku.csdn.net/doc/79cwnx7wec?spm=1055.2635.3001.10343)

# 1. 统计过程控制(SPC)与质量保证基础

在现代制造业中,统计过程控制(SPC)是确保产品和服务质量的重要手段。它基于统计学原理,通过连续监测和分析生产过程中的数据来识别和纠正问题,以避免缺陷产品的产生。本章将介绍SPC的基本概念和在质量保证中的作用,为理解后续章节中的高级应用和案例打下坚实基础。

## 1.1 SPC的定义和重要性

统计过程控制(SPC)是一种使用统计学方法监控和控制生产过程的技术。它通过测量产品特性、分析数据、绘制控制图等步骤,来确定过程是否稳定,预测产品和服务的质量。SPC对于任何追求持续改进和卓越运营的企业都至关重要。

## 1.2 SPC中的核心工具和方法论

SPC的核心工具包括控制图、帕累托图、直方图、散点图、过程能力分析等。这些工具可以帮助企业监控流程稳定性、识别异常、确定过程能力、分析流程变异来源以及预测未来趋势。掌握和运用这些方法论,是实现生产过程质量控制和改进的关键。

# 2. SMT检验与SPC的理论基础

### 2.1 统计过程控制原理

#### 2.1.1 SPC的定义和重要性

统计过程控制(Statistical Process Control,SPC)是一种利用统计学原理对生产过程进行监控和控制的技术,其目的是确保产品和服务的质量满足既定标准。SPC的重要性在于它可以实时检测和诊断生产过程中的异常,从而预防不合格品的产生。SPC使得质量控制从传统的“事后检验”转变为“事前预防”,有助于提高生产效率,降低成本,并最终提升顾客满意度。

在实施SPC时,企业需要收集生产过程中的数据,运用各种统计方法对数据进行分析,识别出生产过程中存在的系统性因素和随机性因素。系统性因素通常指那些可以识别和控制的,而随机性因素则不可预见,如原材料的自然变异等。通过SPC的实施,企业可以将过程控制在既定的规格限之内,提高产品的一致性和可靠性。

#### 2.1.2 SPC中的核心工具和方法论

SPC的核心工具主要包括控制图、流程能力分析、抽样计划和过程改进方法。控制图是最常用的SPC工具之一,它能够展示生产过程的状态以及过程是否有异常变化。控制图通常包括中心线(CL)、上下控制限(UCL/LCL),通过这些界限,操作者可以直观地看到过程是否稳定。

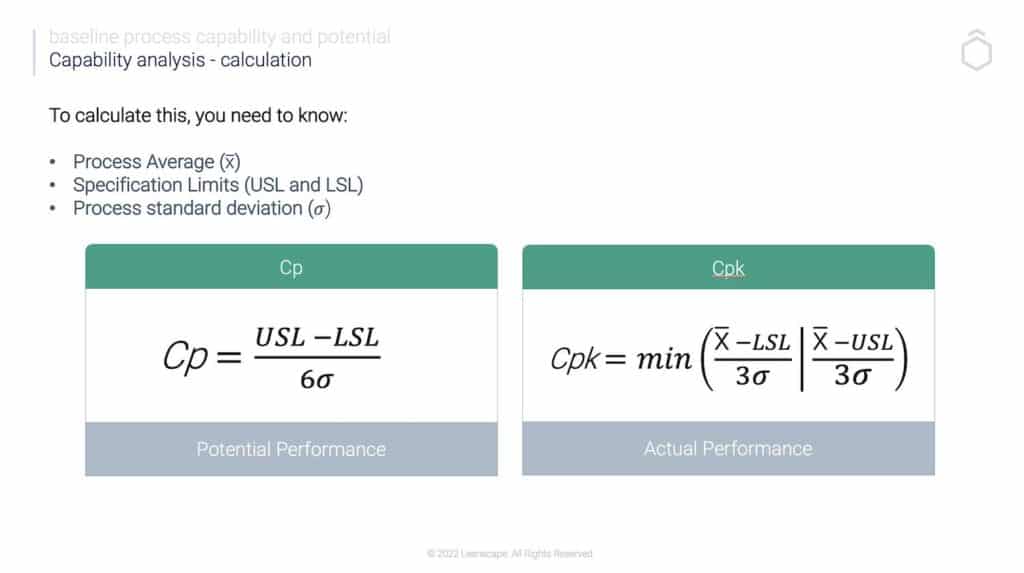

流程能力分析则是评估一个过程是否能够产生符合规格要求的产品。过程能力指数(Cp、Cpk等)是衡量这一能力的关键指标。它们表示过程的中心趋势与规格界限之间的关系,并帮助判断过程是否处于受控状态。

抽样计划用于确定在检验过程中应当抽取多少样本,以及如何选择这些样本。良好的抽样计划能有效地代表整体生产过程,减少检验成本。

过程改进方法如PDCA(计划-执行-检查-行动)循环和六西格玛方法论,则指导企业如何在SPC的基础上持续进行质量改进。

### 2.2 SMT检验流程解析

#### 2.2.1 SMT生产过程概述

表面贴装技术(Surface Mount Technology,SMT)是电子装配领域中的一项关键工艺,它涉及将小型电子元件直接贴装到印刷电路板(PCB)的表面。SMT生产流程可以分为多个主要阶段,包括PCB清洁、锡膏印刷、贴片、回流焊接、检查和测试等。在这个过程中,SPC被用来确保每个阶段的输出都符合质量标准。

在锡膏印刷阶段,确保锡膏的正确量和位置至关重要,这可以通过SPC实现。在贴片阶段,SPC帮助确保元件准确地放置在规定的位置上。回流焊接阶段是生产过程中最关键的部分,SPC在这里用来监测温度曲线,保证焊点的质量。

#### 2.2.2 检验在SMT过程中的作用

检验在SMT生产过程中起到了至关重要的作用。它不仅保证了最终产品的质量,而且在生产过程中发现和修正问题可以大大减少成本和浪费。SPC的检验作用体现在以下几个方面:

1. **早期识别问题**:通过监控关键参数,SPC帮助操作者在生产过程中早期识别出偏离标准的趋势,从而及时采取纠正措施,防止不合格品的产生。

2. **过程稳定性分析**:检验数据可以用来分析过程的稳定性,为过程能力的评估和改进提供数据基础。

3. **过程优化**:通过对过程数据的分析,SPC可以帮助识别过程中的瓶颈和非增值活动,进而通过持续改进的方法对过程进行优化。

检验不仅可以是人工的,也可以是自动化的。自动化检验设备如自动光学检测(AOI)和X射线检测设备能够迅速识别出产品缺陷,大大提高了检验的效率和准确性。

### 2.3 质量控制数学模型的构建

#### 2.3.1 数据收集与分析的方法

在SMT检验中,质量控制的数学模型构建依赖于准确和高效的数据收集与分析方法。数据收集是SPC实施的第一步,它包括测量产品特性和记录与生产过程相关的参数。这些数据必须是客观且一致的,这样才能确保SPC分析的准确性。

数据分析通常涉及以下步骤:

1. **数据整理**:对收集到的数据进行清洗、编码和分类,使其便于分析。

2. **数据描述**:利用统计描述如均值、标准差、偏度和峰度等来描述数据特征。

3. **数据可视化**:借助控制图、直方图、散点图等工具直观展现数据分布和过程状况。

4. **假设检验**:通过T检验、卡方检验等方法对假设进行验证,判断过程是否有显著变化。

5. **相关性分析**:运用相关系数和回归分析来研究变量之间的关系。

此外,数据挖掘和机器学习技术的使用也越来越广泛,它们可以帮助在大规模数据集中发现模式和趋势,实现更为深入的过程洞察。

#### 2.3.2 常用质量控制图的数学原理

质量控制图是SPC的核心工具,它可以显示过程是否受控,以及是否存在特别原因导致的过程变异。控制图的数学原理基于统计学理论,其中心线(CL)通常表示过程的平均值,上下控制限(UCL/LCL)则基于统计原理确定,以覆盖过程变异的大多数情况。

常用的控制图有:

1. **X-bar图**:用于监控过程的平均值,适用于控制变量数据。

2. **R图**:用于监控过程的变差,通常与X-bar图联合使用。

3. **S图**:类似于R图,但适用于大样本数据集。

4. **p图**:用于监控过程中的不良品比例。

5. **np图**:用于监控不良品的计数,与p图类似。

6. **c图**:用于监控不良品数量,适用于计数数据。

7. **u图**:用于监控单位产品的不良品数量,适用于较大的样本。

每种控制图的绘制都有一系列的步骤和计算公式,例如,X-bar图和R图的计算步骤如下:

- 首先,确定样本的大小(n)和抽样频率。

- 计算每个样本的平均值(X-bar)和范围(R)。

- 计算所有样本的总平均值(X-double bar)。

- 计算R的总和(ΣR)和R平均值(R-bar)。

- 计算控制限,其中UCL和LCL是基于X-bar、R和过程的自然变异。

- 在控制图上标记所有样本的X-ba

0

0