【系统集成视角】:DCS与电机控制系统的协同工作原理详解

发布时间: 2024-12-15 20:47:43 阅读量: 4 订阅数: 3

DCS控制系统详解

参考资源链接:[DCS系统电机启停原理图.pdf](https://wenku.csdn.net/doc/646330c45928463033bd8df4?spm=1055.2635.3001.10343)

# 1. DCS与电机控制系统概述

在现代工业自动化领域中,分布式控制系统(DCS)与电机控制系统是保证生产流程连续性和效率的关键技术之一。DCS负责整个工厂的控制与管理,实现了从数据采集到处理、再到控制输出的全过程自动化。而电机控制系统则专注于驱动电机的精确控制,如速度、位置、扭矩等,保证了电机的高效稳定运行。

电机控制系统通常包含电机驱动器、控制器、传感器及执行器等关键组件。通过这些组件的协同工作,电机能够根据控制指令执行各种操作,同时系统还能够提供必要的保护机制,如过载保护、短路保护和温度监控等,以确保电机安全可靠。

深入理解DCS与电机控制系统,是掌握工业自动化核心技术和优化生产流程的前提。在后续章节中,我们将详细探讨DCS的基本原理和组件构成、电机控制系统的组成与功能,以及两者之间的协同机制和实践案例分析。这将有助于从业者深入理解并应用相关技术,推动工业自动化与智能化发展。

# 2. DCS的基本原理和组件

### 2.1 DCS系统架构

#### 2.1.1 控制层结构与功能

分布式控制系统(DCS)的控制层是整个系统的核心,它负责处理来自现场的实时数据,执行控制算法,并将控制指令发送到执行机构。控制层通常由多个控制器构成,每个控制器负责特定的控制任务,如PID控制、逻辑控制等。这种分布式的结构使得整个系统具有很高的可靠性与灵活性。

控制器之间通过网络进行通信,共同协作完成控制任务。为了保证控制的连续性和实时性,DCS控制系统中的控制器通常具备冗余设计。当主控制器发生故障时,备用控制器可以立即接替工作,确保系统的稳定运行。

控制层还包括实时数据库,用于存储历史数据和瞬时数据。这些数据对于控制策略的调整、故障诊断以及生产报告的生成都是至关重要的。

#### 2.1.2 监控层与人机界面

监控层主要由操作员工作站和工程师工作站组成,为操作人员提供了一个图形化的人机界面(HMI),通过HMI可以对整个控制过程进行监视和操作。人机界面集成了多种实时监控和历史趋势分析工具,操作人员可以直观地看到生产过程中的各种参数和状态,执行必要的操作。

监控层还涉及报警管理功能,当系统的任何部分超出设定的正常工作范围时,系统会自动生成报警并通知操作人员。此外,DCS系统的人机界面还支持用户自定义视图和报表,便于操作人员快速获取信息和进行操作。

### 2.2 DCS通信技术

#### 2.2.1 工业通信协议

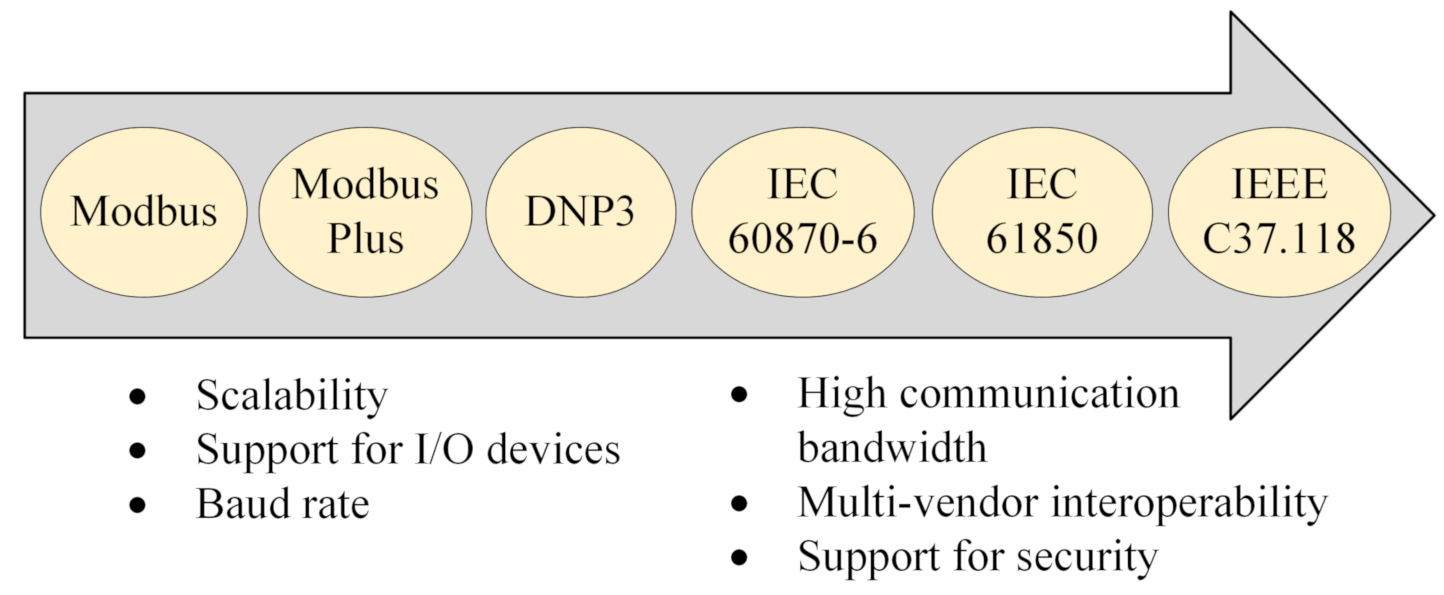

DCS系统在通信方面需要遵循特定的工业通信协议,例如Modbus、Profibus、Foundation Fieldbus等,以保证不同厂商的设备和控制器能够无缝集成和通信。工业通信协议在保证数据传输可靠性的同时,也提供了必要的安全性措施,例如认证和加密机制,以防止未授权访问。

工业通信协议的多样性要求DCS系统具备良好的协议兼容性和可扩展性。因此,现代DCS系统通常支持多种通信协议,并提供了灵活的接口配置,方便系统与不同类型的现场设备连接。

#### 2.2.2 网络拓扑与数据流

DCS系统的网络拓扑设计对于确保系统的实时性和可靠性至关重要。典型的DCS网络拓扑包含环形、星形和总线型结构。其中,环形网络具有较好的容错性,适合于要求高可靠性的场合;星形网络便于管理和扩展;总线型网络则成本较低,适用于对速度要求不是非常高的场合。

数据流在DCS系统中是单向或双向的,这取决于系统设计和网络协议。在一些复杂的系统中,可能会采用多级网络结构,包括现场总线网络、控制网络和信息网络等。这些不同层次的网络共同构建了一个多层次的数据流体系,以实现系统的有效监控和控制。

### 2.3 DCS控制策略

#### 2.3.1 PID控制与调节

PID控制是一种广泛应用于工业过程控制中的反馈控制算法,其中PID代表比例(P)、积分(I)和微分(D)。PID控制器根据设定值与实际测量值之间的偏差,通过计算比例、积分和微分三部分,调整控制变量以达到期望的控制效果。

PID控制策略实现的关键在于准确地调整PID参数,这需要对系统的动态特性有充分的了解。在实际应用中,工程师通常通过试错法或者使用一些自动调整算法来获得最佳的PID参数。

```mermaid

graph LR

A[设定值] -->|偏差| B[PID控制器]

B -->|调整| C[控制变量]

C -->|输入| D[被控对象]

D -->|反馈| B

```

#### 2.3.2 先进控制算法

随着控制理论的发展,许多先进控制算法被引入到DCS系统中,以应对日益复杂的控制需求。例如,预测控制、模糊控制和神经网络控制等,这些控制算法能够处理非线性、时变和不确定性系统,提高控制精度和鲁棒性。

先进控制算法的应用需要大量的数据和计算资源,因此DCS系统需要有强大的数据处理能力和计算能力。在实现先进控制时,通常需要使用更高级的控制平台或者PC服务器,以支持复杂算法的运算。

在本章节中,我们详细探讨了DCS系统的架构、通信技术和控制策略的基础知识,为后续章节中对DCS与电机控制系统协同机制的深入了解提供了坚实的基础。下一章,我们将深入分析电机控制系统的组成与功能,并探讨其与DCS系统的配合方式。

# 3. 电机控制系统的组成与功能

电机控制系统是工业自动化领域中的关键组成部分,它负责接收来自上位系统的指令,并准确无误地控制电机完成指定的动作。电机控制系统的优化直接关系到工业生产的效率、稳定性和安全性。本章节将深入探讨电机控制系统的组成、功能以及控制策略,旨在为读者提供一个全面的认识和理解。

## 3.1 电机控制系统基本组件

### 3.1.1 电机驱动器和控制器

电机驱动器和控制器是电机控制系统的核心组件,它们共同完成对电机的启动、停止、加速、减速和转矩控制等操作。电机驱动器根据控制器的指令调整电机的工作状态,而控制器则负责处理外部的控制信号和内部的反馈信息,决定驱动器的动作。

电机控制器可以是简单的继电器控制,也可以是复杂的微处理器控制。在现代工业中,更倾向于使用微处理器控制,因为它们能够提供更多的控制功能和更好的性能。例如,通过编写复杂的控制算法,可以实现对电机的精确控制,满足特定应用场景的需求。

**示例代码块:** 控制电机启动与停止

```c

#include <stdio.h>

#include <stdlib.h>

// 电机控制函数原型声明

void motor_start();

void motor_stop();

int main() {

printf("电机启动...\n");

motor_start();

// 模拟电机运行

sleep(5); // 假设电机运行5秒

printf("电机停止...\n");

motor_stop();

return 0;

}

// 实现电机启动函数

void motor_start() {

// 这里应该有实际启动电机的代码

printf("电机启动指令已发送。\n");

}

// 实现电机停止函数

void motor_stop() {

// 这里应该有实际停止电机的代码

printf("电机停止指令已发送。\n");

}

```

在这个代码示例中,`motor_start` 和 `motor_stop` 函数模拟了电机启动和停止的过程。在实际应用中,这些函数中将包含与硬件交互的代码,例如设置数字输出引脚的状态或发送特定的信号到电机驱动器。

### 3.1.2 传感器和执行器

传感器和执行器是电机控制系统的眼睛和手。传感器负责检测电机和环境的状态,如速度、位置、温度等,并将这些信息传回控制器。执行器则根据控制器的指令执行相应的动作,比如调整阀门、打开或关闭电路等。

在电机控制系统中,传感器可以是简单的限位开

0

0