【ANSYS AUTODYN案例研究】:复杂结构动态响应的剖析

发布时间: 2024-12-17 23:52:45 阅读量: 7 订阅数: 8

参考资源链接:[ANSYS AUTODYN二次开发实战指南](https://wenku.csdn.net/doc/6412b713be7fbd1778d49019?spm=1055.2635.3001.10343)

# 1. ANSYS AUTODYN简介

## 1.1 软件概述

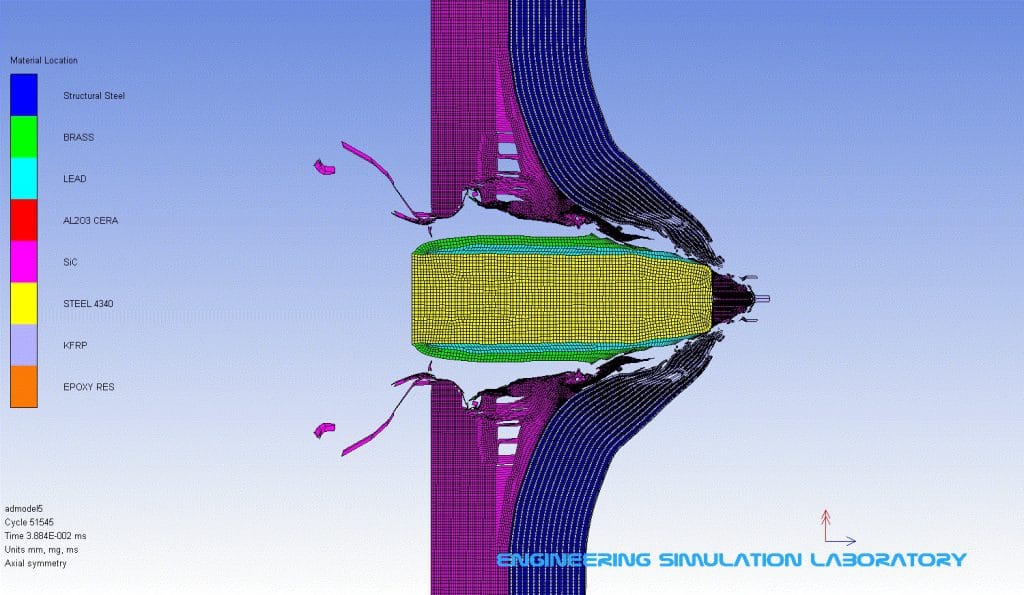

ANSYS AUTODYN 是一款领先的显式动力学分析软件,广泛应用于爆炸、冲击、碰撞以及复杂的流体-结构相互作用问题中。它能有效解决高速动态事件的模拟问题,提供精确的解决方案。软件采用先进的数值方法,可以模拟包括几何非线性、材料非线性和状态变化在内的各种复杂问题。

## 1.2 功能特色

AUTODYN 的核心功能包括但不限于:对固体和流体介质的动态响应进行模拟、复杂几何形态下材料的破坏与失效分析,以及多物理场的耦合仿真。这些功能使得 AUTODYN 成为航空航天、汽车、国防和材料科学等多个领域进行动态分析的首选工具。

## 1.3 应用实例

在实际工程应用中,ANSYS AUTODYN 被用于模拟汽车碰撞、建筑物的爆炸破坏、火箭发射的推进过程以及核设施的安全性分析等。通过这些案例,工程师能够预测和理解复杂环境下的动态行为,为设计和安全评估提供重要依据。

# 2. 动态分析理论基础

动态分析是理解和预测结构在时间变化载荷作用下的响应的关键。随着载荷的施加,结构的位移、速度、加速度以及由此产生的内部力和应力都随时间变化。动态分析理论基础不仅涉及到理论物理和数学,还涉及到计算方法,使工程师能模拟这些复杂现象。

### 2.1 动态响应的基本概念

#### 2.1.1 动态响应的定义与分类

动态响应指的是系统对于外力作用的反应,特别是外力随时间变化的情况。响应的分类通常基于以下因素:激励的形式、系统的特性,以及响应的性质。在实际应用中,响应可以根据激振力的时间依赖性被分为瞬态响应和稳态响应。瞬态响应发生在激励开始或结束的时候,而稳态响应是系统达到平衡状态后出现的长期行为。

#### 2.1.2 动态分析中的重要参数

在动态分析中,几个重要的参数包括自然频率、阻尼比和模态。自然频率是结构在无外力作用下振动的固有频率,它决定了结构的振动特性。阻尼比是描述系统能量耗散能力的量度,它影响结构响应的稳定性和振动衰减的速度。模态分析用于确定结构的自然振动模式,也就是模态,它们是理解和预测动态响应的基础。

### 2.2 结构动力学的基本原理

#### 2.2.1 力学模型与方程建立

结构动力学的核心是建立准确的力学模型,这些模型能反映结构在动态载荷下的实际行为。方程通常以微分方程的形式出现,描述了系统质量和刚度的分布以及阻尼特性。对于不同的结构和载荷情况,需要选择合适的力学模型和解析方法。例如,对于线性系统,可以使用叠加原理简化分析,而在非线性系统分析中,这种方法不再适用,需要采用更为复杂的数值方法。

#### 2.2.2 时间域与频率域分析方法

时间域和频率域是分析动态响应的两个不同方向。在时间域内,分析侧重于响应随时间的直接变化,可以使用时程分析来求解随时间变化的外力下的动态响应。在频率域内,分析侧重于输入和响应的频谱特性,通过傅立叶变换将时域信号转换为频域信号,从而分析结构的频率响应。频域分析在处理周期性和重复性激励时特别有用。

### 2.3 材料模型与失效准则

#### 2.3.1 各类材料模型特性

不同的材料模型反映了材料在不同条件下的行为。例如,线性弹性模型适用于小变形和应力范围内的材料响应,而塑性模型和粘塑性模型则描述了材料在超过弹性极限后的非弹性变形。更复杂的模型如损伤模型,能够模拟材料在反复加载下累积损伤的过程,从而预测材料的疲劳失效。

#### 2.3.2 失效准则的选择与应用

正确选择和应用失效准则是确保动态分析准确性的重要步骤。失效准则通常基于应力、应变或能量耗散原理。例如,最大主应力准则、冯·米塞斯准则和Tresca准则是在分析材料强度时常用的准则。选择合适的失效准则能够有效预测材料在复杂动态加载下的失效模式和寿命。

在下一章节,我们将深入探讨ANSYS AUTODYN的模拟流程,结合理论基础,详细说明如何在实际工作中运用这些原理和方法。

# 3. ANSYS AUTODYN模拟流程

## 3.1 前处理:模型建立与材料定义

### 3.1.1 几何建模与网格划分

在进行ANSYS AUTODYN模拟时,前期的准备工作是至关重要的。几何建模是模拟的第一步,需要精确地构建出待研究对象的几何形状。工程师可以利用CAD软件创建几何模型,再导入到ANSYS Workbench中进行网格划分。网格划分是一个将连续体离散化的过程,是结构力学和有限元分析中的核心步骤。在AUTODYN中,可以使用自动网格生成功能,系统会根据模型的几何复杂性和分析的类型来选择合适的网格。例如,在涉及爆炸或冲击波等问题时,由于其高压力梯度特性,需要更细密的网格来确保模拟的准确性。

下面的示例代码展示了如何在ANSYS中创建一个简单的二维矩形模型,并进行网格划分:

```ansys

/PREP7

ET,1,SHELL163 ! 定义单元类型为壳单元

MP,EX,1,210000 ! 定义材料属性,弹性模量为210000MPa

MP,PRXY,1,0.3 ! 定义泊松比为0.3

RECTNG,0,100,0,50 ! 创建一个100x50的矩形几何模型

ESIZE,2 ! 设置单元尺寸为2单位长度

AMESH,ALL ! 对所有区域进行网格划分

```

### 3.1.2 材料属性与边界条件设置

在模型建立完成后,必须为其赋予正确的材料属性。材料属性的准确性直接影响到模拟结果的可信度。在AUTODYN中,材料可以设置为线性或非线性,包括塑性、弹性、粘弹性等多种材料模型。此外,边界条件也是必不可少的,它决定了模型的加载方式和约束条件。在前处理阶段,边界条件设置包括但不限于固定约束、加速度、速度和压力的施加。

以下是一个设置边界条件的代码示例,它为模型的左侧边缘施加了固定约束:

```ansys

/SOLU

NSEL,S,LOC,X,0 ! 选择模型左侧所有节点

D,ALL,ALL ! 对选中节点施加所有自由度的约束

NSEL,ALL ! 取消节点选择

```

## 3.2 求解过程:加载与求解策略

### 3.2.1 动态载荷的施加方法

在动态分析中,如何准确施加动态载荷是模拟成功的关键。动态载荷包括但不限于冲击力、爆炸波、温度变化等。在ANSYS AUTODYN中,可以通过定义时间-载荷曲线或使用预先定义的载荷类型来施加动态载荷。用户还可以利用控制面板输入载荷函数,或者通过定义事件和作用于结构特定部分的载荷来模拟更复杂的动态响应。

下面是一个简单的代码示例,它定义了一个线性增加的压力载荷函数:

```ansys

ANTIME,1E-6 ! 设置分析的结束时间

PLOAD2,ALL,0,0,0,10E9 ! 在模型的所有面上施加初始压力为0,最终压力为10GPa的加载

```

### 3.2.2 求解器选择与控制参数设置

ANSYS AUTODYN提供了多种求解器,以适应不同类型的动态分析。在求

0

0