三菱PLC RS232通信全攻略:10个技巧提升接线效率与数据稳定性

发布时间: 2024-12-05 03:35:41 阅读量: 3 订阅数: 3

参考资源链接:[三菱Rs232串口PLC端接线图](https://wenku.csdn.net/doc/646db468543f844488d7f165?spm=1055.2635.3001.10343)

# 1. 三菱PLC RS232通信概述

三菱PLC(Programmable Logic Controller)作为工业自动化领域中广泛应用的控制设备,其RS232通信功能是实现PLC与其他设备间数据交换的重要手段。RS232通信因其稳定性和可靠性,在工业控制系统中占据重要地位。本章将对三菱PLC的RS232通信功能进行简要介绍,为深入理解后续章节打下基础。

## 1.1 三菱PLC RS232通信的定义及用途

RS232是一种串行通信标准,广泛用于计算机和外围设备之间的数据传输。三菱PLC通过RS232接口与其他工业设备,如人机界面(HMI)、打印机、计算机等进行数据交换,实现了工业数据采集、远程监控以及系统集成等功能。

## 1.2 三菱PLC RS232通信的优势

RS232通信的优势在于其简单、稳定,成本较低,且不需要额外的转换设备。它能实现较远距离的数据传输,并且具有良好的抗干扰能力,适合于工业现场复杂电磁环境的应用。

## 1.3 三菱PLC RS232通信的配置与使用

配置三菱PLC的RS232通信功能,首先需要通过其编程软件,如GX Developer或GX Works2,设置相应的通信参数,包括波特率、数据位、停止位和校验方式等,确保通信双方参数一致。在使用时,可以通过编写通信协议程序,实现数据的发送和接收。

综上所述,三菱PLC的RS232通信功能是自动化控制领域中不可忽视的重要组成部分。掌握其基本概念、优势以及配置和使用方法,是进行有效工业通信的前提。后续章节将进一步深入探讨RS232通信的基础理论、优化接线技巧,以及数据稳定性的保障措施。

# 2. RS232通信基础与理论

### 2.1 RS232通信标准解析

#### 2.1.1 通信标准的历史与应用

RS232标准,全称Recommended Standard 232,是由电子工业协会(EIA)在1962年制定的一个标准,最初设计用于在计算机和终端设备间实现串行通信。随着时间的推移,RS232成为了广泛应用于个人计算机和各种外围设备(如鼠标、调制解调器)之间通信的协议。RS232通过一个25针或9针的D型连接器实现数据的发送与接收,支持全双工通信,但通常只用到其中的3到9根线。

由于RS232是基于电压信号的通信协议,其最大的缺点是传输距离有限,通常不超过15米。在工业控制领域,为了提高传输的可靠性和延长距离,常会通过使用RS422或RS485等其他串行通信标准来替代或作为RS232的补充。然而,RS232因其简单性和普及性,在一些特定场合(例如对成本和通信距离要求不高的应用)中仍然在使用。

#### 2.1.2 RS232的技术特性与工作原理

RS232标准定义了电气特性和连接器的物理特性,电气特性涉及电压电平、信号速率等。在RS232中,逻辑"1"通常表示为-3V到-15V之间,逻辑"0"表示为+3V到+15V之间。该标准通过调制电压的高低来表示二进制数据,因此它对电磁干扰较为敏感,不适合在嘈杂的工业环境中使用。

工作原理方面,RS232使用了三种主要线:发送(TxD)、接收(RxD)和地线(GND)。发送端和接收端需要互相连接,并建立通信的双方称为串行端口。为了实现双向通信,需要两条通信线(TxD和RxD),加上地线(GND),以形成一个最小的串行通信系统。

### 2.2 三菱PLC通信端口配置

#### 2.2.1 PLC内部通信端口的设置

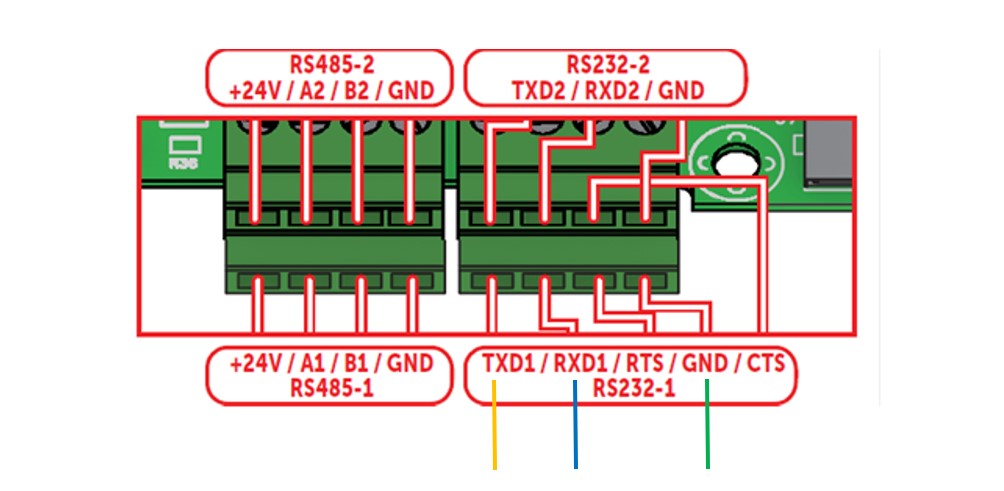

三菱PLC(可编程逻辑控制器)提供了多个通信端口,以便与其他设备进行数据交换和网络通信。在进行RS232通信时,首先要确保PLC的通信端口设置正确。根据不同的PLC型号和配置,其设置方式也有所不同,但通常都可以在PLC的软件编程环境中进行设置,如GX Developer或GX Works2。

配置PLC内部通信端口时,需要设定通信协议(如RS232、RS422等)、传输速率(波特率)、数据位、停止位、校验位等参数。在三菱PLC中,可以为不同的通信任务配置不同的通信端口,并允许这些端口同时工作,提供灵活的通信配置选项。

#### 2.2.2 配置端口参数以兼容RS232

为了确保PLC与外部设备通过RS232接口成功通信,必须确保双方的通信参数一致。配置参数时,需要考虑以下关键点:

- 波特率(Baud Rate):信号传输的速度,常见波特率有9600、19200、38400、57600和115200等。

- 数据位(Data Bits):传输的数据字节数,通常为7或8位。

- 停止位(Stop Bits):表示每个字节数据结束的位,可以是1位、1.5位或2位。

- 校验位(Parity):用于数据错误检测的位,可以设置为无校验、奇校验、偶校验等。

- 控制信号线:某些通信需要额外的信号线来控制数据的流向和设备的握手。

配置时,应参考外部设备的技术手册,并确保与PLC的设置一致。错误的配置可能会导致数据丢失、通信失败,或更糟糕的是,对设备造成损坏。

### 2.3 通信协议与数据格式

#### 2.3.1 三菱PLC的通信协议细节

三菱PLC支持多种通信协议,包括但不限于N:N 网络协议、MELSECNET/H 网络协议和CC-Link协议。在使用RS232进行通信时,通常采用的是简单的无协议通信模式或专为RS232设计的三菱通信协议。

对于基于RS232的串行通信,三菱PLC提供了专用的通信命令集,允许用户通过编程实现数据的发送和接收。这些命令可能包括:

- 初始化通信端口:设置通信端口的波特率、数据位、停止位和校验位。

- 数据发送和接收:通过指定的通信端口发送和接收数据。

- 错误检测和处理:对通信过程中出现的错误进行检测,并采取相应措施。

#### 2.3.2 数据帧格式和校验机制

数据帧是通信中传输数据的基本单位,其格式定义了数据的组织方式。对于RS232通信而言,一个典型的数据帧格式可能包括起始位、数据位、校验位和停止位。

- 起始位:每个数据帧的开始,表示下一个字节数据即将发送。

- 数据位:数据帧的核心部分,包含要传输的真正信息。

- 校验位:用于错误检测的位,可采用奇校验、偶校验等。

- 停止位:标志着数据帧的结束,防止新的数据与当前数据混淆。

三菱PLC在设计通信协议时,考虑到了数据传输的准确性和可靠性,因此提供了数据帧校验机制。例如,在某些情况下,PLC会使用字节间校验(BCC),即对发送数据中的所有字节进行异或运算,将运算结果作为校验字节附加到数据帧末尾。在接收端,将接收到的数据除校验字节外的所有字节再做一次异或运算,若结果为零,则认为数据帧没有错误。

在设计或调试通信程序时,理解这些细节对于正确配置通信端口、编写可靠的数据处理代码至关重要。接下来,我们将深入探讨如何提升RS232接线效率,并确保数据在传输过程中的稳定性。

# 3. 提升RS232接线效率的技巧

## 3.1 接线布局优化

### 3.1.1 电源和地线的合理布置

在RS232通信接线过程中,电源和地线的布置对于信号的稳定性和系统的抗干扰能力至关重要。为了确保通信质量,需要遵循以下原则:

- **地线环路最小化**:地线环路会增强电磁干扰的可能性,因此在布局时应尽量减小地线环路的面积。地线应直接连接到设备的接地端,避免不必要的曲折和延长。

- **避免过长的电源线**:电源线过长会增加线路的电阻和电磁干扰的可能性,因此应尽量缩短电源线的长度。

- **使用单独的电源供应**:尽量为RS232设备提供单独的电源,以避免与其他设备的地线或电源线路相互干扰。

### 3.1.2 避免信号干扰的最佳实践

信号干扰是影响RS232通信稳定性的另一个重要因素。采取以下措施可以有效减少干扰:

- **双绞线使用**:使用双绞线可以减少来自外部的电磁干扰。双绞线中的两条导线相互绞绕,有助于抵消干扰信号。

- **屏蔽措施**:在信号线外部增加屏蔽层,可以进一步减少电磁干扰的影响。屏蔽层通常与地线连接,以提供最佳的抗干扰效果。

- **避免交叉布线**:信号线应避免与其他强电线路平行或交叉,尤其是在长距离布线时。如果必须交叉,应确保交叉角度接近90度。

## 3.2 硬件选择与使用

### 3.2.1 RS232转接器和线缆的选择标准

RS232转接器和线缆的选择对于接线效率和通信质量有着直接的影响。选择时应关注以下方面:

- **兼容性**:确保所选用的转接器和线缆与三菱PLC及其他通信设备兼容,满足所需的电气和物理参数。

- **抗干扰能力**:线缆应具备良好的屏蔽性能,尤其是用于长距离传输的场合。

- **质量与耐久性**:线缆和转接器应选用质量可靠、耐用的产品,避免因质量问题导致的频繁更换。

### 3.2.2 接线端子和接插件的正确安装

正确的安装接线端子和接插件,不仅能提高接线效率,还能减少因操作不当造成的通信故障。以下为安装步骤:

- **端子板清洁**:在安装前确保端子板干净无尘,无油脂和腐蚀性物质。

- **线缆剥线**:根据需要的长度剥去线缆外皮,并确保金属导线部分无损伤。

- **螺丝紧固**:将剥好线的导线插入对应的端子,并确保螺丝紧固,导线与端子接触良好,但不应过紧导致端子变形。

## 3.3 软件参数设置

### 3.3.1 波特率、数据位和停止位的匹配

正确的软件参数设置对于保证数据传输的准确性和速度至关重要。以下是设置要点:

- **波特率匹配**:波特率应与发送和接收设备都匹配,常见的波特率有9600、19200、38400等。

- **数据位和停止位**:数据位通常设置为8位,停止位可以是1位或2位,这取决于具体的应用需求。

示例代码块(部分)用于设置RS232通信参数(假设使用的是Windows COM端口):

```c

#include <windows.h>

int main() {

// 打开串口

HANDLE hSerial = CreateFile("COM3", GENERIC_READ | GENERIC_WRITE, 0, 0, OPEN_EXISTING, FILE_ATTRIBUTE_NORMAL, 0);

if (hSerial == INVALID_HANDLE_VALUE) {

// 处理错误

}

DCB dcbSerialParams = {0};

dcbSerialParams.DCBlength = sizeof(dcbSerialParams);

// 获取当前串口配置

if (!GetCommState(hSerial, &dcbSerialParams)) {

// 处理错误

}

// 设置波特率

dcbSerialParams.BaudRate = CBR_9600;

dcbSerialParams.ByteSize = 8;

dcbSerialParams.StopBits = ONESTOPBIT;

dcbSerialParams.Parity = NOPARITY;

// 应用新的串口配置

if (!SetCommState(hSerial, &dcbSerialParams)) {

// 处理错误

}

// 关闭串口句柄

CloseHandle(hSerial);

return 0;

}

```

在实际使用中,需要根据实际使用的串口号和设备要求调整参数。

### 3.3.2 流控制的配置要点

流控制是通信过程中保证数据正确传输的重要机制。RS232支持硬件流控制(如RTS/CTS)和软件流控制(如XON/XOFF)。正确设置流控制的要点包括:

- **确定流控制类型**:根据实际应用需求和设备支持情况,选择硬件流控制或软件流控制。

- **硬件流控制的接线**:如果采用硬件流控制,需要确保RTS和CTS等控制线已正确连接,并在软件中启用相应的流控制选项。

- **软件流控制的握手**:在软件中设置XON/XOFF握手信号,通常通过设置DCB结构中的fTXContinueOnXoff标志位实现。

示例代码块(部分)展示如何在程序中启用硬件流控制:

```c

// 继续上面的示例代码

dcbSerialParams.fRtsControl = RTS_CONTROL_ENABLE; // 启用RTS控制

dcbSerialParams.fOutX = TRUE; // 启用软件发送流控制

dcbSerialParams.fInX = TRUE; // 启用软件接收流控制

if (!SetCommState(hSerial, &dcbSerialParams)) {

// 处理错误

}

```

通过上述设置,能够确保在进行数据通信时,接收方能够在接收到足够多的数据后,通过控制RTS或XOFF信号告知发送方暂停发送,直到接收到允许继续发送的信号(如CTS或XON)。

以上内容展示了提升RS232接线效率的技巧。合理的布局优化、硬件选择与正确安装,以及恰当的软件参数设置是保证RS232通信稳定和高效的关键步骤。在接下来的章节中,我们将探讨保证数据稳定性的操作方法。

# 4. 保证数据稳定性的操作方法

## 4.1 通信故障诊断

通信故障是影响数据稳定性的主要因素之一。在三菱PLC的RS232通信中,故障可能来自于多种方面,包括硬件连接问题、电气干扰、软件配置错误等。因此,进行故障诊断,快速定位问题是保证通信可靠性的关键步骤。

### 4.1.1 常见通信错误及排查步骤

在三菱PLC的RS232通信中,常见的通信错误包括但不限于:

1. 端口无法打开

2. 数据传输错误

3. 读写超时错误

4. 校验错误

5. 流控制错误

为了排查这些错误,我们可以执行以下步骤:

1. **确认物理连接**:检查RS232线缆是否牢固连接于PLC和电脑的通信端口上。

2. **检查端口配置**:使用`MODE`命令检查端口设置,如波特率、数据位、停止位等是否与PLC设置一致。

3. **测试通信**:使用三菱PLC通信软件进行基本的发送和接收测试,以检测数据能否正确传输。

4. **检查硬件**:确认RS232转接器或适配器是否工作正常,并检查是否有电气干扰问题。

5. **使用诊断工具**:使用专门的通信诊断工具,例如`COMTEST`或`HyperTerminal`,逐步排除故障。

### 4.1.2 使用诊断软件工具进行问题定位

在故障诊断过程中,专业的软件工具能提供更为直观和深入的问题定位。如使用`HyperTerminal`这类工具,我们可以通过以下步骤进行诊断:

1. **创建新的连接**:打开`HyperTerminal`并创建一个新的连接,选择正确的COM端口。

2. **配置连接参数**:设置波特率、数据位、停止位和校验位等参数,确保与PLC设置一致。

3. **发送数据**:手动输入数据或加载文件发送,观察PLC的响应。

4. **日志记录**:启用日志记录功能,记录通信过程中的所有事件和错误。

5. **分析结果**:根据日志记录分析错误发生的时刻和类型,对比预期的通信协议,找出问题所在。

通过逐步检查和分析,我们通常能够定位到具体的故障点,如硬件故障、配置错误或通信协议上的问题,进而采取相应的解决措施。

## 4.2 数据传输的同步与确认

为了确保数据的正确性和完整性,三菱PLC在RS232通信中使用了多种机制来同步和确认数据传输。

### 4.2.1 信息同步机制的实现方法

信息同步是指确保数据在发送和接收过程中保持一致性的过程。在RS232通信中,信息同步通常依靠特定的数据帧结构来实现。以下是实现信息同步的步骤:

1. **定义数据帧格式**:根据通信协议定义起始位、数据位、校验位和结束位,确保数据包的格式规范。

2. **使用同步字节**:在数据包开始处使用特定的同步字节(如`STX`和`ETX`)标记数据包的边界。

3. **计时器同步**:使用定时器保证数据包的接收同步,避免由于波特率不匹配导致的数据丢失。

### 4.2.2 数据确认和重发机制的应用

数据确认是指接收端在接收数据后,向发送端发送确认信号以表明数据已成功接收。重发机制则在确认信号未收到时触发,重新发送数据。以下是具体应用步骤:

1. **发送确认信号**:接收端在成功解码数据包后,向发送端发送确认应答信号(如`ACK`)。

2. **实现超时机制**:发送端在发送数据后启动超时计时器,若在规定时间内未收到确认信号,则重新发送数据。

3. **重发逻辑优化**:为了提高效率,采用滑动窗口协议控制数据的连续发送和确认,保证在出现错误时只重发丢失的数据包。

## 4.3 防错和恢复策略

为了提高数据传输的稳定性和可靠性,防错和恢复策略是必不可少的。以下是具体实施策略:

### 4.3.1 错误处理机制的建立

错误处理机制是通信过程中识别和处理通信错误的一系列方法,包括:

1. **异常捕获**:通过编程异常捕获机制,捕获并处理各种通信异常。

2. **日志记录**:详细记录异常发生的时间、类型和处理过程,便于后续分析。

3. **阈值设置**:为数据传输错误、重发次数等设置阈值,超过阈值时触发恢复机制。

### 4.3.2 自动恢复与手动干预策略

在自动恢复策略中,系统会自动尝试修复通信错误,而手动干预则允许操作人员介入,进行故障排查和解决。

1. **自动恢复流程**:当检测到错误时,系统自动尝试重新连接、调整通信参数或重发数据。

2. **手动干预流程**:在自动恢复失败的情况下,提供详细错误信息,指导操作人员手动排查和解决问题。

综上所述,通过合理的诊断、同步确认机制以及防错和恢复策略,我们可以显著提升三菱PLC RS232通信的数据稳定性,确保工业自动化系统的高效运行。

# 5. 案例分析与深入应用

## 5.1 工业自动化中的应用实例

### 5.1.1 典型自动化系统架构解析

在工业自动化领域,三菱PLC作为核心控制设备,常与多种传感器、执行器、操作面板以及HMI(人机界面)集成使用。一个典型的自动化系统架构包括多个层次:传感层、控制层、操作层和管理层。

- **传感层**:由各种传感器和变送器组成,用于实时监测和反馈生产过程中的参数,如温度、压力、流量、位置等。

- **控制层**:以三菱PLC为主体,负责根据用户设定的逻辑进行数据处理和决策,输出控制信号至执行器。

- **操作层**:通常包括HMI和工业PC,提供人机交互界面,便于操作员监控和控制整个生产过程。

- **管理层**:通过通信网络如以太网,将PLC收集的生产数据传送到上位机,以便于进行数据分析、生成报告、远程监控等。

RS232通信在这里充当着PLC与上位机之间数据交换的桥梁,或连接PLC与特定设备如条码扫描器、打印机等进行数据交互的通道。

### 5.1.2 RS232通信在自动化中的角色

RS232作为一种可靠的串行通信标准,在工业自动化中扮演着重要角色。尤其在以下场景中,RS232通信不可或缺:

- **数据采集系统**:使用RS232接口与各种测量仪器和数据记录设备相连,实现生产过程数据的实时采集和记录。

- **远程设备控制**:通过PLC的RS232端口,操作员可以远程控制和配置一些支持该通信方式的外围设备。

- **调试和监控**:在自动化系统的设计、调试阶段,通过RS232通信可以将数据传输至计算机,用于分析和调整系统的运行状态。

- **小规模数据交换**:在不需要复杂网络结构的场合,RS232提供了一种简单的点对点通信方式,用于小型自动化设备间的简单数据交互。

## 5.2 技巧整合与实战演练

### 5.2.1 10个技巧的整合应用步骤

在掌握基础理论和接线技巧后,进一步整合应用10个提升RS232通信效率和数据稳定性的技巧:

1. **通讯端口预配置**:在实际接线前,预先配置PLC和终端设备的串行通信参数,确保端口设置一致。

2. **使用屏蔽线缆**:采用屏蔽线缆以减少电磁干扰,并尽可能缩短接线长度。

3. **端子块正确使用**:对于信号线,使用端子块进行连接,确保接线可靠,便于维护。

4. **接地处理**:合理设计接地系统,避免地环路干扰,保证信号传输的准确性。

5. **使用终端电阻**:在长距离传输中,使用终端电阻以防止信号反射。

6. **软件流控**:合理配置硬件和软件的流控制,确保数据传输不丢失。

7. **诊断功能激活**:在PLC程序中加入诊断代码块,实时监测通信状态。

8. **定期校验**:建立周期性的通信校验机制,保证系统长时间稳定运行。

9. **容错处理机制**:在软件中添加容错处理代码,确保通信异常时能够及时响应。

10. **远程监控与控制**:利用通信技术实现远程监控与控制功能,提升系统灵活性和响应速度。

### 5.2.2 实战演练:提升接线效率与数据稳定性

接下来通过一个实战演练案例,来具体说明如何将上述技巧整合应用:

**案例:**在一家制造工厂中,需要对一条装配线上的PLC与各个传感器进行通信设置。

1. **前期规划**:根据装配线布局和传感器分布,预先规划好PLC与传感器的连接方式和线缆布局。

2. **硬件准备**:采购高质量的屏蔽电缆和端子块,准备必需的接插件和终端电阻。

3. **系统配置**:在PLC程序中,预先配置好通信参数,同时激活其内置的诊断功能。

4. **接线实施**:按规划进行接线,使用端子块连接传感器信号线,并确保屏蔽电缆的屏蔽层妥善接地。

5. **软件调试**:上传PLC程序到控制器,并进行软硬件的联调,确保通信正常。

6. **性能测试**:进行实际通信测试,使用诊断工具检查信号质量,确保没有干扰和丢包现象。

7. **稳定性验证**:让系统连续运行一段时间,监控其稳定性和故障恢复能力,验证容错机制的有效性。

8. **远程功能实施**:如果条件允许,实施远程监控功能,通过网络对装配线进行实时监控和干预。

通过上述步骤,我们可以有效提高RS232通信的效率和数据的稳定性,确保PLC系统在工业自动化应用中的可靠运行。

0

0