【Flow3D 仿真软件精通之路】:零基础到高手的12个关键步骤

发布时间: 2024-12-14 01:59:24 阅读量: 6 订阅数: 11

实现SAR回波的BAQ压缩功能

参考资源链接:[FLOW-3D软件用户手册:版本9.3](https://wenku.csdn.net/doc/4pvkoxsv4y?spm=1055.2635.3001.10343)

# 1. Flow3D软件概述与安装

## 1.1 Flow3D软件简介

Flow3D 是一款先进的计算流体动力学(CFD)仿真软件,广泛应用于工程、科研和教育领域。它能够模拟流体流动和热传递,并考虑了多种物理现象,包括自由表面流动、多相流、热交换和流体-结构相互作用。使用Flow3D可以预测复杂流体动力学问题的结果,辅助产品设计、流程优化和故障分析,从而提升研究和工程的效率。

## 1.2 系统要求与安装步骤

在开始使用Flow3D之前,需要确认计算机系统是否满足软件的最低运行要求。Flow3D 支持Windows和Linux操作系统,并且需要至少配备一个Intel或AMD兼容的处理器,以及足够的RAM来处理大型模型。安装步骤如下:

1. 访问Flow Science官网下载软件安装包。

2. 运行安装包并遵循安装向导的指示。

3. 输入有效的软件许可证密钥完成安装。

完成安装后,启动Flow3D软件,通过启动向导完成初始配置,如设置工作目录、确认许可证等,以便顺利开始使用。

# 2. Flow3D基础操作和界面熟悉

## 2.1 用户界面布局与工具栏功能

### 2.1.1 界面布局介绍

Flow3D软件的用户界面布局旨在确保用户可以高效地访问所有的仿真工具和功能。软件界面分为多个主要区域,每个区域都有其特定的功能和用途。

- **主菜单栏**:位于界面顶部,提供文件管理、编辑、视图、仿真控制等操作的入口。

- **工具栏**:紧随主菜单栏下方,集成了一系列快捷操作按钮,如新建项目、保存、仿真启动等。

- **视图窗口**:占据了界面的大部分空间,可以显示几何模型、网格、模拟结果等。

- **状态栏和控制台**:位于界面底部,显示仿真过程信息,以及用于输入命令和显示错误信息。

### 2.1.2 工具栏主要功能概览

工具栏提供了一系列的图标按钮,这些按钮简化了许多常见的操作流程,比如:

- **几何创建**:快速创建几何体,如立方体、球体等。

- **网格和模拟控制**:包括网格划分、仿真开始、暂停和停止等。

- **视图操作**:如缩放、旋转和漫游等,帮助用户从不同角度和细节层次查看模型。

- **分析工具**:包括数据提取、流线追踪和粒子跟踪等。

- **材料和边界条件**:设定材料属性和边界条件。

工具栏的自定义功能允许用户根据自己的使用习惯调整和排列这些按钮,从而提高工作效率。

## 2.2 基本几何体的创建与编辑

### 2.2.1 常用几何体的创建方法

Flow3D提供了多种创建几何体的方法,用户可以通过以下步骤创建基本几何体:

1. **选择创建工具**:在工具栏中选择相应的几何体创建工具。

2. **定义几何体参数**:输入几何体的尺寸参数,如长度、宽度、高度等。

3. **确定位置和方向**:设置几何体在空间中的位置和方向。

4. **执行创建操作**:完成上述设置后,确认创建几何体。

创建几何体后,用户可以进行进一步的编辑来满足特定的模拟需求。

### 2.2.2 几何体编辑和参数调整

几何体的编辑功能允许用户对创建的模型进行精细调整,包括修改尺寸、形状、位置和方向等。编辑操作可以通过以下步骤完成:

1. **选择编辑模式**:进入几何体编辑模式。

2. **选择要编辑的几何体**:通过点击或框选的方式选择需要编辑的几何体。

3. **调整参数或应用操作**:用户可以输入新的参数值或使用编辑工具(如移动、旋转、缩放)来修改几何体。

4. **完成编辑**:确认修改并退出编辑模式。

几何体的参数调整是通过修改几何体属性对话框中的数值来实现的,用户应确保输入的参数满足物理意义和设计要求。

## 2.3 材料和边界条件的设置

### 2.3.1 材料属性的定义与应用

在Flow3D中,对材料属性的定义与应用是模拟准确性的重要环节。以下为设置材料属性的基本步骤:

1. **打开材料管理器**:在界面中找到并打开材料管理器。

2. **选择材料类型**:从提供的材料库中选择适当的材料类型或创建新的材料。

3. **定义材料属性**:输入材料的密度、粘度、热导率等属性。

4. **应用材料到模型**:将定义好的材料属性应用到相应的几何体上。

在应用材料属性时,用户需确保所选材料的物理特性与实际仿真目标一致,这对于模拟结果的准确性至关重要。

### 2.3.2 边界条件类型及设置技巧

边界条件定义了模型边界上流体的行为,是仿真模拟中的关键要素。以下是如何设置边界条件:

1. **选择边界条件类型**:根据流体流动特点和模拟需求,选择合适的边界条件类型(例如,速度入口、压力出口等)。

2. **设置边界条件参数**:输入必要的参数值,如速度、压力、温度等。

3. **指定边界**:在模型的边界上指定应用的边界条件。

4. **验证设置**:检查边界条件设置是否正确,确保符合仿真的物理场景。

有效的边界条件设置需要考虑流体动力学的原理和实际情况,使用不当可能导致仿真结果不准确或发散。

# 3. Flow3D流体动力学理论基础

在探讨Flow3D这一强大的计算流体动力学(CFD)仿真软件时,了解其背后的理论基础是至关重要的。本章节将从流体力学的基础概念和方程开始,逐步深入到数值模拟的基本原理,最后讨论模型验证和实验对比的重要性。

## 3.1 流体力学基本概念与方程

### 3.1.1 连续性方程、动量方程和能量方程

流体力学的基本方程是连续性方程、动量方程和能量方程的统称。这些方程是CFD仿真的数学基础,并且是建立在质量守恒、动量守恒和能量守恒定律之上的。

- **连续性方程**描述了流体密度和速度场之间关系,是质量守恒的数学表达。以不可压缩流体为例,连续性方程可以表示为:

```math

\nabla \cdot \vec{v} = 0

```

其中,$\vec{v}$ 是速度矢量场,$\nabla \cdot$ 是散度算子。

- **动量方程**,通常称为Navier-Stokes方程,它描述了流体元素受到的力,并控制流体的运动状态。在向量形式下,对于牛顿流体,该方程可以写作:

```math

\rho \left( \frac{\partial \vec{v}}{\partial t} + \vec{v} \cdot \nabla \vec{v} \right) = -\nabla p + \mu \nabla^2 \vec{v} + \vec{f}

```

其中,$\rho$ 是流体密度,$t$ 是时间,$p$ 是压强,$\mu$ 是动态粘度,而 $\vec{f}$ 表示体积力。

- **能量方程**则是描述流体的能量守恒,包括内能和动能的变化。对于理想流体,该方程可简化为:

```math

\rho c_p \left( \frac{\partial T}{\partial t} + \vec{v} \cdot \nabla T \right) = k \nabla^2 T

```

其中,$c_p$ 是定压比热容,$T$ 是温度,$k$ 是热导率。

### 3.1.2 流体流动的分类和特征

流体流动可按照多种属性进行分类,包括雷诺数(Reynolds number)和马赫数(Mach number),它们代表流动的特征和流动状态。

- **雷诺数**是惯性力和粘性力的比值,用来判断流动是层流还是湍流:

```math

Re = \frac{\rho v L}{\mu}

```

其中,$v$ 是特征速度,$L$ 是特征长度。

- **马赫数**则是流体速度与当地声速之比,它描述了流动的超声速或亚声速特性。

这些理论基础对于理解如何在Flow3D中设置正确的物理模型至关重要。

## 3.2 数值模拟的基本原理

### 3.2.1 数值方法与离散化技术

CFD的数值模拟涉及到将连续流动问题转化为离散的数学方程,并求解这些方程以获得流动参数的空间和时间分布。

- **有限差分法**(FDM),通过在空间网格上用差分近似代替微分。

- **有限体积法**(FVM),将计算域划分为小控制体积,然后将控制方程在这些控制体积上积分。

- **有限元法**(FEM),在计算域内应用节点进行离散化并构建插值函数。

### 3.2.2 稳定性和收敛性分析

数值模拟的稳定性和收敛性对结果的准确性和可靠性至关重要。

- **稳定性**确保了数值方法在时间推进中不会放大误差。

- **收敛性**则意味着随着网格细化或时间步长减小,数值解会趋向于真实的物理解。

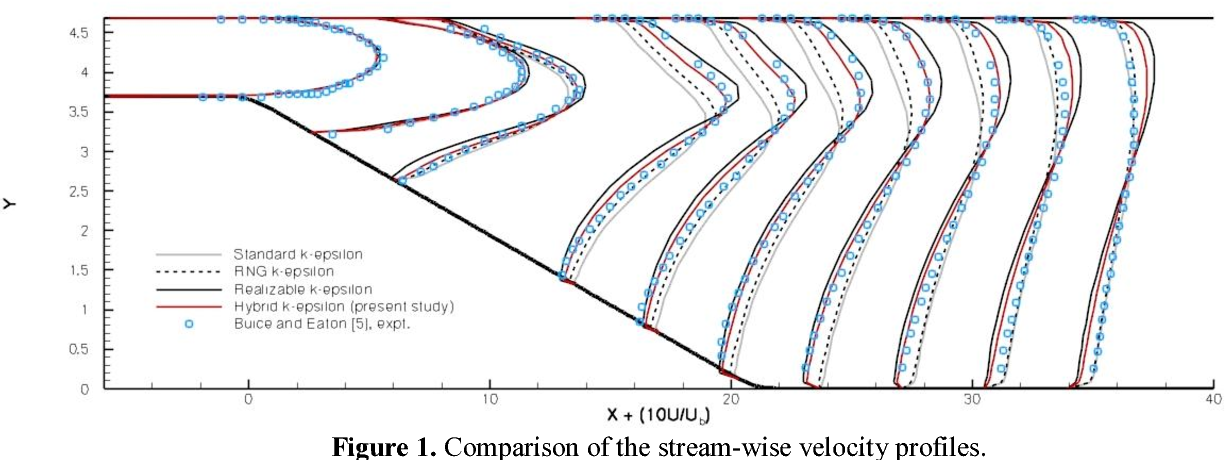

## 3.3 模型验证和实验对比

### 3.3.1 实验数据与仿真结果的比较

模型验证的第一步是将仿真结果与实验数据进行比较。在验证仿真模型是否可靠时,常常需要考虑实验条件的可复现性、数据收集的准确性以及数值模型的适用性。

### 3.3.2 模型验证的重要性和方法

- **重要性**:模型验证确保了仿真结果的可靠性,有助于对实际工程问题进行预测。

- **方法**:包括误差分析、不确定度评估和敏感性分析等。

模型验证和实验对比不仅加强了对CFD工具的信心,也是不断改进仿真技术的动力。

本章内容主要涵盖了流体力学的基础概念、方程以及数值模拟的原理,同时强调了模型验证和实验对比的重要性。为了更深入理解这些概念,建议结合相关专业书籍和Flow3D使用手册进行实践操作,将理论与实际相结合,这样才能将Flow3D的功能发挥到极致。在下一章中,我们将通过具体的仿真案例来展示Flow3D的应用,为读者提供实际操作和深入理解的机会。

# 4. Flow3D仿真案例实操

## 4.1 简单流动问题的仿真流程

在开始进行仿真之前,首先需要理解仿真案例的基本要求和目的,以确保仿真的正确性和有效性。简单流动问题的仿真流程通常包括以下几个步骤:

### 4.1.1 建立几何模型和网格划分

在Flow3D中建立几何模型是仿真的第一步。几何模型可以是简单的二维或三维形状,也可以是复杂的产品或系统。创建模型后,需要进行网格划分,即将连续的模型空间划分为有限数量的单元或体积元素。网格的密度会影响仿真的精度和计算时间。

#### 几何模型建立的步骤:

1. **选择建模工具**:Flow3D 提供了多种建模选项,包括基本几何体创建工具以及导入CAD模型的功能。

2. **定义边界**:确定流动区域的外部边界以及可能存在的固体壁面。

3. **创建几何体**:使用点、线、面来构建模型。Flow3D 支持布尔运算来组合不同的几何体。

#### 网格划分的步骤:

1. **选择网格类型**:Flow3D支持结构化网格和非结构化网格。结构化网格适用于规则形状,而非结构化网格适用于复杂模型。

2. **设置网格参数**:网格的大小、类型以及总体分布对仿真的准确度和效率至关重要。

3. **局部加密**:对流动的关键区域进行网格加密,以提高这些区域的仿真精度。

### 4.1.2 设定初始条件和边界条件

仿真的准确性很大程度上取决于初始条件和边界条件的设定。初始条件定义了仿真的初始状态,如流速、温度等,而边界条件则定义了模型边界的物理条件。

#### 初始条件的设定:

1. **流速和压力**:根据流动问题的性质设定流体的初始流速和压力场。

2. **温度和密度**:在涉及热流体的仿真中,还需要设定初始温度和密度。

#### 边界条件的设定:

1. **速度边界**:用于设定流体进入和流出模型的速度。

2. **压力边界**:适用于出口边界,定义边界的压力条件。

3. **壁面边界**:固体表面边界条件,通常用来模拟壁面的无滑移条件。

### 4.1.3 仿真执行、结果分析与后处理

在Flow3D中执行仿真,并根据需要进行迭代优化,最终得到可以接受的解。随后通过后处理步骤分析仿真结果,并提取有用的流动信息。

#### 仿真执行:

1. **设定仿真参数**:包括时间步长、总仿真时间和收敛准则。

2. **运行仿真**:根据设定好的参数,运行仿真并监控仿真过程。

#### 结果分析与后处理:

1. **数据可视化**:使用Flow3D内置的后处理工具或第三方软件对仿真结果进行可视化。

2. **分析流动特征**:识别流动中的关键现象,如涡流、分离等。

3. **提取关键数据**:导出必要的数据用于报告或进一步分析。

## 4.2 复杂流动问题的高级处理

对于更复杂的流动问题,如涉及多相流、自由表面流动和流体-固体相互作用,Flow3D同样提供强大的分析能力。

### 4.2.1 多相流和自由表面流动模拟

Flow3D能够模拟多相流体和自由表面流动问题,这对于涉及气泡、液滴、界面效应等现象的仿真至关重要。

#### 多相流的设置:

1. **定义相**:为不同的流体相设置相应的属性,如密度、粘度。

2. **界面跟踪方法**:选择合适的界面跟踪方法,如VOF(Volume of Fluid)方法。

#### 自由表面流动模拟:

1. **表面张力模型**:对于水和其他液体的流动,表面张力模型对于自由表面的准确模拟至关重要。

2. **波浪模拟**:在涉及开放水域流动的情况下,需要考虑波浪的生成和传播。

### 4.2.2 流体与固体结构的相互作用

流体-固体相互作用对于机械工程、生物力学等领域的仿真尤为关键。Flow3D提供多种方法来模拟这类相互作用。

#### 相互作用的模拟:

1. **壁面运动**:设置可移动的固体壁面,模拟流体作用下的壁面运动。

2. **结构网格更新**:启用动态网格更新功能,以响应流体对固体结构的影响。

## 4.3 优化和自动化仿真流程

随着仿真技术的发展,优化和自动化仿真流程变得越来越重要。这有助于提高工作效率和仿真质量。

### 4.3.1 参数化设计和模型优化

参数化设计允许用户通过改变特定参数来控制设计变量,而模型优化则涉及到寻找最佳设计。

#### 参数化设计:

1. **定义变量**:为模型的特定参数定义变量。

2. **使用宏**:利用Flow3D的宏功能来自动化参数的变更和仿真过程。

#### 模型优化:

1. **设计空间探索**:使用参数化设计来探索不同设计方案。

2. **目标函数和约束**:设定目标函数和约束条件以优化仿真结果。

### 4.3.2 批量仿真与结果评估

批量仿真可以同时运行多个仿真案例,有助于快速评估多种设计方案。

#### 批量仿真设置:

1. **脚本自动化**:编写脚本自动化仿真流程,包括模型的设置、仿真执行和结果提取。

2. **多案例管理**:使用Flow3D的批量仿真功能管理多个仿真案例。

#### 结果评估:

1. **数据统计和比较**:对批量仿真的结果进行统计分析和比较。

2. **敏感性分析**:确定哪些参数对仿真结果的影响最大,并据此进行优化。

[代码块示例]

```flow

st=>start: Start|past:>http://www.example.com[blank]

e=>end: End:>http://www.example.com[blank]

op1=>operation: Our Operation|current

op2=>operation: Another Operation|current

sub1=>subroutine: My Subroutine|current

cond=>condition: Yes or No?|approved:>http://www.example.com

io=>inputoutput: catch something...|request

st->op1->cond

cond(yes)->io->e

cond(no)->sub1(right)->op2->e

```

[mermaid流程图解析]

- 上面的流程图展示了一个流程的基本结构,从开始(`st`),到操作步骤(`op1`, `op2`),再到决策(`cond`),以及子程序(`sub1`)的调用。

- `cond` 是一个决策点,根据条件结果可以选择不同的路径,如果条件为 `yes`,则执行 `io` 操作,然后结束流程;如果条件为 `no`,则进入子程序 `sub1`,之后再继续执行 `op2` 操作,最后结束流程。

- 这个流程图可以用来描述仿真流程中的一些决策和分支。

[表格示例]

| 流程步骤 | 描述 | 负责人 | 完成状态 |

|----------|------|--------|----------|

| 4.1.1 | 建立几何模型和网格划分 | John Doe | 已完成 |

| 4.1.2 | 设定初始条件和边界条件 | Jane Smith | 未完成 |

| 4.1.3 | 仿真执行、结果分析与后处理 | Alex Johnson | 正在进行 |

[表格说明]

- 上表列出了仿真流程中的主要步骤,以及每个步骤的简短描述、负责人和完成状态。

- 此类表格有助于项目管理,确保每个步骤被合理分配给团队成员,并跟踪每个步骤的进度。

# 5. Flow3D高级功能与扩展应用

## 5.1 自定义函数和宏的应用

### 5.1.1 用户自定义函数的编写与应用

Flow3D不仅提供了丰富的内置功能,还允许用户通过编写自定义函数来扩展其功能,满足特定的仿真需求。用户定义的函数(UDF)通常用于定义特殊的物理行为或创建复杂的几何形状。

编写自定义函数需要熟悉Flow3D的HDF语言,这是一个高级的编程接口,用户通过它能够创建和管理自定义的物理模型。HDF语言提供了对基本物理过程进行操作的函数和命令,让用户可以精确控制仿真的每一个细节。

下面展示了一个简单的UDF示例,用于实现一个理想气体状态方程:

```hdf

! ideal_gas_equation

SUBROUTINE ideal_gas_equation(rho,press,T,r,gamma)

! declare variables

REAL :: rho,press,T,gamma

REAL :: r

! define a constant R for ideal gas

REAL, PARAMETER :: R = 8.314462618

! Calculate pressure using ideal gas equation

press = rho * r * T

! Gamma is the heat capacity ratio (Cp/Cv)

gamma = Cp/Cv ! Where Cp and Cv are defined elsewhere in your HDF code

END SUBROUTINE ideal_gas_equation

```

在这个例子中,我们定义了一个子程序`ideal_gas_equation`,它接受密度(`rho`)、压力(`press`)、温度(`T`)和气体常数(`r`),并计算出理想气体状态下的压力值。`gamma`是比热容比,需要额外定义。

### 5.1.2 宏命令在重复性任务中的效率提升

宏命令是一种记录用户操作序列的工具,它能够在Flow3D中自动执行一系列重复性任务。这对于执行复杂的仿真流程非常有用,例如,如果你需要对多个几何模型执行相同的仿真步骤,宏命令可以帮你节省大量时间。

宏命令可以通过Flow3D的用户界面录制,也可以通过编辑宏文件直接编写。宏文件是文本文件,可以使用任何文本编辑器创建或修改。

下面是一个简单的宏命令文件的例子,用于设置初始条件:

```hdf

$VERSION 10.1

$MACRO SET_INIT_CONDITIONS

! Set initial pressure

SET INITIAL PRESSURE 101325.0

! Set initial temperature

SET INITIAL TEMPERATURE 293.15

! Set initial velocity components

SET INITIAL VELOCITY X 0.0

SET INITIAL VELOCITY Y 0.0

SET INITIAL VELOCITY Z 0.0

$END

```

在这个宏文件中,我们设置了初始压力和温度,以及初始速度的各个分量。通过运行这个宏,可以在多个仿真中快速应用相同的初始条件设置。

## 5.2 流固耦合分析

### 5.2.1 流固耦合的基本原理

流固耦合分析是指流体流动和固体结构之间的相互作用的仿真。在这种情况下,流体对固体的力影响固体的位移或应力,而固体的运动或变形又会反作用于流体流动。这种相互作用在很多工程问题中都是至关重要的,比如风力发电机的叶片振动、飞机的气动弹性问题等。

Flow3D使用多物理场分析方法来模拟流体和固体之间的相互作用。在耦合分析中,软件必须能够同时解决流体动力学方程和固体力学方程。Flow3D通过特定的求解器来实现这一点,这些求解器可以处理固体的运动和流体的压力、速度等参数之间的相互影响。

### 5.2.2 流固耦合仿真的实施与案例

实施流固耦合仿真需要明确几个关键步骤:模型设置、网格划分、求解器选择、边界条件与初始条件的定义以及后处理。在Flow3D中,你可以根据仿真需求选用不同的求解器,例如结构求解器和流体求解器。

在进行流固耦合仿真之前,需要对模型进行网格划分,确保流体和固体区域都被妥善处理。固体网格和流体网格需要有良好的连接性,以确保相互作用力可以正确传递。

在设置边界条件时,需要注意流体边界和固体边界必须保持一致,特别是在耦合界面上。例如,在一个管道流动问题中,管道壁可能既是固体又是流体的一部分。因此,固体结构的边界条件需要考虑流体对结构的影响,反之亦然。

后处理阶段,重点分析流体和固体之间的相互作用效果,如压力分布、应力分布等。通过可视化工具,可以直观地查看耦合效果。

## 5.3 结果后处理和报告生成

### 5.3.1 数据可视化和结果解释

仿真完成后,得到的是一系列数据文件,需要通过数据可视化技术将其转化为直观的结果。Flow3D提供多种后处理工具,包括等值面、切片、流线、粒子轨迹等。

数据可视化不仅仅是将数据图形化,更重要的是通过图形来解释仿真结果,帮助用户理解仿真模型的行为。例如,在风力发电叶片的仿真中,我们可以使用流线图来观察气流如何绕过叶片表面,从而评估其气动性能。

结果解释则需要基于专业知识,结合可视化数据,判断仿真的成功与否,是否达到了预期的仿真目标。此外,后处理工具也可以用来生成动画,这对于演示和报告特别有用。

### 5.3.2 生成仿真报告的技巧与工具

生成仿真报告是将仿真的结果和分析展示给团队成员、管理者或学术同行的重要步骤。一个有效的报告不仅包括结果数据,还需要对结果的分析和解释。

Flow3D提供的后处理工具可以帮助用户从仿真结果中提取关键数据,并使用内置的报告生成器来创建专业的报告。报告通常包括如下内容:

- 项目简介:描述仿真项目的目标和背景。

- 模型构建:介绍创建的模型和仿真场景。

- 模拟设置:详细说明了仿真的所有设置,如材料属性、边界条件等。

- 结果展示:通过图表、图像、动画等形式展示仿真的主要结果。

- 结果分析:对仿真结果进行解释,并提供理论依据。

- 结论与建议:根据分析结果给出结论和改进建议。

- 附录:包含仿真中使用的任何额外数据或图表。

为了进一步完善报告,用户可以结合其他软件工具,比如Microsoft Word或Adobe Acrobat,对报告进行排版和个性化调整。这样制作出的报告能够提供清晰的信息,有助于决策过程。

# 6. Flow3D在实际工程中的应用

## 6.1 工业流体系统仿真

Flow3D在工业流体系统的仿真方面发挥了巨大作用,提供了一套完整的解决方案来分析和优化各种流体动力学问题。以下是该领域的具体应用案例。

### 6.1.1 水力机械的性能分析

水力机械的性能分析是Flow3D在实际工程应用中的重要领域。比如,我们可以通过Flow3D对水轮机的流道进行模拟,来分析和预测其在不同工况下的运行效率、压力分布和流体流动情况。在仿真过程中,用户需要定义好水轮机的几何模型、材料属性以及具体的边界条件。之后,利用软件提供的求解器进行计算,得到流场的速度分布、压力场及湍流特性等关键性能参数。仿真结果可以帮助设计者对水轮机进行设计优化,减少实验次数,节省成本。

### 6.1.2 管道系统设计与优化

管道系统的设计和优化是工业流体仿真中的又一关键应用。Flow3D可以模拟流体在管道内的流动情况,分析管路内的压力损失、流速分布以及可能存在的死角和湍流区域。通过这些仿真分析,设计人员能够对管道布局进行调整,优化系统性能,减少能耗。例如,在设计化工厂的管道网络时,可以使用Flow3D来评估不同设计方案,寻找最佳的管道布置方案,以确保流体的高效输运和避免潜在的泄露风险。

## 6.2 环境与气象模拟

Flow3D也被广泛应用于环境与气象领域,下面列举了其在此领域的两种应用。

### 6.2.1 水质扩散与污染模拟

水质扩散与污染模拟是环境科学中的一个重要议题。利用Flow3D可以模拟污染物在水体中的扩散行为,帮助研究人员和环境工程师了解污染的传播路径和影响范围。仿真过程包括设定污染源、模拟流体动力学行为、计算污染物浓度分布等步骤。这样的模拟对于污染控制、应急响应和环境评估都具有重要意义。

### 6.2.2 气象现象的仿真与研究

气象现象的仿真与研究也是Flow3D的一个强项。通过建立气象现象的数学模型,例如模拟风暴、降雨和海浪等,可以更好地理解和预测这些现象。例如,可以利用Flow3D对特定地区的洪水风险进行模拟,评估不同降雨量下的洪水影响,为城市规划和防洪系统的设计提供数据支持。

## 6.3 创新研究与未来展望

Flow3D在实际工程和科学研究中应用的不断增加,也预示了软件未来的创新方向和潜在技术突破。

### 6.3.1 Flow3D在新材料研究中的应用

在新材料研究领域,Flow3D可以模拟新研发材料的流动特性,如新型合金或塑料的成型过程,以评估其在实际应用中的表现。通过这些仿真分析,研发人员可以预测新材的性能,提前发现潜在问题,加速新材料的开发和应用过程。

### 6.3.2 软件未来发展趋势及潜在技术突破

软件的未来发展趋势可能会集中在算法的优化、计算效率的提升以及与人工智能技术的整合。这将使得Flow3D的仿真结果更加精确,分析过程更加智能化,从而进一步扩展其在复杂工程问题中的应用范围。

Flow3D在工业设计、环境研究以及新材料开发等领域的应用展现了软件的强大功能与潜力。随着技术的不断进步,我们可以预见Flow3D将在未来的仿真领域扮演更加重要的角色。

0

0