PLC性能优化:提升控制系统响应速度的5个关键步骤

发布时间: 2024-12-28 00:17:17 阅读量: 29 订阅数: 18

vb定时显示报警系统设计(论文+源代码)(2024a7).7z

# 摘要

本文综合分析了PLC性能优化的基础理论、深入理解PLC控制系统的工作原理和响应速度的理论限制,探讨了性能评估指标和硬件资源限制因素。通过软件逻辑优化方法和系统配置参数调整,提出了有效识别和解决PLC性能瓶颈的策略。文章还详细讨论了优化实践案例,包括实时系统优化技巧、高效编程实践,以及预测维护与故障预防。最后,对工业4.0背景下的PLC优化和新兴技术应用进行了未来展望,重点介绍了人工智能、机器学习、边缘计算和分布式控制策略在PLC性能优化中的潜在应用。本文旨在提供一套完整的PLC性能优化框架,以支持工业自动化系统的高效、可靠运行。

# 关键字

PLC性能优化;控制原理;响应时间;性能评估;硬件资源;软件逻辑;系统配置;实时系统;高效编程;预测维护;工业4.0;人工智能;机器学习;边缘计算;分布式控制

参考资源链接:[PLC基础入门:定义、功能与区别](https://wenku.csdn.net/doc/ardw3930ui?spm=1055.2635.3001.10343)

# 1. PLC性能优化的基础理论

## 1.1 PLC性能优化的重要性

随着自动化技术的发展,可编程逻辑控制器(PLC)已成为工业自动化的核心。PLC的性能直接影响到整个控制系统的响应速度、准确性和可靠性。因此,对PLC进行性能优化成为了确保系统稳定运行和高效生产的必要条件。

## 1.2 理论基础的概述

性能优化的基础理论包括对系统瓶颈的识别、软硬件资源的合理配置和程序逻辑的优化。优化不仅仅是对资源的高效利用,也涉及到实时响应能力的提升以及预测性和预防性维护的实施。

## 1.3 优化目标与效益

性能优化的目标包括减少延迟、提高吞吐量、降低资源消耗和延长设备寿命。这些目标的实现可以带来生产效率的提高,维护成本的降低,以及生产过程的可持续性增强。

优化的效益显而易见,但是正确的策略和方法论是优化工作的核心。深入理解PLC控制系统的运行机制是性能优化的起点,需要工程师具备扎实的理论知识和实践经验。在接下来的章节中,我们将详细探讨这些理论并分析如何应用于实际工作中。

# 2. 深入理解PLC控制系统

### 2.1 PLC控制系统的工作原理

#### 2.1.1 PLC硬件结构和工作方式

PLC(Programmable Logic Controller)可编程逻辑控制器是一种专门为在工业环境下应用而设计的数字运算操作电子系统。其核心组件包括CPU、电源模块、输入/输出(I/O)模块等。在硬件结构设计上,PLC采用模块化设计,能够根据应用需求灵活扩展功能模块。

一个典型的PLC硬件结构通常遵循以下工作方式:

1. **输入信号接收** - PLC接收来自传感器、开关等设备的输入信号,这些信号可以是模拟量(如温度、压力等)或数字量(如开关状态)。

2. **CPU处理** - PLC的CPU根据存储在内存中的用户程序,对输入信号进行处理,包括逻辑判断、数学运算、数据处理等。

3. **输出信号控制** - 处理后的结果转换为控制信号输出至执行元件如继电器、马达驱动器等,从而实现对生产过程的控制。

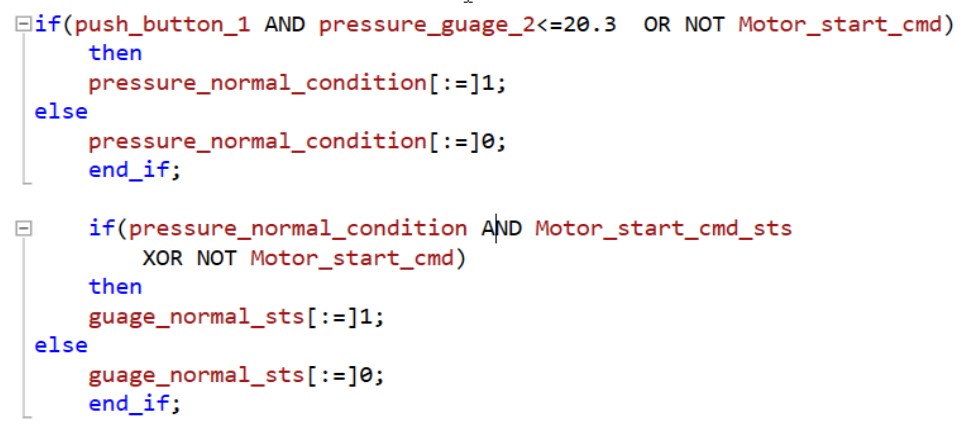

**示例代码块分析**:

```plc

(* 示例代码块展示了一个简单的PLC控制逻辑,其中包含了输入(I)、输出(Q)和内部辅助继电器(M)的使用。 *)

Network

// 读取输入信号

IF "Start_Button" AND NOT "Stop_Button" THEN

"Motor_Control" := TRUE;

ELSE

"Motor_Control" := FALSE;

END_IF;

```

- **逻辑说明**:

- `Start_Button` 表示启动按钮的状态。

- `Stop_Button` 表示停止按钮的状态。

- `Motor_Control` 是控制电机启动的输出信号。

- **逻辑执行过程**:

- 当启动按钮被按下且停止按钮未被按下时,电机控制信号被激活。

- 如果停止按钮被按下或启动按钮未被按下,则电机控制信号被关闭。

#### 2.1.2 PLC软件逻辑和控制流程

PLC软件逻辑通常是以梯形图、功能块图、指令列表或结构化文本等形式实现的。在设计PLC软件逻辑时,开发者需要深入理解控制需求,将其转化为对应的逻辑表达。

控制流程涉及的几个关键步骤包括:

1. **初始化** - 设置PLC系统的初始状态,准备进行后续控制操作。

2. **扫描周期** - PLC执行扫描周期,按顺序执行输入扫描、程序执行、输出刷新等步骤。

3. **控制决策** - 根据输入信号和预设的程序逻辑,对输出信号进行控制决策。

4. **输出更新** - 将控制决策的结果更新至输出设备,完成一个完整的控制周期。

**表格分析**:

| 控制流程步骤 | 说明 | 关键点 |

| ------------- | ---- | ------ |

| 初始化 | 在PLC启动时对系统进行配置,包括内存清零、定时器归零等。 | 确保控制系统启动时处于一个已知的、安全的状态。 |

| 输入扫描 | 读取所有输入模块的状态信息。 | 实时获取外部信号,为程序执行提供准确数据。 |

| 程序执行 | 根据用户编写的程序逻辑,对输入信息进行处理。 | 程序的逻辑正确性直接影响控制效果。 |

| 输出刷新 | 根据程序执行结果,刷新输出模块的状态。 | 控制执行的结果需要反映到物理设备上。 |

### 2.2 PLC响应速度的理论限制

#### 2.2.1 信号处理的理论基础

PLC响应速度受其硬件架构和软件执行效率的共同影响。理论上,响应时间是指从输入信号发生变化到输出信号做出响应所需的时间。响应时间的长短直接影响到控制系统的动态性能和稳定性。

**影响响应速度的因素包括**:

- **处理器性能** - 处理器(CPU)的处理速度直接关系到程序执行效率。

- **程序复杂度** - 程序中的逻辑判断越多,执行所需时间越长。

- **I/O更新速度** - 输入/输出模块的响应和更新速度限制了信号处理的速度。

- **扫描周期** - PLC扫描周期的长短影响到输入信号处理和输出信号更新的实时性。

**mermaid流程图分析**:

```mermaid

graph TD;

A[开始扫描周期] --> B[输入模块扫描];

B --> C[程序执行];

C --> D[输出模块更新];

D --> E{是否为周期末};

E -- 是 --> F[完成当前周期];

E -- 否 --> A;

```

- **流程说明**:

- PLC开始一个扫描周期,首先进行输入模块扫描。

- 完成输入后,根据程序逻辑执行程序。

- 程序执行完毕后更新输出模块。

- 如果是周期末,则完成当前扫描周期;否则,开始下一个扫描周期。

#### 2.2.2 控制循环与响应时间分析

在了解了PLC响应速度的理论基础后,控制循环和响应时间分析变得尤为重要。控制循环是指PLC程序从开始执行到执行完毕的一次完整过程。响应时间分析可以帮助工程师理解系统在遇到特定输入变化时的反应能力,为优化系统性能提供依据。

**响应时间分析的关键点**:

1. **最小响应时间** - 系统在没有任何额外延迟的情况下能够达到的最短响应时间。

2. **最大响应时间** - 在最坏情况下,系统达到稳定输出所需的最长响应时间。

3. **平均响应时间** - 在正常工作状态下,系统响应时间的平均值。

理解这些关键点对于设计一个满足实时性需求的控制系统至关重要。系统工程师可以通过调整程序结构、优化逻辑算法、选择合适的硬件来缩短响应时间。

0

0