【控制精度革新】:提升FANUC伺服系统控制性能的关键技巧

发布时间: 2025-01-03 17:56:57 阅读量: 10 订阅数: 11

# 摘要

本文详细介绍了FANUC伺服系统,包括系统概述、控制原理与精度分析、提升控制精度的硬件和软件手段,以及实操案例分析。通过探讨伺服控制回路的工作机制、硬件和软件因素对控制精度的影响,本文强调了提高伺服系统性能的重要性。同时,本文也分析了高精度伺服电机与驱动器的选择标准、机械结构对控制精度的影响,以及PID参数调整和高级控制算法的应用。通过对FANUC伺服系统在不同行业应用案例的实操分析,本文旨在为工程师提供提升控制精度的参考策略,并总结了控制精度问题的诊断和解决方案。

# 关键字

伺服系统;控制精度;硬件手段;软件策略;PID参数;人工智能算法

参考资源链接:[FANUC SERVO GUIDE 伺服调整与自动化导航使用手册](https://wenku.csdn.net/doc/1diqsvo02s?spm=1055.2635.3001.10343)

# 1. FANUC伺服系统概述

在现代工业自动化领域,伺服系统作为执行机构的控制核心,承载着精确、高效地执行运动任务的重任。其中,FANUC伺服系统以其高性能、高稳定性和高可靠性,在全球范围内享有盛誉。本章将为读者提供FANUC伺服系统的基本概念、发展历史和其在现代制造业中的应用概览。

FANUC伺服系统主要由伺服电机和伺服驱动器组成,它们通过反馈环节实现精确的运动控制。在介绍这些核心组件之前,我们将简要回顾伺服技术的演变,从最初的简单液压伺服系统到如今的数字式伺服系统,技术的进步为工业自动化的发展提供了强大动力。

接下来,我们将探讨FANUC伺服系统的关键特性,包括它如何实现快速响应和精确控制,以及它在各种自动化应用中的作用。在进一步深入了解其控制原理和精度分析之前,本章的目标是为读者建立起一个坚实的基础,为后续章节中的深入讨论做准备。

# 2. 伺服系统控制原理与精度分析

## 2.1 控制系统基本原理

### 2.1.1 伺服控制回路的工作机制

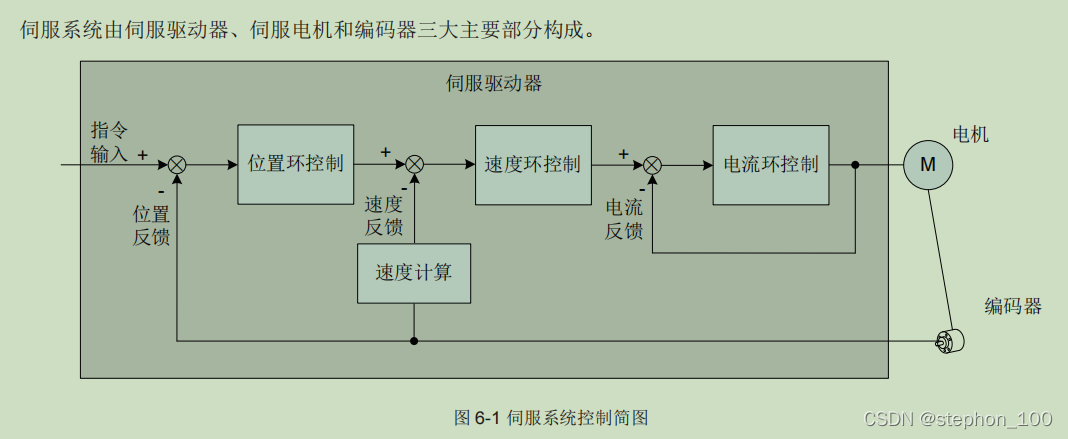

伺服控制系统是一种高性能的反馈控制系统,它通过不断的采样、控制和校正,确保输出响应与参考输入信号相匹配。在FANUC伺服系统中,该控制回路主要包括位置控制环、速度控制环和电流控制环。

在位置控制环中,系统接收来自上位控制系统的定位指令。这些指令与位置反馈信号进行比较,产生的差值被送入控制器中处理,最终输出一个速度目标值。速度控制环则将速度目标值与速度反馈信号相比较,产生的差值送入电流控制器。电流控制环负责将电流目标值与电流反馈信号进行比较,通过PWM(脉冲宽度调制)信号控制电机驱动器,从而调整电机的运行状态,以最小化反馈值与目标值之间的差异。

在整个伺服控制回路中,反馈环节是关键所在。它保证了控制系统的稳定性和控制精度。位置、速度和电流传感器的精度直接影响到控制系统的性能,因此选择高精度传感器对于保持伺服系统精度至关重要。

### 2.1.2 控制精度与伺服性能的关系

伺服控制精度是伺服系统性能最直接的体现,它直接关系到工业生产中加工件的精确度和产品的质量。控制精度高意味着系统的响应速度快、定位准确、重复定位精度高,以及适应环境变化的能力强。

为了提高控制精度,除了优化控制算法之外,还需要通过反馈信号准确检测输出值,并且减少各种干扰和噪声的影响。高精度的反馈系统可以提供更为准确的位置、速度和电流信息给控制器,帮助控制系统更快更准确地完成调整。

控制系统的设计必须考虑到各个环节可能产生的误差,包括传感器误差、电气噪声、机械传动误差等,通过系统误差补偿和控制参数的优化,可以显著提高伺服控制系统的整体精度。

## 2.2 精度影响因素探究

### 2.2.1 硬件因素对控制精度的影响

硬件因素包括电机、驱动器、传感器、传动机构等硬件组件的性能和品质。这些硬件组件的精度直接决定了伺服系统的控制精度上限。

- **伺服电机**:高精度的伺服电机具有更精确的电机编码器,能提供更为精细的位置和速度反馈信号。电机的力矩波动、热变形等因素都会对最终的控制精度产生影响。

- **驱动器**:驱动器需要能精确控制电机的电流,实现平稳的转矩输出。驱动器内部电路的稳定性、PWM调制的精度和响应速度都是影响控制精度的关键因素。

- **传感器**:位置传感器、速度传感器等反馈设备的精度直接影响到控制系统的性能。高精度的传感器能够提供更准确、更稳定的反馈信号。

硬件组件的挑选与匹配需要基于精密的工程计算和综合考量,以达到最佳的控制精度。

### 2.2.2 软件参数对控制精度的调节

软件参数的调节对于提升伺服系统的控制精度至关重要。软件参数包括PID控制参数、滤波器参数、速度前馈、加减速控制参数等。

- **PID参数调节**:在伺服系统中,比例(P)、积分(I)、微分(D)的参数调整对于系统的稳定性和响应速度有很大影响。通过调整PID参数,可以改变系统的动态响应,减少过冲和振荡,从而提升控制精度。

```c

// 伪代码示例 - PID控制器调整参数

void adjustPIDParameters(int P, int I, int D) {

// 实际应用中,P、I、D参数的调整会根据实际系统的响应进行微调

// 这里的调整是抽象的概念,并不是实际的代码

}

```

- **软件滤波**:为了减少噪声对控制信号的影响,需要引入软件滤波算法。滤波算法能够在不损失太多响应性的同时,平滑掉噪声,提高反馈信号的质量。

### 2.2.3 环境因素对伺服系统的影响

环境因素可能包括温度、湿度、电磁干扰等,这些因素都可能对伺服系统的性能产生影响。

- **温度**:温度变化可能导致电机、传感器和电路板等元件的物理特性发生改变,从而影响系统的精度和稳定性。

- **电磁干扰(EMI)**:强电磁干扰会导致控制信号的波动,影响系统的控制精度。采取适当的电磁兼容(EMC)设计可以减小干扰的影响。

伺服系统的环境适应性设计必须考虑到这些因素,通过设计、材料选择和防护措施的优化,保障系统在不同环境下都能稳定工作。

在硬件层面,可以采用具有更好温度稳定性的材料和零件,或者增加冷却系统以保持温度稳定。在软件层面,可以增加对干扰的检测和补偿算法来提高系统的环境适应性。通

0

0