【ISO 9001质控新策略】:ASME Y14.5-2018在质量管理体系中的融合

发布时间: 2024-12-19 11:02:24 订阅数: 5

# 摘要

随着工业标准的持续演进,质量管理体系对于确保产品和服务质量的作用日益显著。本文首先介绍了ISO 9001质量管理体系的基本概念,随后深入探讨了ASME Y14.5-2018标准的理论基础和核心要素,分析了该标准在质量控制和制造过程中的实际应用。此外,本文还探讨了ASME Y14.5-2018与ISO 9001的融合策略,评估了融合效果,并分析了融合案例,从而揭示了两种标准互补的重要性。在智能制造和质量管理的未来趋势方面,本文预测了ASME Y14.5-2018标准可能的更新方向和ISO 9001标准的发展展望。最后,文章总结了质量管理体系融合的关键结论,并提出了对企业的具体建议。

# 关键字

ISO 9001;ASME Y14.5-2018;质量管理体系;几何尺寸与公差(GD&T);质量控制;智能制造

参考资源链接:[ASME Y14.5-2018 尺寸与公差标注中文解析](https://wenku.csdn.net/doc/2bruwtjh56?spm=1055.2635.3001.10343)

# 1. ISO 9001质量管理体系概述

在当今高度竞争的市场环境下,企业为了持续提升产品和服务质量,需要遵循一套标准化的质量管理体系。ISO 9001是由国际标准化组织(ISO)制定的,旨在提供一个通用的质量管理框架,它有助于企业提高效率,减少浪费,并确保客户满意度。在这一章中,我们将概述ISO 9001质量管理体系的核心要素,解释其认证过程,以及它如何帮助企业实现持续改进。

## 1.1 ISO 9001质量管理体系的目标

ISO 9001标准的核心目标是确保企业能够提供满足客户需求和法规要求的产品和服务。它着重于以下七个质量管理原则:

- 客户导向

- 领导作用

- 人员的参与

- 过程方法

- 持续改进

- 基于事实的决策方法

- 互利的供应商关系

通过这些原则,ISO 9001鼓励企业持续改进其管理体系,以提高效率和竞争力。

## 1.2 ISO 9001标准的结构与要求

ISO 9001标准由以下关键部分组成:

- 范围:概述标准的适用范围和相关术语。

- 规范性引用:列举了为实现质量管理体系所需引用的其他文档。

- 术语和定义:定义了标准中使用的主要术语和概念。

- 质量管理体系要求:详细说明了组织为了满足客户和法规要求,应遵循的一系列过程和操作指南。

## 1.3 实施ISO 9001标准的好处

实施ISO 9001标准可以为企业带来诸多好处,包括但不限于:

- 提升内部流程效率,从而降低运营成本。

- 提高产品和服务质量,增强市场竞争力。

- 明确管理层和员工的角色和职责,增强组织内部沟通。

- 满足客户和市场的需求,提高客户满意度和忠诚度。

- 与全球市场接轨,为全球贸易提供便利条件。

在下一章中,我们将深入了解ASME Y14.5-2018标准的理论基础,该标准在设计和制造领域为几何尺寸和公差(GD&T)提供了详细规定,与ISO 9001在某些方面互为补充,共同构建起一个全面的质量控制体系。

# 2. ASME Y14.5-2018标准的理论基础

## 2.1 ASME Y14.5-2018标准的起源和发展

### 2.1.1 ASME Y14.5标准的历次修订

ASME Y14.5标准是美国机械工程师学会(ASME)制定的关于几何尺寸与公差(GD&T)的权威标准。自1940年首次发布以来,该标准经历了多次重要的修订,每一次修订都反映了制造行业技术的进步以及对精确度和效率要求的提升。

1940年发布的第一个版本主要明确了基本的尺寸和公差概念,设定了制造行业的基本标准。1956年和1966年版的修订分别增加了更多的细节,提高了标准化的一致性和实用性。1982年版的修订在表达方式和内容上做了很大调整,引入了更严格的公差定义和计算方法。

1994年版的ASME Y14.5标准开始引入了现代计算机辅助设计(CAD)的需求,使得标准能够更好地与现代设计和制造技术相结合。到了2009年版,标准进一步强化了尺寸测量和数据交换的相关要求。而2018年版在2009版的基础上对内容进行了全面的审视和更新,增强了标准的适用性和灵活性。

### 2.1.2 新版标准的主要改进

2018年版ASME Y14.5标准是自1940年以来最全面的一次修订,它在多个方面做出了显著的改进,以适应当前制造业的最新需求。这些改进包括:

- **增强了公差的灵活性**:新版标准简化了尺寸和公差的表达,允许设计者以更简洁的方式表达复杂的设计要求。

- **完善了定义和术语**:更新了定义和术语,以减少歧义,并为行业提供了一个统一的沟通语言。

- **引入了新的符号和概念**:比如新增了对于位置控制、重复性和波纹度等新概念的定义,扩展了标准的应用范围。

- **适应了现代技术**:考虑到了数字测量和计算机辅助制造的需求,提高了制造过程中的可操作性。

## 2.2 ASME Y14.5-2018的核心要素

### 2.2.1 几何尺寸与公差(GD&T)的原理

几何尺寸与公差(GD&T)是一种用于精确描述零件几何特征的技术语言。它提供了一套规则和符号来明确表示零件的尺寸、形状、方向、位置和其他特性的容许变化。

GD&T的原理包括以下几个关键方面:

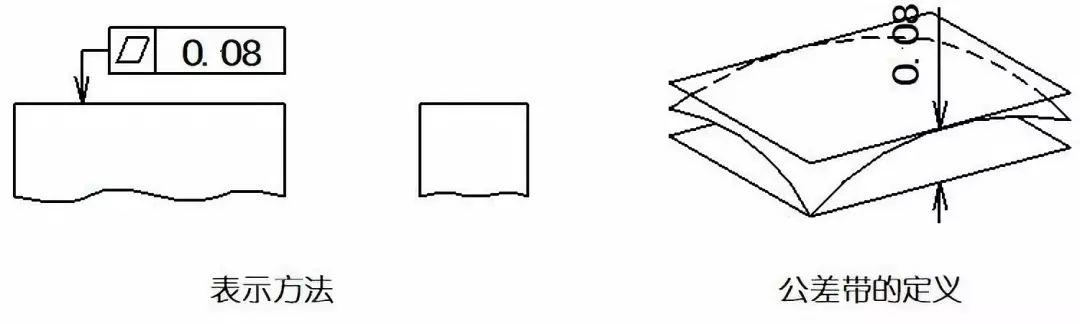

- **特征控制框**:用于定义和展示零件的尺寸和公差要求,它包括尺寸、公差值、修饰符等元素。

- **公差带**:每种尺寸和公差都有一个对应的公差带,表示允许的实际尺寸变化范围。

- **修饰符**:用于提供特定的附加信息,如位置公差中的最大材料条件(MMC)和最小材料条件(LMC)。

- **基准系统**:提供了一个参考框架,用于精确控制零件的尺寸和位置关系。

### 2.2.2 设计过程中的数据表达

在设计阶段,GD&T有助于清晰地表达设计意图,确保制造团队可以准确地理解设计要求。通过使用GD&T,设计师能够:

- 明确描述功能相关的尺寸要求

- 减少非必要的公差要求,以降低成本

- 优化材料利用和零件的性能

### 2.2.3 制造和质量控制的接口

制造和质量控制阶段对GD&T的需求尤为关键,因为它们直接关联到零件是否符合设计规格。以下是GD&T在这些阶段的一些应用:

- **制造过程规划**:使用GD&T为制造过程设置精确的指导,包括刀具选择、夹具设计和测量计划。

- **质量保证**:通过测量和分析零件的几何特性,来验证制造过程是否满足了设计要求。

- **缺陷分析和纠正措施**:当检测到偏差时,GD&T有助于分析原因并指导采取适当的纠正措施。

### 2.2.4 GD&T在生产过程中的应用和验证

生产过程中正确应用GD&T可以极大地提升零件的一致性和质量。以下是GD&T在生产过程中的应用和验证步骤:

1. **制图审查**:对设计图纸上的GD&T符号进行详细审查,确保其完整性和准确性。

2. **编程和仿真**:在数控编程阶段使用GD&T指导制造过程,使用仿真软件进行前期的工艺验证。

3. **测量和分析**:利用精确的测量工具,如三坐标测量机(CMM),进行生产零件的测量。

4. **过程控制**:运用SPC(统计过程控制)方法监控制造过程,及时发现并纠正偏差。

5. **零件认证**:对于关键尺寸和公差进行100%检查,确保每个零件都符合设计要求。

```mermaid

graph TD

A[制图审查] --> B[编程和仿真]

B --> C[测量和分析]

C --> D[过程控制]

D --> E[零件认证]

E --> F[质量控制]

```

通过以上步骤的详细执行,生产过程中的每个零件都将按照设计标准进行制造和检验,确保最终产品质量达到预期。

```mermaid

flowchart LR

A[设计意图] -->|表达| B[设计图纸]

B -->|制造指导| C[数控编程]

C -->|加工| D[生产零件]

D -->|测量| E[质量检测]

E -->|合格| F[最终产品]

E -->|不合格| G[纠正措施]

G --> D

```

在后续章节中,我们将深入探讨GD&T在不同制造业应用中的具体案例,以及它在质量管理体系中所起到的关键作用。

# 3. ASME Y14.5-2018在质量控制

0

0