【PLC故障排除】:污水处理系统中的诊断与修复技巧

发布时间: 2024-12-18 13:18:10 阅读量: 8 订阅数: 14

PLC系统故障诊断与排除培训课件.ppt

# 摘要

本文重点讨论了可编程逻辑控制器(PLC)在污水处理系统中的应用,包括基础理论、编程、故障诊断以及远程监控与通信技术。文章首先对PLC及其在污水处理系统中的作用进行了介绍,然后深入探讨了故障诊断的理论基础,涵盖了故障类型、逻辑推理和诊断方法。第三章详述了PLC程序结构、数据采集与处理,以及远程监控的技术实现,展示了PLC如何优化污水处理过程。第四章通过具体实践案例,分析了故障诊断实例,并探讨了维修、调试及故障预防策略。最后,文章展望了PLC技术的发展趋势,并讨论了与工业4.0融合的可能性以及智能污水处理系统的未来前景。

# 关键字

PLC;污水处理;故障诊断;远程监控;数据采集;工业4.0

参考资源链接:[基于PLC的工业污水处理控制系统设计与优化](https://wenku.csdn.net/doc/86m9i5hfts?spm=1055.2635.3001.10343)

# 1. PLC基础与污水处理系统介绍

## 1.1 PLC基本概念

可编程逻辑控制器(PLC)是自动控制领域的核心组件。它通过软件编程来实现对工业设备的逻辑控制、顺序控制、定时、计数和算术运算等操作。在污水处理系统中,PLC控制着泵、阀门、搅拌器等关键设备的运行,确保处理流程高效而稳定。

## 1.2 污水处理系统的组成

污水处理系统是一个复杂的集合体,它包含预处理、一级处理、二级处理及深度处理等多个阶段。每个阶段都依赖于特定设备的精确控制来完成物理、化学和生物处理过程。PLC在其中起到了调度各设备运行、维持处理效率和安全的核心作用。

## 1.3 PLC在污水处理中的作用

PLC通过其强大的数据采集与处理能力,实时监控和调节水处理过程中的各项参数。例如,它可以调节反应池的pH值,控制泵的启停,监控各处理阶段的水位和流量,从而达到优化处理效率、节约能源消耗、延长设备寿命的目的。

```plaintext

例如,在化学需氧量(COD)处理阶段,PLC可以实时调整化学品的注入量和搅拌速度,确保污水达到既定的排放标准。

```

```mermaid

graph LR

A[原污水] --> B[预处理]

B --> C[一级处理]

C --> D[二级处理]

D --> E[深度处理]

E --> F[达标排放]

```

以上图示展示了污水处理过程的各阶段,其中PLC控制系统在每个阶段都发挥作用,确保从输入到输出的每一环节都能高效运转。

# 2. PLC故障诊断理论基础

### 2.1 PLC故障诊断的基本概念

#### 2.1.1 故障诊断的定义与重要性

故障诊断是指识别、定位、分析和纠正系统运行过程中出现的问题的过程。对于PLC(Programmable Logic Controller,可编程逻辑控制器)系统而言,故障诊断尤为重要。PLC作为一种用于工业自动化控制的电子设备,其稳定性直接影响到生产线的效率和安全。在故障发生时,及时准确的诊断可以最大限度地减少生产损失,避免安全事故的发生。故障诊断的准确性、快速性,能够保障企业生产的连续性和可靠性,同时降低维护成本。

#### 2.1.2 PLC系统中常见故障类型

PLC系统中的故障可以分为几大类,如硬件故障、软件故障、通讯故障和外部环境故障等。硬件故障包括电源模块、输入输出模块、CPU模块等的损坏。软件故障通常涉及程序错误、配置不当等问题。通讯故障主要是由于网络连接不稳定或通讯协议不匹配引起。外部环境故障则可能来自温度、湿度、电磁干扰等因素。了解这些故障类型对于后续进行有针对性的故障诊断和预防至关重要。

### 2.2 PLC故障诊断的逻辑推理

#### 2.2.1 故障模式分析

故障模式分析是一种系统化的诊断方法,通过分析PLC系统在特定故障模式下可能出现的现象,来识别故障原因。这需要对系统的工作原理有深入的理解,并且能够将故障现象与可能的故障源关联起来。通过绘制故障树或故障流程图,可以更有条理地对故障进行分析,从而快速定位问题所在。

#### 2.2.2 排除法与假设验证法

在进行PLC故障诊断时,排除法和假设验证法是非常实用的逻辑推理工具。排除法是通过逐个排除不可能的原因,逐步缩小故障范围,直到找到真正的故障点。假设验证法则是先假设一个或几个可能的原因,然后通过测试和观察来验证这些假设,一旦某个假设被证实,就意味着故障原因被找到。

### 2.3 PLC故障诊断的工具与方法

#### 2.3.1 常用诊断工具介绍

有效的故障诊断工具包括自检功能、诊断软件、逻辑分析仪和多用表等。自检功能是PLC系统内建的一种诊断方式,能够通过指示灯、报警等方式,简单直观地反映系统的运行状态。诊断软件则提供了更为复杂和详细的系统分析,可以通过电脑与PLC通讯,获取系统日志和实时数据。逻辑分析仪和多用表等传统工具,虽然操作较为繁琐,但仍是不可或缺的硬件故障检测手段。

#### 2.3.2 故障诊断流程与步骤

故障诊断的流程通常包括以下几个步骤:

1. **准备阶段**:收集PLC程序、硬件手册、故障日志等资料,为诊断做好准备。

2. **观察分析**:观察PLC系统的实时运行状态,分析故障现象,查看是否有错误代码和报警提示。

3. **初步判断**:根据观察到的现象,进行初步故障判断,并选择合适的诊断工具。

4. **具体操作**:利用选定的诊断工具进行检测,收集数据和信息。

5. **问题定位**:分析收集到的数据,定位问题所在。

6. **故障处理**:根据定位结果进行修复或更换部件。

7. **测试验证**:验证修复结果,确保故障彻底解决,并记录故障处理过程和结果。

以上内容仅作为第二章的概要和框架,具体到每一个小节的详细内容和案例分析还需要深入编写。各个小节之间需要保持逻辑连贯,确保整个章节内容丰富、专业且易于理解。

# 3. 污水处理系统的PLC编程与监控

## 3.1 污水处理系统PLC程序结构

### 3.1.1 控制逻辑概述

污水处理过程中,PLC控制逻辑是确保整个处理系统高效运行的关键。控制逻辑通常包括对进水流量的监测、不同阶段处理单元的启动顺序、以及报警和安全机制。控制逻辑需要在多个传感器、执行器、阀门等硬件组件间进行协调和通信,以实现自动化控制。

在设计控制逻辑时,工程师必须确保程序能够在不同条件下灵活应对,如在突发的高负荷冲击下仍能保持系统稳定运行。这要求PLC程序不仅要处理常规运行指令,还要能响应异常事件,例如传感器故障、执行器失灵等。

一个高效的控制逻辑应该具备以下特点:

- **模块化**:将复杂系统分解成更小的、易于管理的模块。

- **可读性**:使用清晰的变量命名和注释,以便其他工程师能够理解和维护。

- **冗余性**:在关键环节设计备用逻辑,以防止单点故障。

- **自适应性**:根据实际处理需求调整控制参数,优化处理效率。

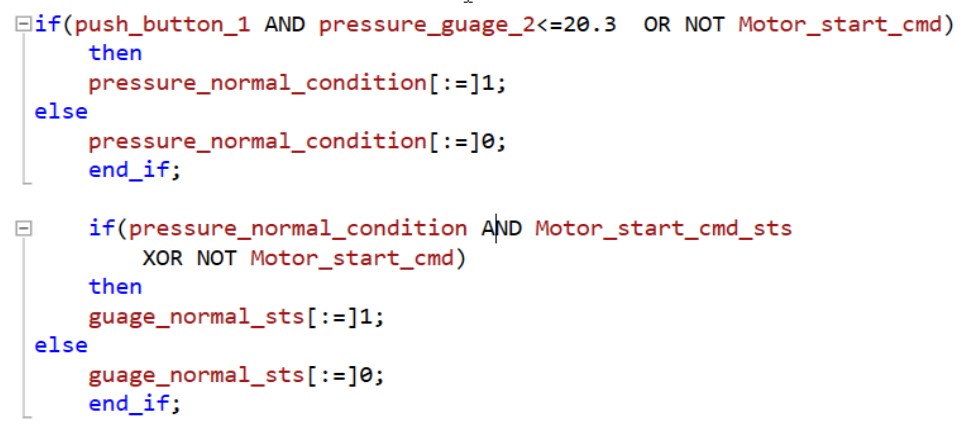

```plc

(* 示例:PLC控制逻辑的伪代码 *)

PROGRAM Wastewater_Treatment

VAR

InflowRate : REAL; (* 进水流量 *)

PumpStart : BOOL; (* 水泵启动信号 *)

LevelHigh : BOOL; (* 高水位报警信号 *)

LevelLow : BOOL; (* 低水位报警信号 *)

PumpStop : BOOL; (* 水泵停止信号 *)

END_VAR

(* 控制逻辑主体 *)

IF LevelHigh THEN

PumpStop := TRUE;

ELSIF InflowRate > Setpoint THEN

PumpStart := TRUE;

ELSE

Pum

```

0

0