【Acuvim 200电力仪表的预测性维护】:故障预防与策略

发布时间: 2024-12-25 13:34:50 阅读量: 7 订阅数: 8

2_Acuvim 200 三相多功能电力仪表(1200C2101).pdf

# 摘要

本文对Acuvim 200电力仪表及其预测性维护进行了深入探讨。首先,概述了Acuvim 200电力仪表的基本信息和其在现代电力系统中的应用。接着,探讨了预测性维护的理论基础,包括其定义、重要性、理论模型以及数据分析方法。重点分析了该电力仪表的数据采集与管理策略,讨论了数据采集技术、设备选择与配置,以及数据存储解决方案和安全隐私保护。最后,本文详细介绍了Acuvim 200电力仪表在预测性维护实践中的应用,包括故障预测模型的建立、预测结果的解读与决策支持,以及维护策略的制定、实施和优化。通过综合评估与反馈,本文旨在提升维护效率,并确保电力系统的稳定运行。

# 关键字

电力仪表;预测性维护;数据分析;故障预测;维护策略;机器学习

参考资源链接:[Acuvim200三相多功能电力仪表用户手册](https://wenku.csdn.net/doc/597kjw9uaa?spm=1055.2635.3001.10343)

# 1. Acuvim 200电力仪表概述

电力仪表是电网运行和电力设备监测中不可或缺的一部分,而Acuvim 200电力仪表作为该领域中的先进工具,集成了多项创新技术,旨在提高电力系统的性能和可靠性。它以高效的数据采集、准确的计量和先进的通信能力著称。在现代电力行业中,通过其精确的监控和控制功能,可以显著提升电力供应的稳定性和效率。

## 1.1 Acuvim 200的特色技术

Acuvim 200电力仪表的特点在于其采用的高精度计量芯片和模块化设计,提供包括电压、电流、功率、电能质量等数据在内的实时监测。其设计考虑了工业环境的苛刻要求,具有强大的抗干扰能力和良好的环境适应性。

## 1.2 设备的集成与兼容性

此外,该设备还具备优越的集成性,能够轻松接入现有的自动化系统和SCADA(数据采集与监视控制)网络。通过标准化接口和协议,如Modbus RTU/TCP、IEC 61850等,Acuvim 200电力仪表能够与多种设备和系统无缝协作,增强整个电网监控体系的兼容性和灵活性。

## 1.3 在电力行业的应用

Acuvim 200电力仪表在电力行业的应用广泛,适用于发电厂、变电站、输电线路等多个环节。它可以实时监控电网的运行状态,帮助电力运维人员及时发现潜在问题,优化电力分配,确保电力资源的最佳利用,同时在故障发生前进行预测和预防,降低运营成本,提高供电安全。

# 2. ```

# 第二章:预测性维护的理论基础

## 2.1 预测性维护的定义和重要性

### 2.1.1 预测性维护的基本概念

预测性维护(Predictive Maintenance, PdM)是一种维护策略,通过使用数据收集和分析技术来监测设备状态,并预测其未来的工作状态和性能。其核心是借助先进的分析工具,如物联网(IoT)传感器、大数据分析和机器学习算法,来预测潜在的设备故障,并在故障发生前采取维护措施。

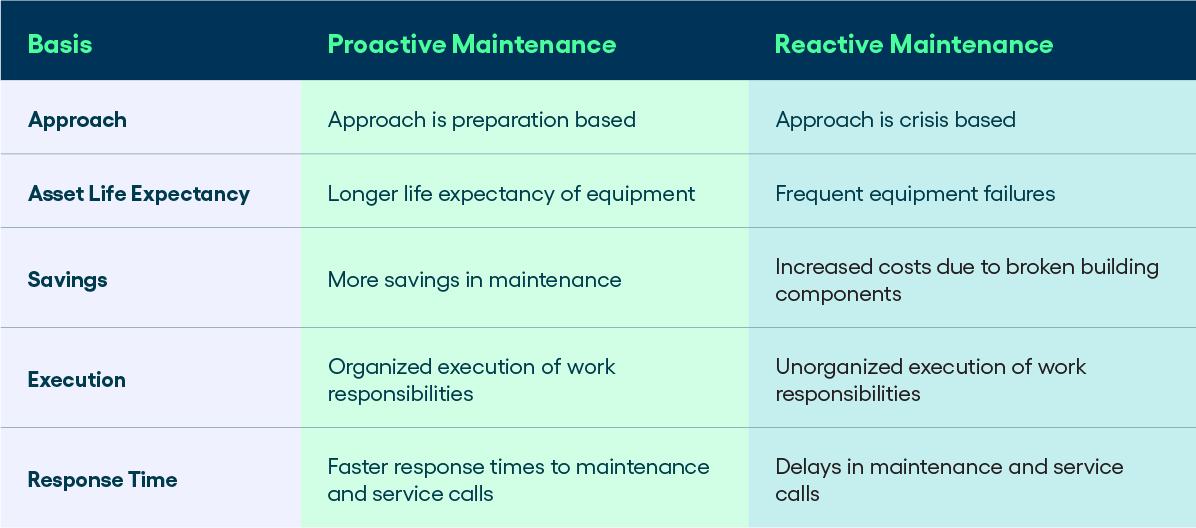

预测性维护与传统的计划性维护(Scheduled Maintenance)和反应性维护(Reactive Maintenance)形成对比。它减少了非计划的停机时间,提高了设备的运行效率,并且能够降低维护成本。随着工业4.0的推进,预测性维护在智能制造业中扮演着日益重要的角色。

### 2.1.2 预测性维护与传统维护方式的对比

预测性维护相较于传统维护方式具有以下优势:

- **提高效率:** PdM能够提前预测并解决潜在问题,减少突发性故障的发生。

- **延长设备寿命:** 合理的维护计划有助于延长设备使用寿命,避免过度维护或不足维护。

- **节约成本:** 通过减少不必要的检查次数以及预防大故障,降低了维护成本。

- **提升安全性:** 预测性维护能够及时发现并处理安全隐患,避免事故发生。

## 2.2 预测性维护的理论模型

### 2.2.1 预测性维护的理论框架

预测性维护的理论框架通常包含几个关键步骤,包括数据的采集、存储、处理、分析,以及决策支持和维护实施。

1. **数据采集:** 设备和机器的状态信息被传感器实时收集。

2. **数据存储:** 收集的数据被传输至数据库进行存储。

3. **数据处理与分析:** 数据被清洗、标准化,然后使用适当的算法进行分析。

4. **预测模型建立:** 根据分析结果,建立故障预测模型。

5. **维护决策支持:** 根据模型结果制定维护策略。

6. **维护实施与反馈:** 执行维护操作,并将结果反馈至理论模型中,形成闭环。

### 2.2.2 关键性能指标(KPIs)的选择和应用

为了衡量预测性维护的效果,需要选择合适的KPIs。这些指标通常包括:

- **平均故障间隔时间(MTBF):** 指的是设备在出现故障前的平均工作时间。

- **平均修复时间(MTTR):** 故障发生后,平均需要多久时间可以修复。

- **整体设备效率(OEE):** 衡量设备在整个生产过程中的性能。

- **故障率:** 设备在特定时间内发生的故障次数。

- **维护成本:** 维护操作的总体成本,包括直接成本和间接成本。

## 2.3 预测性维护的数据分析方法

### 2.3.1 数据采集和预处理

在预测性维护项目中,数据采集是首要环节。数据采集的准确性和完整性直接影响到后续分析和预测的结果质量。

- **传感器和数据采集设备:** 设备选用需考虑覆盖所有相关的状态监测点,例如振动、温度、压力等。

- **数据预处理:** 采集来的原始数据需要经过预处理,如数据清洗、异常值处理、数据插补等,以保证分析的准确性。

### 2.3.2 数据分析技术和算法概述

数据分析是预测性维护中最核心的步骤,使用各种算法对数据进行分析,以预测设备的未来状态。

- **时间序列分析:** 利用历史数据来预测未来趋势。

- **机器学习算法:** 包括回归分析、决策树、随机森林、支持向量机、神经网络等。

- **异常检测:** 通过算法识别出数据中的异常行为,用以预测故障。

预测性维护的实践过程是动态的,需要不断地学习和调整模型参数,以适应环境变化和设备行为的演进。

```

通过以上章节,我们介绍了预测性维护的基础理论,包括定义、重要性、理论模型,以及数据分析方法。这些内容为理解预测性维护的工作原理和实施步骤奠定了基础。在后续的章节中,我们将深入探讨Acuvim 200电力仪表的实际应用案例,以及如何将理论应用于实践,有效提升电力系统的维护

0

0