【PLC应用探索】:揭秘板框式压滤机自动化升级的全过程

摘要

本文探讨了可编程逻辑控制器(PLC)在板框式压滤机自动化系统中的应用,涵盖了从自动化设计到实际应用的全面分析。文章首先介绍了PLC在压滤机中的基础应用,随后详细阐述了自动化系统的设计,包括系统需求分析、PLC控制系统设计、以及人机界面(HMI)的布局与交互设计。在实际应用章节,文章讨论了硬件装配、软件编程以及自动化系统的优化与升级,强调了在工业自动化过程中数据采集、监控系统的重要性,并介绍了故障诊断、预防维护的先进方法。最后,通过案例研究评估了自动化升级的性能影响和经济效益,并对未来发展进行了展望。

关键字

PLC应用;自动化系统设计;人机界面;数据采集;故障诊断;工业物联网;智能工厂

参考资源链接:S7-200 PLC控制下的板框压滤机自动化设计

1. PLC在板框式压滤机中的应用基础

在自动化工业生产中,板框式压滤机是应用广泛的固液分离设备,其可靠性和效率直接影响生产线的性能。随着工业4.0的不断推进,压滤机的自动化和智能化需求日益增强。可编程逻辑控制器(PLC)作为工业自动化的核心技术之一,在板框式压滤机中的应用具有里程碑式的意义。PLC提供了一种高度灵活的解决方案,能够针对复杂的压滤过程实现精准控制和优化操作,使得设备的运行更加高效、稳定和节能。

PLC通过编程来实现各种控制逻辑,其程序的编写和调试需要深入理解板框式压滤机的工作原理及其自动化需求。PLC与各类传感器和执行器的连接,以及与人机界面(HMI)的交互设计,共同构成了压滤机的自动化控制体系。本章将概述PLC在板框式压滤机中的应用基础,包括控制系统的基本要求、选型、配置以及实现控制逻辑的核心要素。

2. 板框式压滤机自动化系统的设计

2.1 系统需求分析

2.1.1 工艺流程的自动化需求

板框式压滤机在工业生产中主要负责物料的固液分离过程。为提高生产效率,降低人力成本,引入自动化技术显得尤为重要。自动化需求分析首先要从工艺流程的各个阶段着手,确定关键的控制点和自动化设备的需求。

在板框压滤过程中,原料液被送入压滤机后,首先需要进行快速充填,这需要对充填速度和充填量进行精确控制。随后,压滤机需要逐步加压以实现液体与固体的分离。在这里,自动化系统需要能够根据不同的物料特性设定和调整压力。最后,完成固液分离后,需要自动卸料,这要求自动化系统能够识别分离的完成状态,执行开板卸料操作。

表格 2-1:自动化需求与控制点

| 控制阶段 | 需求描述 | 自动化需求 |

|---|---|---|

| 充填阶段 | 实现快速且精准的充填 | 自动调节充填速率和量 |

| 压力阶段 | 根据物料特性自动加压和稳压 | 精确控制压力值和变化曲线 |

| 卸料阶段 | 实现自动识别卸料时机并操作 | 识别卸料信号,自动开板卸料 |

2.1.2 硬件选择和布局

自动化硬件包括传感器、执行器、控制器和人机界面。硬件选择和布局直接影响到自动化系统的稳定性和可靠性。

传感器是自动化系统的眼睛,负责监测各种生产参数,如压力、流量、位置等。执行器则根据控制器的指令执行具体操作,如电机、气缸等。控制器是自动化系统的核心,负责解析输入信号,执行控制逻辑,输出控制指令。人机界面(HMI)作为操作员与控制系统交互的界面,需具备直观、易操作的特点。

在设计硬件布局时,要考虑安装位置的合理性,既要确保传感器能准确采集数据,又要确保执行器可以有效响应控制器的指令。同时,要有充足的维护空间,便于后期的设备维修和升级。

示例代码块 2-1:传感器和执行器的简单控制逻辑

- // 传感器读取数据

- Pressure_Sensor := Read_Pressure(); // 读取压力传感器数据

- Flow_Sensor := Read_Flow(); // 读取流量传感器数据

- // 执行器控制

- IF Pressure_Sensor > Max_Pressure THEN

- Close_Valve(); // 如果压力超过最大值,关闭进料阀门

- ELSE

- Open_Valve(); // 否则,打开进料阀门

- END_IF;

- IF Flow_Sensor < Min_Flow THEN

- Increase_Pump_Speed(); // 如果流量低于最小值,增加泵速

- ELSE

- Decrease_Pump_Speed(); // 否则,降低泵速

- END_IF;

在代码块 2-1 中,PLC 读取压力和流量传感器的数据,并根据这些数据对阀门和泵速进行控制。这是自动化硬件选择和布局的基础逻辑实现。逻辑分析及参数说明将在后续章节中详细介绍。

2.2 PLC控制系统的设计

2.2.1 控制器的选择标准

选择合适的PLC控制器是实现压滤机自动化控制的关键。控制器的选择标准涉及多个方面:

- 输入/输出点数:应根据板框式压滤机的I/O需求来选择,包括模拟量和数字量的输入输出。

- 处理能力:处理速度应满足压滤机实时控制的要求。

- 可靠性与稳定性:选择稳定性高,故障率低,能够长时间连续运行的PLC。

- 兼容性:PLC应支持与其他系统组件如HMI、通讯模块等的兼容。

- 扩展性:预留扩展接口,便于未来功能升级或扩展其他自动化设备。

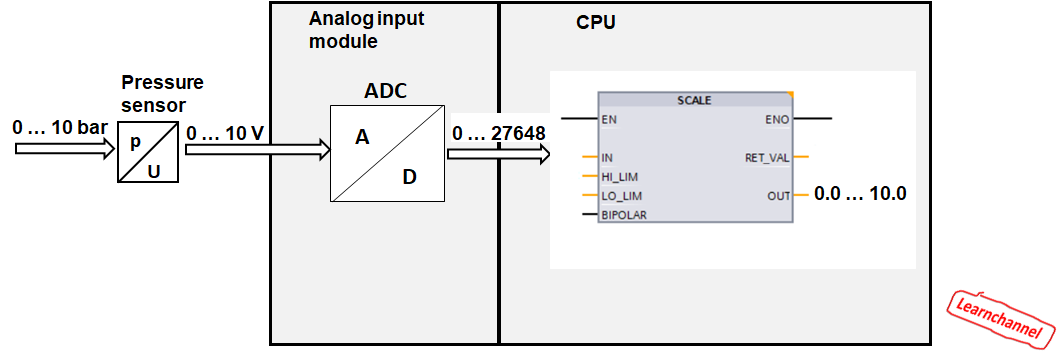

2.2.2 输入输出模块的配置

输入输出模块是PLC与现场设备(传感器、执行器等)之间的桥梁。输入模块负责接收现场信号(如开关量、模拟量等),输出模块则驱动现场设备(如继电器、固态继电器等)。

对于板框式压滤机,典型的I/O配置可能包括:

- 数字输入(DI)用于检测限位开关、按钮、压力和流量传感器信号。

- 数字输出(DO)用于控制气缸动作、阀门开关等。

- 模拟输入(AI)用于读取压力、温度等模拟信号。

- 模拟输出(AO)用于调节泵速、控制阀位置等。

示例代码块 2-2:配置模拟输出AO以调节泵速

- // 配置模拟输出AO0的值来调节泵速

- Pump_Speed := Calculate_Pump_Speed(Flow_Sensor); // 根据流量计算泵速

- AO0 := Scale_Value(Pump_Speed, Min_Speed, Max_Speed, Output_Range); // 根据AO输出范围缩放泵速值

代码块 2-2 中,PLC计算出基于当前流量的泵速,并将其缩放为模拟输出AO0可以接受的值,进而控制泵速。

2.2.3 控制逻辑的实现

控制逻辑是PLC的核心,负责将输入信号转化为对现场设备的控制指令。编写控制逻辑时要遵循一定的原则,如安全性、可靠性和简便性。

一个基本的控制逻辑可能包括:启动和停止控制、压力和流量的调节、故障检测和报警等。在编程时可以采用梯形图、功能块图或结构化文本等PLC编程语言。

示例代码块 2-3:用结构化文本实现压力控制

- // 压力控制的结构化文本程序

- IF Start_Button_Pressed THEN

- Enable_Pressure_Control(); // 启动压力控制

- ELSIF Stop_Button_Pressed THEN

- Disable_Pressure_Control(); // 停止压力控制

- END_IF;

- IF Pressure低于设定值 THEN

- Increase_Pressure(); // 增加压力

- ELSEIF Pressure高于设定值 THEN

- Decrease_Pressure(); // 减少压力

- END_IF;

以上代码块 2-3 描述了一个简单的压力控制逻辑,当启动按钮被按下时,压力控制功能被激活;停止按钮被按下时,压力控制被停止。如果检测到的压力低于设定值,则增加压力;如果高于设定值,则减少压力。

2.3 人机界面设计

2.3.1 HMI界面的功能和布局

HMI(Human-Machine Interface)是操作员与PLC进行信息交流的界面。设计一个直观、易用的HMI对于实现高效的人机交互至关重要。

HMI界面应包含以下功能:

- 状态显示:实时显示压滤机的工作状态,如充填、压榨、卸料等。

- 参数设置:允许操作员设置和调整参数,如压力设定值、流量速率等。

- 操作指令:提供手动操作指令,如启动、停止、紧急停止等。

- 报警与帮助:显示报警信息,提供故障诊断和操作帮助。

布局上,界面应组织合理,操作键位应设计得直观易懂,重要参数应醒目显示,以避免误操作和提高操作效率。

2.3.2 HMI与PLC的通信机制

HMI与PLC之间的通信机制是实现数据交换的基础。通常,两者之间通过工业以太网或串行通讯连接。在HMI设计时,需要根据所选用的PLC型号和通讯协议进行相应的配置。

通信机制应保证数据的实时性和准确性。HMI通过发送读取请求获取PLC中的数据,并通过发送控制命令向PLC发送操作指令。在设计时,还需要考虑网络冗余和数据加密机制,以确保系统通讯的安全性。

示例代码块 2-4:HMI与PLC通讯的伪代码示例

- // 从PLC读取数据

- Pressure := Read_From_PLC("Pressure", PLCConnection); // 从PLC获取压力数据

- FlowRate := Read_From_PLC("FlowRate", PLCConnection); // 从PLC获取流量数据

- // 发送命令到PLC

- Send_To_PLC("Start_Button_Pressed", PLCConnection); // 发送启动按钮按下的信号到PLC

- Send_To_PLC("Stop_Button_Pressed", PLCConnection); // 发送停止按钮按下的信号到PLC

以上代码块 2-4 展示了HMI与PLC间的基本通讯过程。通过读取和发送命令,HMI可以与PLC实时交换数据,实现有效的人机交互。

接下来,我们将进入下一章,介绍板框式压滤机硬件装配与调试的实践内容。

3. 板框式压滤机的自动化实践

3.1 硬件装配与调试

3.1.1 各组件的安装步骤

在自动化实践中,硬件装配是基础且关键的步骤。为确保系统稳定运行,必须遵循正确的安装流程。首先,确保所有组件和设备都符合规格要求,并经过适当的前期检验。

-

控制器与I/O模块安装:先将PLC控制器安装在控制柜内,并固定好。随后,安装输入输出模块,每个模块都应正确对准槽位,确保连接紧密且稳固。这一步需要使用扭力扳手来调整螺丝至适当扭矩,以防松动或损坏接插件。

-

传感器与执行器连接:传感器和执行器的连接也不容忽视。按照设计图纸,确保每个传感器都安装在正确的位置,并通过电缆与PLC的I/O模块连接。执行器(如液压缸、气缸)则需要与相应的控制线连接,并确保动作灵活、响应迅速。

-

HMI与通讯设备安装:人机界面(HMI)通常安装在控制柜的面板上,需要确保操作方便、可视性强的位置。通讯设备,如工业交换机,需安装在控制柜内部,为PLC与HMI等设备的网络通信提供支持。

3.1.2 系统的初步调试

在所有组件安装完成后,就需要对系统进行初步调试。初步调试分为以下几个步骤:

-

供电与接地测试:首先进行供电,确保所有设备的电源指示灯正常。接着进行接地测试,检测接地电阻是否在安全范围内。

-

I/O检查:使用PLC自带的诊断功能或专门的编程软件对输入输出模块进行检测,确认所有信号输入输出都正常。

-

功能测试:逐步开启系统中的各个部分,如传感器、执行器等,检查它们在单独运行时的响应情况。

-

模拟运行:在安全的情况下,进行模拟运行,模拟真实工作流程,观察各部件的配合情况,并对出现问题的地方进行调整。

3.2 软件编程与测试

3.2.1 PLC程序的编写

硬件装配之后,PLC程序的编写是自动化实践中的重要环节。编写PLC程序需要遵循以下步骤:

-

需求分析:深入理解板框式压滤机的自动化需求,明确控制逻辑和任务。

-

程序结构设计:根据需求分析结果,设计合理的程序结构和流程图。这通常包括主程序、子程序或功能块等。

-

编码实现:采用合适的编程语言(如梯形图、指令列表、结构化文本等),根据设计的程序结构进行编码实现。

-

程序调试:编写完成后,通过PLC编程软件进行在线仿真或离线仿真,确保程序逻辑正确无误。

3.2.2 HMI界面的构建

HMI界面的构建让操作人员能够直观地监控和控制压滤机的运行状态,提高工作效率和降低操作错误。

-

界面设计:根据操作流程和需要显示的信息,设计简洁易懂的界面布局。

-

功能实现:将设计的界面元素与PLC程序中的变量和功能进行绑定,实现数据的读取和写入。

-

用户测试:构建完界面后,需要让操作人员进行实际操作测试,收集反馈并根据需要进行调整。

3.2.3 软件的集成测试

完成PLC程序和HMI界面的编写与测试后,接下来进行软件的集成测试。

-

联机测试:将HMI、PLC、传感器、执行器等系统组件联机,进行整体功能的测试。

-

性能优化:在联机测试过程中,收集数据,分析系统运行状态,对程序进行性能优化,如调整时间参数、逻辑算法等。

-

异常处理:模拟故障和异常情况,测试系统的自恢复能力和用户提示功能,确保系统具有足够的鲁棒性。

3.3 自动化系统的优化与升级

3.3.1 系统运行中的问题诊断

在自动化系统投入运行之后,持续对系统进行监控和问题诊断是必不可少的。

-

日志记录与分析:对PLC和HMI的日志进行记录,分析系统运行过程中出现的任何异常,及时定位问题源头。

-

性能监控:定期检查系统性能指标,如响应时间、处理速度等,确保系统保持在最佳状态。

3.3.2 优化策略的实施

根据诊断结果,可以实施相应的优化策略来提升系统的整体性能。

-

算法优化:重新评估并优化控制算法,减少能源消耗,提高执行效率。

-

硬件升级:根据技术发展和实际需求,对部分硬件组件进行升级,如更换为更高性能的传感器或执行器。

-

维护与培训:制定系统维护计划,提高系统的可维护性。同时,为操作人员和维修人员提供定期培训,确保他们能够熟练操作和维护系统。

以上即为第三章“板框式压滤机的自动化实践”详尽章节内容。在下一章节中,我们将进一步探讨板框式压滤机的高级自动化功能。

4. 板框式压滤机的高级自动化功能

4.1 数据采集与监控系统

随着信息技术的发展,数据采集与监控系统(Data Acquisition and Supervisory Control,简称DAS)成为了现代自动化压滤机不可或缺的一部分。通过集成先进的工业通讯协议,DAS系统可以实时监控和记录生产过程中的关键参数,为操作人员和管理人员提供实时反馈。

4.1.1 工业通讯协议的应用

工业通讯协议定义了设备间如何进行数据交换的规则和标准。它们在板框式压滤机的数据采集与监控系统中扮演着至关重要的角色。常见的工业通讯协议有Modbus、Profibus、Ethernet/IP、OPC UA等,每种协议具有不同的特点和应用场合。

例如,Modbus是一种应用广泛的串行通信协议,支持多种数据格式,易于实现且成本较低。它常用于小型和中等规模的自动化系统。下面是一个Modbus TCP协议在DAS系统中的应用示例代码:

- from pymodbus.client.sync import ModbusTcpClient as ModbusClient

- # 创建Modbus客户端实例,连接到DAS系统的服务器

- client = ModbusClient('192.168.0.100', port=502)

- client.connect()

- # 读取压滤机的压力传感器数据,假设地址从0开始

- response = client.read_holding_registers(0, count=5, unit=1)

- if not response.isError():

- print("传感器数据:", response.registers)

- else:

- print("读取错误!")

- client.close()

在上述Python代码中,我们使用了pymodbus库创建了一个Modbus TCP客户端,连接到IP地址为192.168.0.100的DAS系统服务器,读取了地址从0开始的5个寄存器数据。这些数据代表了压滤机的压力传感器读数。如果读取过程中没有错误发生,数据将被打印输出。

4.1.2 远程监控与数据分析

DAS系统不仅能够收集数据,还能通过远程监控功能实时传输数据至中央控制室,甚至允许用户通过互联网远程访问。这为操作人员提供了极大的便利,使他们能够在任何地点了解设备运行状况。

数据分析是DAS系统的关键部分,通过对采集到的数据进行分析,可以优化生产过程,预测设备维护需求,甚至进行故障诊断。数据分析可以采用统计方法、机器学习算法或基于规则的系统,以识别模式和趋势。

4.2 故障诊断与预防维护

在压滤机的自动化升级中,故障诊断与预防维护是确保设备稳定运行的关键。智能故障诊断技术可以实时监控设备状态,提供及时的警报,并在出现异常时自动执行预防性维护措施。

4.2.1 智能故障诊断技术

智能故障诊断技术融合了传感器技术、数据采集技术与故障分析算法。这些技术可以在线监测关键参数,例如温度、压力、振动等,并使用预定义的阈值或复杂的机器学习模型来判断是否存在潜在问题。

4.2.2 预防性维护的实施

实施预防性维护需要制定维护计划并进行风险评估。使用先进的预测维护工具和算法,可以更准确地预测设备故障的发生时间,并提前采取行动进行维护,以避免意外停机。

4.3 与工业4.0的融合

板框式压滤机的自动化与工业4.0的融合是提升智能化水平,实现智能工厂愿景的重要途径。工业物联网(IoT)技术的应用,使得压滤机成为智能工厂中的一个智能节点。

4.3.1 工业物联网在压滤机中的应用

工业物联网允许压滤机通过无线或有线网络与其他机器、系统或人员通信。传感器、执行器和控制器被赋予了“智能”,可以通过IoT平台进行集中管理和控制。这不仅提高了操作的灵活性,还提高了生产效率和产品质量。

4.3.2 实现智能工厂的策略

为了实现智能工厂,必须采取一系列策略,包括设备联网、数据管理和分析、流程自动化、以及人机界面的改进。这些策略的实施依赖于强大的IT基础设施、高效的软件应用程序以及训练有素的员工队伍。

| 智能工厂要素 | 描述 |

|---|---|

| 设备联网 | 通过IoT技术将压滤机连接到网络 |

| 数据管理 | 高效地收集、存储和处理生产数据 |

| 自动化流程 | 优化操作流程,实现更高水平的自动化 |

| 人机界面 | 提供直观的控制界面,便于操作人员与设备交互 |

通过这些策略的实施,压滤机将能够更加智能地响应生产需求,提高生产效率和产品质量,同时降低成本和提升市场响应速度。

5. 自动化升级的实际效果评估

在前几章中,我们了解了PLC在板框式压滤机中的应用基础、自动化系统的设计以及实践和高级自动化功能。在本章中,我们将深入探讨一个实际案例研究,来评估自动化升级后的实际效果。这一章节将通过性能分析、性能改进和未来展望三个小节来完成。

5.1 升级前的性能分析

在对板框式压滤机进行自动化升级之前,我们需要对现有系统进行全面的性能分析,评估生产效率、能耗以及系统稳定性和可靠性。

5.1.1 生产效率与能耗分析

在升级之前,我们首先要对压滤机的生产效率和能耗进行记录和分析。一般我们使用特定的工况测试来获得数据,例如在一段固定时间内,记录压滤机处理的物料量、运行时间、电能消耗等。

假设我们记录了以下数据:

| 序号 | 处理物料量(吨/小时) | 运行时间(小时) | 电能消耗(千瓦时) |

|---|---|---|---|

| 1 | 10 | 8 | 120 |

| 2 | 11 | 8 | 125 |

| 3 | 9.5 | 8 | 130 |

| … | … | … | … |

5.1.2 系统的稳定性和可靠性评估

在生产效率和能耗分析的同时,我们需要评估压滤机系统的稳定性和可靠性。可以通过记录故障次数、平均无故障运行时间(MTBF)和维护时间来进行评估。

| 序号 | 故障次数 | MTBF(小时) | 维护时间(小时) |

|---|---|---|---|

| 1 | 3 | 1000 | 50 |

| 2 | 4 | 950 | 60 |

| 3 | 2 | 1100 | 40 |

| … | … | … | … |

5.2 升级后的性能改进

升级完成后,我们应该看到生产效率的提升和能耗的下降,同时系统稳定性和可靠性也应该有所改善。

5.2.1 生产流程的优化案例

假设在自动化升级后,我们成功地实施了一系列改进措施,其中包括自动化控制程序的优化,提高了生产过程的连续性和稳定性。下面是一个简化的案例:

- 引入自动调节技术,保证进料浓度和压力的精确控制。

- 实施实时监控,确保关键参数在最佳状态。

- 优化清洗和滤板更换程序,减少非生产时间。

5.2.2 自动化带来的经济效益

通过对比升级前后的数据,我们可以评估自动化所带来的经济效益。以下是升级后的数据:

| 序号 | 处理物料量(吨/小时) | 运行时间(小时) | 电能消耗(千瓦时) |

|---|---|---|---|

| 1 | 12.5 | 8 | 100 |

| 2 | 12 | 8 | 105 |

| 3 | 13 | 8 | 110 |

| … | … | … | … |

结合生产效率与能耗分析,我们可以得出以下结论:

- 生产效率提升,如处理物料量从10吨/小时提升至12.5吨/小时。

- 能耗下降,如电能消耗从120千瓦时降至100千瓦时。

- 系统稳定性提升,故障次数和维护时间减少。

5.3 未来展望和改进建议

5.3.1 技术发展趋势的影响

随着工业4.0和物联网技术的持续发展,板框式压滤机的自动化还有更大的潜力可挖。比如,利用机器学习进行生产过程的优化,实现实时的预测性维护和故障诊断。

5.3.2 持续改进和升级的路径

为了保持竞争力,企业需要制定一个长期的技术更新和升级计划。这可能包括采用更先进的传感器和执行器、持续的软件优化以及员工培训。

通过这个案例研究,我们可以看到自动化升级为板框式压滤机所带来的直接效益和潜在的发展机遇。企业应以数据驱动的决策过程为基础,结合实际运营情况不断进行性能评估和系统优化。