【PID控制技术问答集】:解决常见问题,保障系统稳定运行

发布时间: 2024-12-28 11:43:46 阅读量: 11 订阅数: 9

基于springboot的酒店管理系统源码(java毕业设计完整源码+LW).zip

# 摘要

PID控制技术作为自动化控制领域的一项基础技术,广泛应用于工业过程控制、运动控制和能源管理等多个行业。本文首先介绍了PID控制技术的基本概念和理论基础,详细阐述了比例(P)、积分(I)、微分(D)三个组成部分的作用,并探讨了PID参数调整的多种方法及其对系统稳定性的影响。随后,文章转向PID控制技术的实践技巧,包括控制器实现、系统调试和优化技巧,并通过案例分析展示了优化前后的效果对比。在高级应用章节,本文探讨了PID控制算法的变种及其在特定行业的应用案例,同时展望了PID控制器与人工智能结合等未来发展趋势。最后,文章关注了PID控制系统可能遇到的故障排查与维护策略,并分析了当前PID控制技术面临的挑战和未来的发展机遇。

# 关键字

PID控制;理论基础;参数调整;稳定性分析;实践技巧;高级应用;故障排查;技术挑战;人工智能;自动化控制

参考资源链接:[PID控制器详解:比例-积分-微分作用](https://wenku.csdn.net/doc/64619aea5928463033b1a960?spm=1055.2635.3001.10343)

# 1. PID控制技术概览

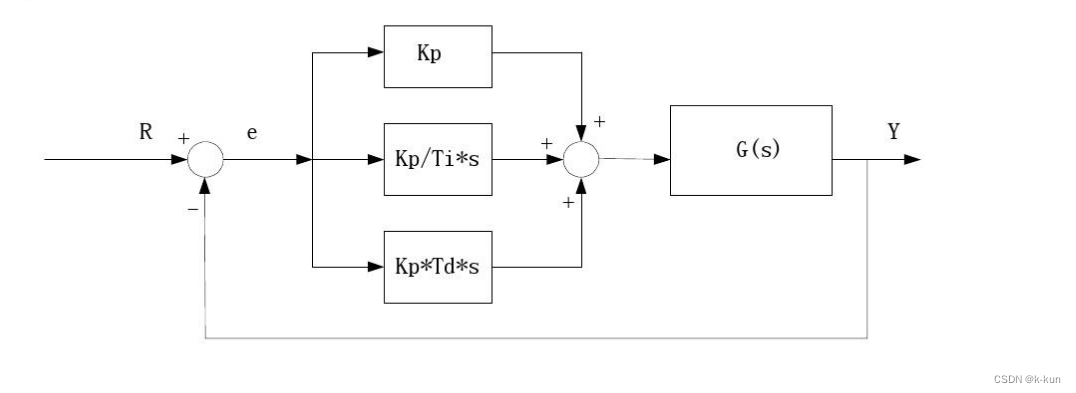

PID控制技术,即比例-积分-微分控制技术,是一种在工业和自动化领域广泛采用的反馈控制方法。它通过调节系统误差的三个分量(即比例、积分和微分)来控制系统的输出,以达到期望的设定值。

## 1.1 PID控制技术的核心要素

PID控制器的核心在于其算法,它可以调节系统的动态行为,保证系统的稳定性和精确度。PID算法中的三个要素各有其独特的功能和作用:

- **比例(P)控制**:响应当前的误差,控制力度与误差大小成正比。

- **积分(I)控制**:累计过去的误差,消除稳态误差,提高系统的精确度。

- **微分(D)控制**:预测未来的误差趋势,提高系统的快速响应能力并减少超调。

## 1.2 PID控制技术的适用场景

PID控制技术适用于需要稳定控制的场合,比如温度控制、速度控制、流量控制等。它能在各种不同类型的工业应用中,提供一种简单、高效且可靠的控制手段。

随着技术的发展,PID控制器也在不断进化,与现代技术如人工智能、物联网等进行融合,以满足更为复杂和动态变化的控制需求。在下一章节中,我们将深入探讨PID控制理论的基础知识,以帮助读者更好地理解PID控制器的工作原理。

# 2. PID控制理论基础

## 2.1 PID控制器的工作原理

### 2.1.1 比例(P)控制的作用

比例控制是PID控制器中最基础的控制方式,它通过将误差信号(期望值与实际测量值之差)与一个比例增益(Kp)相乘得到控制信号输出。比例控制的目的在于减少系统的偏差,即减小期望值与实际输出之间的差距。

比例控制的数学表示为:

\[ U(t) = K_p \cdot e(t) \]

其中,\( U(t) \) 是控制信号,\( e(t) \) 是误差信号,\( K_p \) 是比例增益。

比例控制对系统的快速响应和稳定起着关键作用,但是单纯的P控制往往无法达到零稳态误差,这意味着在稳态情况下系统输出与期望值之间仍有差值。此外,高比例增益可能导致系统振荡,而过低的比例增益则会使系统反应迟钝。

### 2.1.2 积分(I)控制的作用

积分控制作用在于消除稳态误差。积分控制通过计算误差信号的累积(即积分),随时间的推移逐渐增加控制器的输出,直到误差为零。积分控制的数学表达式如下:

\[ U_I(t) = K_i \cdot \int_{0}^{t} e(\tau) \, d\tau \]

其中,\( U_I(t) \) 是积分控制部分的输出,\( K_i \) 是积分增益,\( e(t) \) 是误差信号。

积分控制在消除长期稳态误差方面非常有效,但缺点是可能引入较慢的动态响应和积分饱和现象,这可能会导致系统响应过于缓慢或产生积分饱和错误。

### 2.1.3 微分(D)控制的作用

微分控制是基于误差变化率来进行控制的。微分控制的作用是预测误差的变化趋势,并在误差变化速度太快时采取动作,以减少系统超调和振荡的可能性。微分控制的数学表达式如下:

\[ U_D(t) = K_d \cdot \frac{de(t)}{dt} \]

其中,\( U_D(t) \) 是微分控制部分的输出,\( K_d \) 是微分增益,\( \frac{de(t)}{dt} \) 是误差信号的变化率。

微分控制对系统的快速响应有正面影响,但它对噪声非常敏感,因此在实际应用中需要谨慎使用。

## 2.2 PID参数的调整方法

### 2.2.1 经典的调整步骤

经典的PID参数调整步骤包括以下几个阶段:

1. 先将积分和微分项设置为零,只使用比例控制(P控制),逐步增加比例增益直到系统出现持续振荡。

2. 接着固定比例增益,将微分控制设置为零,并逐渐增加积分增益,直到振荡停止。

3. 最后增加微分控制,并适当调整比例和积分增益,直到获得理想的响应特性。

### 2.2.2 基于模型的参数设定

基于模型的参数设定方法需要先建立系统的数学模型,然后利用模型的动态特性来计算PID参数。这种方法依赖于对系统行为的深入理解。

最常用的基于模型的方法是Ziegler-Nichols方法,它提供了一组经验公式来快速设定PID参数。另一种方法是使用频率响应分析,通过测量系统的开环增益和相位信息来设置参数。

### 2.2.3 实时调整策略

实时调整策略是指在控制器运行过程中动态地调整PID参数。这可以通过各种算法实现,比如自适应控制、模糊控制或神经网络控制。这些方法通过监控系统的响应并根据性能指标自动调整参数。

例如,可以使用遗传算法优化PID参数,通过不断迭代和选择性能最佳的参数组合来提高系统的整体性能。

## 2.3 PID控制器的稳定性分析

### 2.3.1 系统响应和稳定性标准

系统的稳定性分析通常基于其对输入信号的响应。根据拉普拉斯变换,系统的输出可以通过系统的传递函数来描述。一个稳定的系统在受到有限输入信号时,其输出也应保持有限。

稳定性分析的一个标准是使用劳斯稳定准则,通过构建劳斯表并检查其第一列的符号变化来判断系统是否稳定。

### 2.3.2 影响稳定性的因素

系统稳定性的主要影响因素包括:

- 控制器的参数设置(比例、积分、微分增益)

- 系统内部动态特性(如惯性、滞后时间)

- 外部干扰和负载变化

不当的PID参数设置可能会导致系统性能差甚至不稳定。此外,系统的非线性特性、死区、饱和和滞后等因素也可能影响系统稳定性。

### 2.3.3 提高稳定性的方法

提高系统稳定性的方法有:

1. 使用鲁棒的控制策略,如PID参数优化和自适应控制。

2. 在设计和调整过程中充分考虑系统的动态特性和外部干扰。

3. 对于复杂的非线性系统,可以采用先进的控制算法,如模糊控制或模型预测控制。

4. 在实时控制中实施在线监测和调整机制,确保系统在各种工作条件下均能保持稳定。

例如,使用可变的PID参数,当系统检测到振荡迹象时,自动降低比例增益以提高系统稳定性。在遇到外部干扰时,可以增强积分作用以消除因干扰产生的稳态误差。

# 3. PID控制技术实践技巧

## 3.1 PID控制器的实现

### 3.1.1 软件实现方法

在现代控制系统中,软件实现PID控制器是较为常见的方法,这不仅降低了成本,还提高了系统的灵活性和可编程性。实现PID控制器的软件可以是高级语言如C/C++、Java或者专用的控制系统编程语言,比如Ladder Logic、Function Block等。

在软件中实现PID控制器通常包括以下几个步骤:

1. 初始化PID控制器参数,包括比例(P)、积分(I)和微分(D)的系数。

2. 在每一个控制周期内读取反馈值和设定点。

3. 计算偏差值,即设定点减去反馈值。

4. 根据PID算法计算控制器输出值。

5. 将计算出的控制器输出值应用到被控对象。

6. 重复以上步骤。

下面是使用C语言实现的一个简单PID控制器的代码示例:

```c

#include <stdio.h>

typedef struct {

double Kp; // 比例系数

double Ki; // 积分系数

double Kd; // 微分系数

double setpoint; // 设定目标值

double integral; // 积分累计

double last_error; // 上一次误差

} PID_Controller;

void PID_Init(PID_Controller* pid, double Kp, double Ki, double Kd, double setpoint) {

pid->Kp = Kp;

pid->Ki = Ki;

pid->Kd = Kd;

pid->setpoint = setpoint;

pid->integral = 0.0;

pid->last_error = 0.0;

}

double PID_Compute(PID_Controller* pid, double feedback) {

double error = pid->setpoint - feedback; // 计算误差

pid->integral += error; // 更新积分累计

double derivative = error - pid->last_error; // 计算微分

double output = (pid->Kp * error) + (pid->Ki * pid->integral) + (pid->Kd * derivative);

pid->last_error = error; // 保存误差供下次计算使用

return output;

}

int main() {

PID_Controller pid;

PID_Init(&pid, 1.0, 0.1, 0.05, 100.0); // 初始化PID控制器

double feedback = 0.0;

for (int i = 0; i < 100; ++i) {

feedback += PID_Compute(&pid, feedback);

printf("Step: %d, Feedback: %f, Output: %f\n", i, feedback, feedback);

}

return 0;

}

```

### 3.1.2 硬件实现方法

在某些情况下,尤其是对于快速动态系统或者对于硬件可靠性要求极高的场合,硬件实现PID控制器可能是更好的选择。硬件实现通常涉及到模拟电路或数字信号处理器(DSP)。

模拟PID控制器利用电路组件(如电阻、电容、运算放大器等)来实现比例、积分和微分运算。数字PID控制器则依赖于微处理器或者专用微控制器来执行PID算法。

硬件实现的优势在于它能够提供实时、连续的控制能力,并且通常能够承受更为恶劣的工业环境。然而,硬件系统的调试和维护通常比软件复杂,且在需要调整控制策略时不够灵活。

### 3.1.3 硬件与软件实现的对比

硬件和软件实现方法各有优劣,选择哪种方法取决于特定的应用需求、成本考虑、可维护性、以及工程师的技术偏好。

软件实现的优势:

- 易于修改和调整控制策略。

- 可以轻松实现更复杂的控制算法。

- 更好的兼容性和升级能力。

- 易于集成其他软件系统。

硬件实现的优势:

- 实时性好,响应速度快。

- 不依赖外部计算机或电力供应。

- 对环境的适应能力强,比如耐高温、高压。

## 3.2 PID控制系统的调试过程

### 3.2.1 实验设置和测试

调试PID控制系统首先需要确保系统的实验环境是稳定且可控的。这通常涉及到以下几个步骤:

1. 准备实验:确保所有硬件设备正常工作,软件运行稳定。

2. 参数设定:先设置一个初始的PID参数,通常可以使用经验公式或试凑法。

3. 实验开始:运行系统并观察控制器的表现。

4. 数据记录:记录偏差、输出值和系统响应,用于后续分析。

5. 参数调整:根据系统响应,调整PID参数。

### 3.2.2 调试中的常见问题及解决方案

在调试过程中,可能会遇到以下几种常见问题:

1. 过冲(Overshoot):系统输出超过设定值后回落缓慢。解决方法是减小P参数或增加D参数。

2. 振荡(Oscillation):系统输出值波动。解决方法是调整P、I和D参数以平衡系统。

3. 响应慢(Slow Response):输出值调整缓慢,需要较长时间才能达到设定值。解决方法是增加P参数或I参数。

调试PID控制器时,应遵循系统辨识、参数调整、测试验证的循环过程,直至系统达到满意的控制性能。

## 3.3 PID控制器的优化技巧

### 3.3.1 优化目标和方法

优化PID控制器的主要目标是提高系统的性能,这通常包括:

- 提高系统的稳定性和精度。

- 减少调整时间并避免过冲和振荡。

- 提升鲁棒性,即系统对环境变化和不确定性的适应能力。

优化方法包括:

- 参数微调:通过反复实验和测试来精细调整PID参数。

- 增益调度:根据不同的操作条件或系统状态,自动调整PID参数。

- 模型预测控制(MPC):预测未来的系统行为并相应地调整控制器。

### 3.3.2 案例分析:优化前后的效果对比

通过一个简单的案例来说明优化PID控制器前后系统性能的差异:

假设我们有一个温度控制系统,目标是保持室内温度在25摄氏度。在优化前,系统经常出现过冲和长时间的振荡。通过调整PID参数,我们可以减少过冲,并且缩短了达到设定温度的时间。

优化前,系统响应曲线可能如下:

```

温度(摄氏度)

|

| *

| / \

| / \ overshoot

| / \

| / \

| / \

| / \

| / \

+------------------------ 时间

```

优化后,系统响应曲线可能如下:

```

温度(摄氏度)

|

| *

| / \

| / \

| / \

| / \

| / \

+------------------------ 时间

```

通过优化,我们可以看到系统的稳定性和响应速度都得到了显著提升,这有助于提高整个系统的性能和效率。

# 4. PID控制技术高级应用

## 4.1 PID控制算法的变种

### 4.1.1 增强型PID控制

增强型PID控制(Enhanced PID,EPID)是一种在传统PID基础上进行改进的控制算法。这种控制算法主要目的是克服传统PID控制在某些非线性系统、时变系统或延迟系统中控制效果不佳的问题。

在增强型PID控制中,通常会加入一些先进的控制策略。例如,使用积分分离策略来避免积分饱和问题,或引入一个非线性因子来改善控制器对非线性系统的控制性能。

**实现增强型PID控制的关键点包括:**

- **积分分离:** 控制器在偏差较大时去掉积分项,以避免积分饱和,待偏差减小到一定阈值后,重新引入积分项。

- **自适应调整:** 根据系统当前的运行状态,动态调整PID参数,提高系统响应速度和稳定性。

- **非线性控制:** 对于一些非线性特性明显的系统,增强型PID会引入非线性映射,使得控制器输出与系统响应之间关系更加合理。

**示例代码块:**

```python

class EnhancedPIDController:

def __init__(self):

# 初始化参数

self.kp = 0.0 # 比例增益

self.ki = 0.0 # 积分增益

self.kd = 0.0 # 微分增益

self.integral = 0.0 # 积分项

self.last_error = 0.0 # 上一次误差

# 分离积分项阈值

self.integral_separation_threshold = 10

def update(self, setpoint, measured_value):

error = setpoint - measured_value

if abs(error) > self.integral_separation_threshold:

self.ki = 0 # 分离积分项

else:

self.ki = self.default_ki # 恢复积分项

# 计算PID输出

self.integral += error

derivative = error - self.last_error

output = self.kp * error + self.ki * self.integral + self.kd * derivative

self.last_error = error

return output

```

**参数说明与执行逻辑:**

- `kp`, `ki`, `kd`: 分别是比例、积分、微分系数,这三个参数通过调整可以优化控制器的行为。

- `integral`: 积分项累计误差值。

- `last_error`: 上一次测量时的误差。

- `integral_separation_threshold`: 分离积分项的阈值。

上述代码中的`update`方法计算了PID控制器的输出值。如果当前误差大于设定的阈值,则将积分项设为0,否则恢复默认的积分增益。这是积分分离策略的简单实现,用于提高控制器的性能。

### 4.1.2 分数阶PID控制

分数阶PID控制(Fractional Order PID,FOPID)是PID控制器的一种扩展形式,它允许比例、积分、微分项具有非整数(分数)阶次。这种方法可以更精确地描述复杂的系统动态特性,特别是在处理具有记忆效应和长时延特性的系统时,分数阶PID控制相比传统PID控制有更好的性能。

**分数阶PID控制器的关键优势在于:**

- **更精细的控制系统动态**:分数阶PID控制器可以提供更接近实际系统特性的模型。

- **改善系统稳定性与鲁棒性**:在处理包含噪声和不确定性的系统时,FOPID能够提供更好的稳定性和鲁棒性。

- **更广泛的适用性**:对于特定的工业控制应用,比如温度控制、机械臂控制等,FOPID控制器可以提供更优的控制效果。

分数阶PID控制器的一个典型应用是在热管理系统中,由于热传导和热容效应,系统往往具有时间滞后特性。FOPID可以更有效地调节温度控制过程,减少超调并缩短响应时间。

### 4.1.3 自适应PID控制

自适应PID控制是一种具有学习能力的控制算法,它可以根据系统的实时行为和外部条件变化自动调整PID参数。这种控制方法特别适用于参数时变或者非线性特性明显的系统。

自适应PID控制器的一个核心概念是参数估计,它依赖于系统行为的数学模型。在实际应用中,可以使用多种方法来估计系统参数,例如递归最小二乘法(Recursive Least Squares, RLS)或者扩展卡尔曼滤波(Extended Kalman Filter, EKF)等。

**自适应PID控制器通常具备以下特点:**

- **参数自调整**:控制器能够根据系统性能自动调整PID参数。

- **增强的鲁棒性**:对环境变化和系统不确定因素具有更好的适应能力。

- **减少人工干预**:降低了对专业操作人员的依赖,提高了自动化程度。

自适应PID控制的一个实际应用场景是飞行器的自动驾驶系统,它需要实时响应各种飞行条件的变化并保持飞行稳定。

## 4.2 PID在特定行业的应用案例

### 4.2.1 工业过程控制中的应用

工业过程控制中的PID应用非常广泛。例如,在化工生产过程中,为了确保反应物的比例符合工艺要求,就需要精准的温度、压力、流量控制。PID控制器因其调节方便、适应性强的特点,在这类场合中发挥着至关重要的作用。

在实际应用中,工业过程控制系统通常会结合PID控制器来实现精确的温度控制、压力调节等。一个典型的例子是在炼钢过程中,为了达到不同的钢水温度,需要实时调整燃烧炉的燃料供应量,此时PID控制器能够提供快速且精确的控制。

PID控制器在工业过程控制中的成功应用,不仅依赖于其算法本身的成熟度,还依赖于与各类传感器和执行器的高效配合。通过不断调整PID参数,可以适应不同的工艺要求,从而实现最优的过程控制效果。

### 4.2.2 运动控制中的应用

在运动控制领域,如机器人臂、数控机床等,PID控制同样发挥着至关重要的作用。运动控制系统对精确度和响应速度的要求极高,PID控制因其良好的性能和易于实现而成为首选控制方案。

以一个典型的机器人臂控制系统为例,PID控制器能够根据设定的目标位置,实时调节关节电机的输出,以确保机械臂能够按照预定的轨迹进行运动。PID控制器在这里主要通过调整速度和位置两个参数,来保证机械臂的准确和平稳动作。

为了适应不同负载和运动条件,PID控制器的参数需要不断调整优化,有时还需要引入更复杂的控制策略,如力矩控制、协调控制等。运动控制系统中的PID调整通常依赖于专业的控制算法和调试工具。

### 4.2.3 能源管理中的应用

能源管理是另一个PID控制技术发挥巨大作用的领域。能源系统(如电网、热力网、供水系统)都需要稳定且高效的能源分配,PID控制器通过实时监测和调控,确保能源的平衡和优化利用。

例如,在一个智能电网系统中,PID控制器可以用于控制分布式发电设备的输出,平衡负载波动。当电网负载增加时,PID控制器会相应地增加发电量,反之则减少,确保电能供应的稳定性。

在能源管理系统中应用PID控制,通常需要与其他智能控制技术相结合,例如模糊逻辑、神经网络等。这样可以更有效地处理大规模、复杂的能源数据,并做出快速准确的控制决策。

## 4.3 PID控制器的未来趋势

### 4.3.1 与人工智能技术的结合

随着人工智能技术的快速发展,PID控制器与AI的结合成为了一种重要的趋势。通过引入机器学习算法,PID控制器能够自我学习、自我调整,提高对复杂系统的控制精度和适应能力。

AI与PID结合的一个典型案例是智能预测控制。预测控制算法能够根据历史数据和当前状态,预测未来一段时间内的系统行为,并据此做出超前的控制决策,从而提高系统的整体性能。

### 4.3.2 云控制和边缘计算对PID的影响

云控制和边缘计算的发展为PID控制技术带来了新的可能性。云控制利用云计算的资源优势,可以实现大规模数据的存储、分析和处理,从而提升PID控制器的决策能力和实时性。

边缘计算强调数据处理的本地化和实时性,能够减少数据在网络中的传输,降低延迟,提高控制系统的响应速度。这对于需要快速反应的工业控制系统尤为重要。

通过将PID控制器部署在边缘侧,可以更有效地收集和处理本地传感器数据,实现更快的控制循环,对实时性和安全性要求极高的场景提供了良好的解决方案。

### 4.3.3 智能PID控制系统的展望

随着科技的发展和对控制精度要求的提高,智能PID控制系统正在成为研究的热点。智能PID控制系统结合了传统PID控制的稳定性和人工智能的学习能力,能够自动适应复杂多变的工作环境。

智能PID控制系统在实际应用中不断学习和自我优化,能够根据系统的动态变化自动调整PID参数。此外,通过结合数据分析和机器学习,智能PID控制系统还能够预测系统未来的趋势,提前做出反应,极大地提升了控制系统的性能和可靠性。

在一些高级应用中,智能PID控制系统已经开始集成决策支持系统,协助决策者进行系统优化和管理。这种集成了学习、预测和决策功能的控制系统,预示着控制技术的未来发展方向。

以上章节内容,我们从PID控制技术的高级应用、特定行业应用案例、未来趋势三个方面进行了探讨,展示了PID技术在实际应用中的多样性和未来发展潜力。

# 5. PID控制系统故障排查与维护

## 5.1 常见PID控制问题的诊断

### 5.1.1 过冲和振荡问题

PID控制器在执行控制任务时,可能会出现系统响应过冲(Overshoot)或振荡(Oscillation)的问题。过冲是指输出超过期望值后又返回的现象,而振荡则是指系统输出在一个期望值上下波动。这些现象通常表明控制器的参数没有得到良好设置。

当出现过冲和振荡问题时,可能的原因包括:

- **P参数过大**:比例项过大会导致系统响应过度,引起过冲。

- **D参数过大**:微分项过大会对系统噪声过于敏感,导致振荡。

- **I参数不当**:如果积分项的响应不够迅速,可能导致系统难以达到稳态。

- **外部干扰**:系统受到外部干扰,如负载变化、噪声等,也可能导致振荡。

解决这类问题的一个方法是调整PID参数,使用像Ziegler-Nichols方法这样的调参技术。此外,还可以增加系统的阻尼比,或在系统中增加一些滤波器来减少噪声的影响。

### 5.1.2 系统响应缓慢

系统响应缓慢可能是由以下几个因素造成的:

- **P参数不足**:比例作用太小无法快速响应设定值的变化。

- **I参数不足**:积分作用需要较长时间才能消除稳态误差,导致响应缓慢。

- **系统滞后**:例如管道流体控制中,存在物料传输延迟,系统内在的滞后时间长,使得响应慢。

- **D参数不当**:如果微分作用太弱,对快变误差反应不足,同样导致响应慢。

改善响应时间,可以通过增加比例增益P来实现,但需注意避免过冲。同时,通过适当的系统设计和优化,减少系统中的滞后和延迟,可以提高响应速度。

### 5.1.3 参数漂移和环境影响

环境因素,如温度、压力变化,或设备老化等,会导致PID参数发生漂移,系统性能下降。环境变化可能导致以下情况:

- **热漂移**:温度的变化可能导致电子元件的性能改变,进而影响到PID控制器的参数。

- **老化效应**:随着时间推移,机械磨损和电子元件老化可能导致系统行为改变。

- **传感器和执行器变化**:传感器老化或污染、执行器磨损等都会影响系统的准确性和稳定性。

为了应对参数漂移,可以采用自适应PID控制,或者周期性地重新校准PID控制器的参数。此外,使用高精度和稳定性好的传感器和执行器也是必要的。

## 5.2 PID系统的维护策略

### 5.2.1 定期检查和校准

为保证PID控制器的长期稳定运行,定期的检查和校准是必不可少的。维护工作通常包括以下步骤:

- **检查传感器**:确保传感器输出正确无误,没有受到干扰或损坏。

- **校准控制器**:定期校准PID控制器的参数,确保其与当前系统状态相匹配。

- **检查执行器**:执行器的性能直接影响PID控制器的效果,需要定期检查。

通过定期维护,可以提前发现和解决潜在的问题,减少意外停机时间。

### 5.2.2 系统升级和改造

随着技术的发展,旧有的PID控制系统可能无法满足现代工业的需求。系统升级和改造可能涉及以下内容:

- **硬件升级**:更换过时的硬件,引入更先进的处理器和控制组件。

- **软件更新**:更新控制算法,包括新的PID变种或高级控制策略。

- **控制回路改造**:优化控制回路设计,引入更有效的控制策略。

升级和改造可以提高系统的性能,增强其对环境变化的适应能力,并提高生产效率。

### 5.2.3 预测性维护技术

预测性维护(Predictive Maintenance)是一种利用传感器数据、历史数据和先进分析技术来预测设备故障的方法。利用预测性维护技术,可以:

- **监测设备状况**:实时监测关键部件和系统的运行状况。

- **趋势分析**:通过数据分析,识别潜在的故障趋势。

- **提前采取措施**:基于分析结果,采取预防性措施,减少停机时间。

预测性维护不仅可以延长设备的使用寿命,还可以提高整个控制系统的可靠性和效率。

## 5.3 PID控制器的案例研究

### 5.3.1 成功案例分享

在一家化工厂中,PID控制系统被用于温度控制。初始时,温度控制存在较大的过冲和振荡问题。通过采用Ziegler-Nichols调参方法,调整PID参数,并结合环境温度补偿技术,成功地将系统响应时间缩短,同时消除了振荡现象。现在该系统能够稳定地将温度控制在设定值±0.5°C范围内。

### 5.3.2 故障案例分析

在另一家工厂的自动化装配线上,PID控制器在实际运行中表现出了慢响应和参数漂移的问题。经过分析,发现装配线的机械部件磨损导致了控制回路的滞后增加,同时环境温度的变化使得电子设备参数发生漂移。通过更换磨损的机械部件和引入环境补偿电路,控制系统性能得到了显著提升。

### 5.3.3 教训与经验总结

从这些案例中可以得出几条重要的教训和经验:

- **系统设计的重要性**:良好的系统设计可以减少潜在的控制问题。

- **定期维护的必要性**:通过定期的维护工作,可以预防故障的发生。

- **调参和升级的价值**:适时地调整PID参数或进行系统升级可以显著提升系统的性能。

通过对成功案例和故障案例的分析,工程师和维护人员能够学习到实际操作中需要注意的要点,从而提高未来工作的效率和质量。

# 6. PID控制技术的挑战与机遇

## 6.1 当前PID控制面临的问题

### 6.1.1 技术更新换代的压力

随着工业自动化和信息化的快速发展,传统的PID控制技术面临着巨大的更新换代压力。智能化、网络化和集成化的趋势要求PID控制技术不仅要在性能上进行优化,还要与现代信息技术进行深度融合。例如,物联网(IoT)技术的引入使得控制系统需要处理更大规模的数据,实时性要求更高,而这些都对PID控制技术提出了新的挑战。

### 6.1.2 复杂系统的控制难题

在处理复杂系统时,传统的PID控制器可能无法满足要求。例如,在多输入多输出(MIMO)系统中,传统的PID控制器很难达到理想的控制效果。系统之间的耦合、动态特性的不确定性,以及环境和负载的变化,都需要更为复杂的控制策略和算法,以便更好地适应系统的实际工作情况。

### 6.1.3 行业应用的特殊要求

不同行业对PID控制有着特殊要求。在化工行业,控制精度、系统稳定性和安全性至关重要;而在机器人技术领域,对快速响应和精确控制的需求更甚。此外,可持续发展和绿色环保也对PID控制技术提出了新的要求,如节能减排、降低有害排放等。

## 6.2 PID控制技术的发展方向

### 6.2.1 控制理论的进步

控制理论的进步将为PID控制带来新的发展方向。通过引入预测控制、鲁棒控制和模糊控制等理论,可以进一步增强PID控制器的性能。例如,预测控制可以预测系统未来的行为,使PID控制器能够提前做出调整,从而提高系统的响应速度和控制精度。

### 6.2.2 控制技术的跨界融合

随着技术的不断进步,不同领域的控制技术开始相互融合。例如,将人工智能技术与PID控制技术相结合,可以创建智能PID控制器,使其具备自我学习和适应的能力。这种跨界融合不仅提高了控制效率,还拓展了PID控制技术的应用领域。

### 6.2.3 人工智能与机器学习的推动作用

人工智能(AI)和机器学习(ML)技术的发展为PID控制提供了新的机会。AI和ML可以处理大量数据,通过学习系统的动态特性来优化PID参数,甚至在某些情况下可以完全自主地进行控制决策。这不仅减轻了工程师的工作负担,而且可以实现更复杂和精确的控制效果。

## 6.3 抓住机遇,应对挑战

### 6.3.1 技术人员的角色与责任

面对不断变化的行业要求和技术发展,技术人员需要不断学习和更新知识。他们应当主动参与到新技术的学习和实践中,以便能够在现有控制系统中融入新技术,提高系统的性能。同时,技术人员还需要掌握跨学科的知识和技能,以解决更加复杂的问题。

### 6.3.2 企业与行业的应对策略

企业和行业为了适应这些变化,需要制定相应的策略。这包括投资于研发,以开发新技术和产品;提供员工培训,以提升员工的技术水平;以及建立与高校和研究机构的合作关系,促进知识的交流和技术的创新。此外,企业还应当关注政策导向和市场需求,以把握行业发展的脉络。

### 6.3.3 教育与培训在推动中的作用

教育与培训对于推动PID控制技术的发展至关重要。高校和职业培训学院应当更新课程内容,引入最新的控制理论和技术,为学生提供实践机会,并与企业合作,为学生提供实习和就业的桥梁。这样不仅能够为行业输送具备最新知识和技术的人才,还能够促进整个控制技术领域的进步。

0

0