【51单片机步进电机控制指南】:从入门到精通,打造你的步进电机控制系统

发布时间: 2024-07-12 19:41:47 阅读量: 75 订阅数: 25

# 1. 51单片机步进电机控制基础

步进电机是一种将电脉冲信号转化为角位移或线位移的电机。它具有控制精度高、响应速度快、结构简单、成本低廉等优点,广泛应用于各种自动化控制系统中。

51单片机是一种8位微控制器,具有丰富的I/O接口和强大的计算能力,非常适合用于步进电机控制。通过使用51单片机,可以实现步进电机的精确定位、速度控制和方向控制。

在本章中,我们将介绍步进电机的基本原理、控制策略和51单片机步进电机控制的基础知识,为后续章节的学习打下基础。

# 2. 步进电机驱动原理与控制策略

### 2.1 步进电机的工作原理

#### 2.1.1 步进电机的结构和分类

步进电机是一种将电脉冲信号转换为角位移或线位移的电机。其结构主要包括定子和转子两部分。定子由永磁体或电磁铁组成,转子由软磁材料制成,具有多个齿槽。

步进电机按其结构可分为永磁步进电机和可变磁阻步进电机。永磁步进电机具有结构简单、成本低廉、体积小、重量轻等优点,广泛应用于各种控制系统中。可变磁阻步进电机具有转矩大、响应快、精度高、速度范围宽等优点,但其结构复杂、成本较高。

#### 2.1.2 步进电机的驱动方式

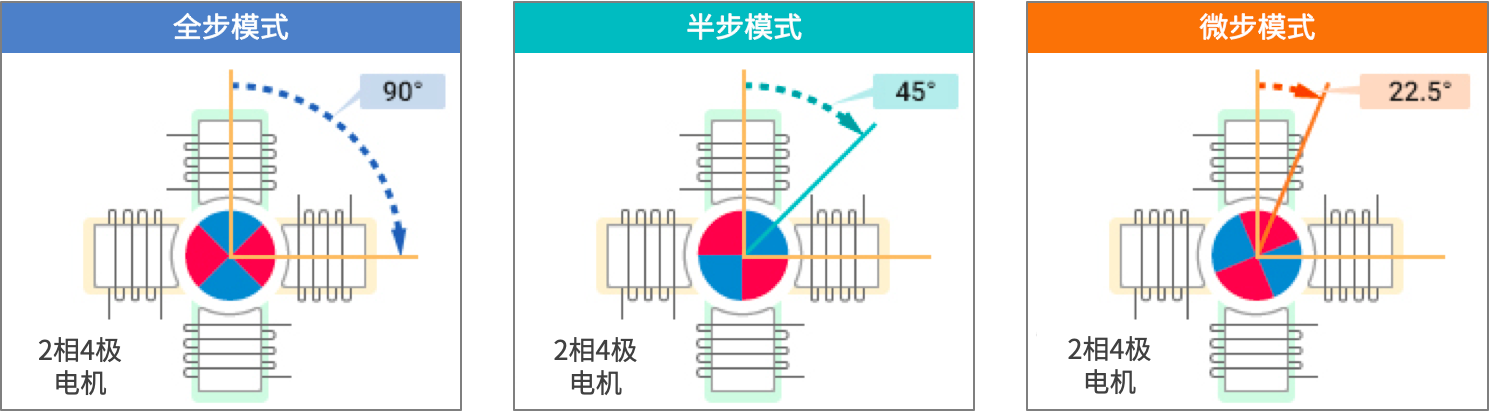

步进电机驱动方式主要有全步进驱动、半步进驱动和微步进驱动。

* **全步进驱动:**每次脉冲信号使转子转动一个步距角,步距角一般为1.8°或0.9°。全步进驱动控制简单,但转动平稳性较差。

* **半步进驱动:**每次脉冲信号使转子转动半个步距角,步距角一般为0.9°或0.45°。半步进驱动比全步进驱动平稳性好,但控制复杂度增加。

* **微步进驱动:**每次脉冲信号使转子转动一个小于步距角的微步进角,微步进角一般为0.18°或0.09°。微步进驱动具有最高的平稳性,但控制复杂度最高。

### 2.2 步进电机控制策略

#### 2.2.1 全步进驱动

全步进驱动是步进电机最基本的驱动方式,其控制策略如下:

1. 根据步进电机步距角和目标转角计算所需脉冲数。

2. 按照脉冲数顺序依次向步进电机驱动器发送脉冲信号。

3. 步进电机驱动器根据脉冲信号驱动步进电机转子转动。

全步进驱动控制简单,但转动平稳性较差,在低速时容易产生共振现象。

#### 2.2.2 半步进驱动

半步进驱动比全步进驱动平稳性好,其控制策略如下:

1. 根据步进电机步距角和目标转角计算所需脉冲数。

2. 将脉冲数分为两组,每组脉冲数相等。

3. 依次向步进电机驱动器发送第一组脉冲信号,使转子转动半个步距角。

4. 依次向步进电机驱动器发送第二组脉冲信号,使转子转动另一个半个步距角。

半步进驱动控制复杂度增加,但转动平稳性比全步进驱动好。

#### 2.2.3 微步进驱动

微步进驱动是步进电机最平稳的驱动方式,其控制策略如下:

1. 根据步进电机步距角和目标转角计算所需脉冲数。

2. 将脉冲数分为多组,每组脉冲数相等。

3. 依次向步进电机驱动器发送每组脉冲信号,使转子转动一个小于步距角的微步进角。

微步进驱动控制复杂度最高,但转动平稳性最好。

# 3.1 步进电机驱动电路

#### 3.1.1 驱动器芯片的选择

驱动器芯片是步进电机驱动电路的核心部件,其选择直接影响着电机的性能和可靠性。在选择驱动器芯片时,需要考虑以下因素:

- **电机类型:**不同的电机类型(如双极型、单极型)需要不同的驱动器芯片。

- **电流能力:**驱动器芯片的电流能力必须大于或等于电机额定电流。

- **电压范围:**驱动器芯片的工作电压范围必须与电机供电电压相匹配。

- **控制方式:**驱动器芯片支持的控制方式(如全步进、半步进、微步进)应与电机控制要求相符。

- **保护功能:**驱动器芯片应具备过流、过压、过热等保护功能,以确保电机和驱动电路的安全。

常用的步进电机驱动器芯片包括:

- **L298N:**双极型步进电机驱动器,最大电流能力为 2A。

- **A4988:**单极型步进电机驱动器,最大电流能力为 1A。

- **DRV8825:**微步进驱动器,支持高达 1/32 微步进。

#### 3.1.2 驱动电路的搭建

驱动电路的搭建主要包括以下步骤:

1. **选择合适的驱动器芯片。**根据电机类型、电流能力、电压范围、控制方式和保护功能等因素选择合适的驱动器芯片。

2. **设计驱动电路。**根据驱动器芯片的引脚定义和电机特性设计驱动电路。驱动电路一般包括以下部分:

- **功率部分:**为电机提供驱动电流,包括功率MOSFET或功率晶体管。

- **控制部分:**控制驱动器芯片的使能、方向和步进脉冲。

- **保护电路:**保护电机和驱动电路免受过流、过压、过热等故障的影响。

3. **搭建驱动电路。**根据设计好的电路图搭建驱动电路,并进行调试和测试。

### 3.2 步进电机控制接口

步进电机控制接口是 51 单片机与步进电机驱动电路之间的连接方式。常见的控制接口有:

#### 3.2.1 I/O 口控制

I/O 口控制是最简单的控制方式,通过单片机的 I/O 口直接控制驱动电路的使能、方向和步进脉冲信号。这种方式简单易行,但控制精度较低。

#### 3.2.2 PWM 控制

PWM 控制通过单片机的 PWM 输出引脚产生方波信号,控制驱动电路的使能和步进脉冲信号。这种方式控制精度较高,可以实现微步进控制。

**代码块:**

```c

// PWM 控制步进电机

void pwm_control(void)

{

// 设置 PWM 输出引脚

P1M1 = 0x02; // PWM 输出模式

P1M0 = 0x00;

// 设置 PWM 频率和占空比

CKCON = 0x08; // PWM 时钟源为 Fsys

CCON = 0x40; // PWM 模式 2

CL = 0x00; // PWM 占空比低字节

CH = 0x00; // PWM 占空比高字节

// 启动 PWM 输出

CR = 0x01; // 启动 PWM 输出

}

```

**逻辑分析:**

这段代码设置了单片机的 PWM 输出引脚,并配置了 PWM 频率和占空比。通过改变 PWM 占空比,可以控制步进电机的速度。

**参数说明:**

- `P1M1`:P1 口模式寄存器的高位,用于设置 P1.1 引脚的模式。

- `P1M0`:P1 口模式寄存器的低位,用于设置 P1.0 引脚的模式。

- `CKCON`:时钟控制寄存器,用于设置 PWM 时钟源。

- `CCON`:PWM 控制寄存器,用于设置 PWM 模式。

- `CL`:PWM 占空比低字节寄存器。

- `CH`:PWM 占空比高字节寄存器。

- `CR`:PWM 控制寄存器,用于启动或停止 PWM 输出。

# 4.1 步进电机控制算法

### 4.1.1 步进电机控制的基本算法

**开环控制算法**

开环控制算法是一种最简单的步进电机控制算法,其基本原理是根据步进电机的步距角和转速要求,计算出步进电机需要转动的步数和脉冲频率,然后通过单片机输出相应的脉冲信号驱动步进电机转动。

**闭环控制算法**

闭环控制算法是一种更复杂的步进电机控制算法,其基本原理是通过反馈传感器(如编码器)检测步进电机的实际转动角度,并将实际转动角度与目标转动角度进行比较,然后根据比较结果调整脉冲信号的输出,以实现步进电机的精确控制。

### 4.1.2 步进电机控制的优化算法

**微步进驱动算法**

微步进驱动算法是一种可以提高步进电机控制精度的算法,其基本原理是将步进电机的步距角细分为更小的步距角,然后通过控制脉冲信号的宽度或相位来实现步进电机的微步进运动。

**自适应控制算法**

自适应控制算法是一种可以根据步进电机的负载和环境变化自动调整控制参数的算法,其基本原理是通过在线识别步进电机的特性,然后根据识别结果调整控制参数,以实现步进电机的最优控制。

## 4.2 步进电机控制程序设计

### 4.2.1 程序流程设计

步进电机控制程序的流程一般包括以下几个步骤:

1. 初始化步进电机控制系统,包括设置脉冲频率、步距角等参数。

2. 根据目标转动角度计算出需要转动的步数。

3. 根据步数和脉冲频率生成脉冲信号。

4. 输出脉冲信号驱动步进电机转动。

5. 检测步进电机的实际转动角度,并与目标转动角度进行比较。

6. 根据比较结果调整脉冲信号的输出,以实现步进电机的精确控制。

### 4.2.2 程序代码编写

以下是一个使用 C 语言编写的步进电机控制程序示例:

```c

#include <stdio.h>

#include <stdlib.h>

#include <wiringPi.h>

#define STEP_PIN 0

#define DIR_PIN 1

void setup() {

wiringPiSetup();

pinMode(STEP_PIN, OUTPUT);

pinMode(DIR_PIN, OUTPUT);

}

void step(int steps) {

int i;

for (i = 0; i < steps; i++) {

digitalWrite(STEP_PIN, HIGH);

delayMicroseconds(1000);

digitalWrite(STEP_PIN, LOW);

delayMicroseconds(1000);

}

}

void main() {

setup();

step(100);

}

```

**代码逻辑分析:**

1. `setup()` 函数初始化步进电机控制系统,包括设置脉冲频率、步距角等参数。

2. `step()` 函数根据步数生成脉冲信号,并输出脉冲信号驱动步进电机转动。

3. `main()` 函数调用 `setup()` 函数和 `step()` 函数,实现步进电机的控制。

# 5. 51单片机步进电机控制应用实例

### 5.1 步进电机位置控制

#### 5.1.1 位置控制原理

步进电机的位置控制是指控制步进电机转动到指定的位置,并保持该位置。位置控制的原理是通过控制步进电机的步进数目来实现的。步进电机每转动一步,转子都会转动一个固定的角度。因此,通过控制步进数目,就可以控制转子的位置。

#### 5.1.2 位置控制算法

位置控制算法有多种,常用的有开环控制和闭环控制。

* **开环控制**:开环控制不使用反馈信号,直接根据给定的步进数目控制步进电机的转动。开环控制的优点是简单易实现,但精度较低。

* **闭环控制**:闭环控制使用反馈信号来控制步进电机的转动。反馈信号可以是转子的位置信息,也可以是转子的速度信息。闭环控制的优点是精度高,但实现起来比较复杂。

### 5.2 步进电机速度控制

#### 5.2.1 速度控制原理

步进电机速度控制是指控制步进电机的转速。速度控制的原理是通过控制步进电机的脉冲频率来实现的。脉冲频率越高,步进电机的转速就越快。

#### 5.2.2 速度控制算法

速度控制算法有多种,常用的有恒速控制和变速控制。

* **恒速控制**:恒速控制是指步进电机以恒定的速度转动。恒速控制的优点是简单易实现,但灵活性较差。

* **变速控制**:变速控制是指步进电机可以根据需要改变转速。变速控制的优点是灵活性高,但实现起来比较复杂。

### 代码示例

以下是一个步进电机位置控制的代码示例:

```c

#include <reg51.h>

#define STEP_PIN P1_0

void main()

{

while (1)

{

// 设置步进数目

int step_num = 100;

// 循环控制步进电机转动

for (int i = 0; i < step_num; i++)

{

// 输出一个脉冲信号

STEP_PIN = 1;

delay(1);

STEP_PIN = 0;

delay(1);

}

}

}

```

这个代码通过循环输出脉冲信号来控制步进电机转动。每次输出一个脉冲信号,步进电机就会转动一步。通过控制脉冲数目,就可以控制步进电机转动的角度。

# 6.1 步进电机控制中常见的故障

### 6.1.1 步进电机不转动

**故障原因:**

- 电源电压不足

- 驱动器芯片损坏

- 驱动电路连接错误

- 步进电机线圈断路

**解决措施:**

- 检查电源电压是否满足要求

- 更换驱动器芯片

- 检查驱动电路连接是否正确

- 用万用表测量步进电机线圈电阻,判断是否断路

### 6.1.2 步进电机转动不平稳

**故障原因:**

- 驱动电流过大或过小

- 负载过重

- 步进电机与驱动器匹配不当

- 机械阻力过大

**解决措施:**

- 调整驱动电流至合适值

- 减轻负载

- 选择匹配的驱动器和步进电机

- 检查机械传动系统,排除阻力过大问题

0

0