CAM350拼板流程管理:团队中推广最佳实践的关键

发布时间: 2024-12-28 07:15:58 阅读量: 4 订阅数: 7

# 摘要

本文详细介绍了CAM350拼板流程管理,从基础软件操作到拼板设计理论,再到实践中关键步骤的实施和团队协作机制。通过分析版面规划、走线与铜皮处理等关键实践,并探讨了流程自动化和效率提升的策略。文章还阐述了如何在团队中推广最佳实践,并对流程中出现的问题进行诊断和优化。最终,文章对拼板技术和CAM350软件的未来发展趋势进行了展望,强调了技术创新和行业动态对流程管理的潜在影响。

# 关键字

CAM350;拼板设计;流程管理;团队协作;自动化优化;技术展望

参考资源链接:[CAM350快速拼板教程:十分钟学会](https://wenku.csdn.net/doc/6401acdccce7214c316ed6ab?spm=1055.2635.3001.10343)

# 1. CAM350拼板流程管理概览

## 1.1 CAM350拼板流程管理的重要性

在电子制造领域,拼板(Panelization)是优化PCB制造过程的关键步骤之一。拼板不仅影响着生产效率,也直接关联到产品的最终质量。CAM350作为一个广泛使用的CAM(计算机辅助制造)软件工具,提供了一系列强大的功能来管理和优化拼板流程。掌握其拼板流程管理对于实现高效、精确的PCB制造至关重要。

## 1.2 CAM350拼板流程管理的目标与效益

拼板流程管理的目标是确保每个PCB板件在生产过程中能够按照既定的效率和质量标准进行。它包含了从设计、排版到切割和组装的全部步骤。采用CAM350进行拼板流程管理,可以帮助设计人员与制造工程师减少错误,缩短生产周期,减少材料浪费,并通过自动化减少人为干预,从而实现效益最大化。

## 1.3 拼板流程管理的挑战与应对策略

拼板流程管理面对的挑战包括设计复杂性、制造精度要求以及成本控制等。为了有效应对这些挑战,需要采取一系列策略,比如采用标准化设计流程,优化版面规划,合理应用自动化工具进行设计验证。此外,通过CAM350软件,可以实现流程的可视化管理,及时发现并解决问题,减少不必要的迭代次数,优化整个拼板流程。

# 2. CAM350软件基础与拼板设计

## 2.1 CAM350的基本操作界面

### 2.1.1 界面布局与功能介绍

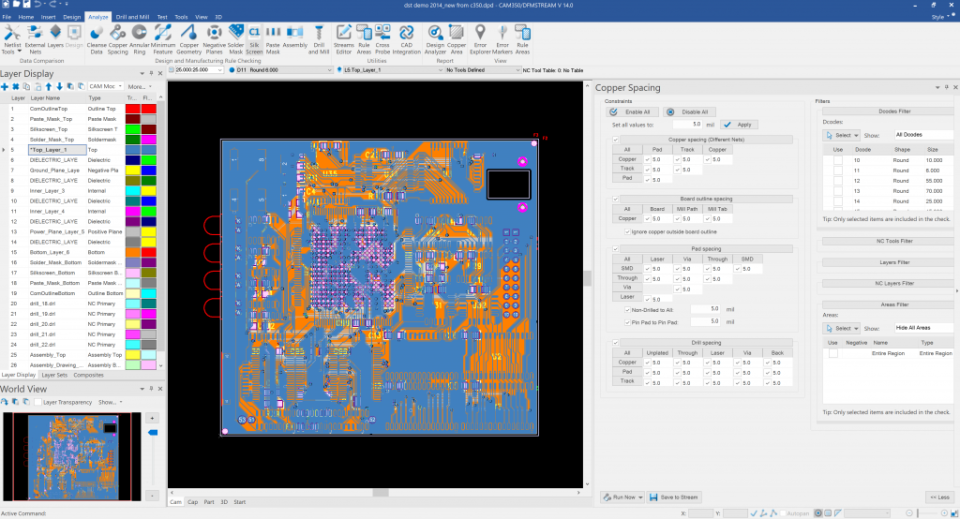

CAM350是一款用于PCB设计的软件工具,广泛应用于电子制造领域,特别是在拼板(Panelization)过程中,它能够帮助工程师高效地完成复杂的电路板布局与设计工作。软件界面布局合理,功能丰富,为用户提供了从基础布局到高级设计的全套解决方案。

基本操作界面主要由以下部分构成:

- **菜单栏(Menu Bar)**:提供对软件各项功能的访问入口,如文件管理、编辑、视图、设置等。

- **工具栏(Tool Bar)**:含有最常用操作的快捷方式,如新建项目、保存、撤销、重做等。

- **导航栏(Navigation Bar)**:用于快速定位和缩放视图。

- **状态栏(Status Bar)**:显示当前光标位置以及选中对象的相关信息。

- **设计工作区(Design Workspace)**:这是进行大部分设计活动的主要区域,包括图纸、布线、元件等的设计和编辑。

CAM350的用户界面设计注重直观和操作效率,即使是初学者也可以通过其友好的用户界面快速上手。

### 2.1.2 快捷键与操作技巧

CAM350的高效使用离不开快捷键的应用。快捷键能大幅提高操作速度,缩短设计时间,提升工程师的工作效率。举一些常用的快捷键例子:

- `Ctrl + N`:新建项目。

- `Ctrl + O`:打开已有项目。

- `Ctrl + S`:保存当前项目。

- `Ctrl + Z`:撤销上一步操作。

- `Ctrl + Y`:重做上一步撤销的操作。

除了快捷键,CAM350的操作技巧还包括如图层管理(Layer Management)、快捷选中与定位(Snap Selection and Positioning)等。图层管理允许工程师控制各层的显示与隐藏,从而能够专注于当前正在处理的层面;快捷选中与定位功能则帮助设计师迅速选取特定对象,并进行精确定位。

## 2.2 拼板设计的理论基础

### 2.2.1 拼板设计的重要性与原则

在电子制造过程中,拼板设计是提高生产效率、降低制造成本的重要环节。通过合理的拼板设计,可以最大化地利用PCB板料面积,减少浪费,并且能使得制造过程中的切割、组装等环节更为简便、快速。在设计拼板时,需要遵循以下原则:

- **最大化材料利用率**:确保每个拼板尽可能地填充PCB板料,减少空白区域。

- **考虑生产效率**:设计应便于后续的制造流程,如自动贴片机的使用。

- **确保电气性能**:拼板设计不得影响电路板的电气性能和功能。

### 2.2.2 常见拼板类型与应用场景

拼板类型多种多样,根据不同的设计需求和制造环境,可以分为以下几种常见的类型:

- **单片板拼板(Single Panel)**:将多个相同或不同的PCB板放置在一个板料上,是常见的拼板方式。

- **多层板拼板(Multilayer Panel)**:针对多层电路板的特殊拼接方式,需考虑层间对齐与信号完整性。

- **阵列式拼板(Array Panel)**:在板料上排列成特定形式的图案,常见于大批量生产。

在选择拼板类型时,需要考虑到生产成本、制造工艺、PCB复杂程度等因素。不同类型的拼板在具体设计和应用上都有其独特的考虑和要求。

## 2.3 拼板设计流程详解

### 2.3.1 设计前的准备工作

在开始拼板设计之前,设计师需要做一系列的准备工作,这包括了解产品需求、准备必要的图纸和库文件,以及了解制造要求等。准备工作是设计过程中不可或缺的一步,它能够保证后续步骤顺利进行。

- **产品需求分析**:明确拼板设计的目标、功能要求和成本预算。

- **材料与制造流程确认**:根据实际生产条件,确认PCB材料、厚度、板层结构以及制造流程等。

- **库文件的准备**:确保所使用的元件库文件是最新的,并且与实际的制造环境兼容。

### 2.3.2 步骤分解与操作演示

拼板设计的过程可以分解为若干个明确的步骤,设计师需要一步步进行,以确保每个环节都被妥善处理。以下是拼板设计的一个典型流程:

1. **布局规划**:首先在CAM350中进行拼板布局的基本规划,包括确定拼板的数量、形状和排列方式。

2. **板边与定位孔设置**:设置拼板的板边(Panel Outline)和定位孔(Registration Holes),确保在后续制造过程中的准确定位。

3. **走线与焊盘布置**:利用CAM350提供的工具进行走线,并对焊盘进行优化布局。

4. **DRC/LVS检查**:在设计完成后

0

0