FANUC 0i-MODEL MF参数与设备性能:系统参数对机床性能的影响分析

发布时间: 2024-12-28 10:04:19 阅读量: 3 订阅数: 8

FANUC数控系统0i-F Plus参数说明书(非常详细).pdf

# 摘要

FANUC 0i-MODEL MF数控系统的系统参数是控制机床性能的关键,它们对机床的加工精度、效率和稳定性有着直接影响。本文详细介绍了系统参数的基本概念、分类以及它们在实际中的应用和调优过程。通过对参数定义、类型、修改以及安全机制的深入分析,本文探讨了参数如何影响进给率、速度和伺服系统,以及如何通过参数优化来提升加工条件。结合实际应用案例,文章展示了参数调优在提高加工精度和生产效率方面的重要作用,并展望了参数智能化、自适应技术及现代化管理工具在未来数控系统中的发展趋势。

# 关键字

FANUC 0i-MODEL MF;系统参数;机床性能;参数优化;加工精度;生产效率

参考资源链接:[FANUC 0i-MF系统参数说明书:安全警告与机型适用性](https://wenku.csdn.net/doc/01k373yvau?spm=1055.2635.3001.10343)

# 1. FANUC 0i-MODEL MF概述

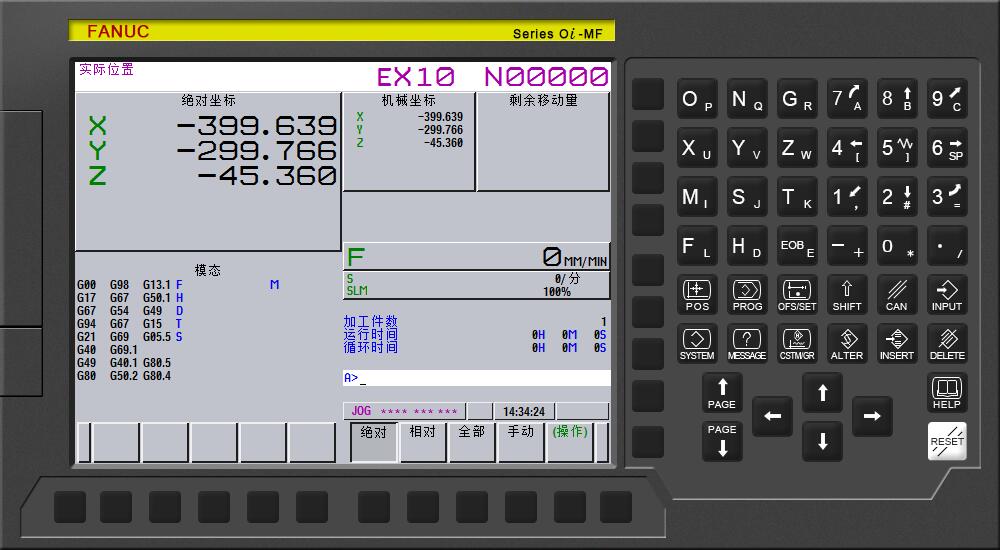

在今天的制造业中,FANUC 0i-MODEL MF控制系统是广泛使用的数控机床心脏。它由FANUC公司开发,以其稳定性和用户友好性而著称。本章将概述FANUC 0i-MODEL MF的基本架构,包括其硬件组成和软件功能,为理解后面章节中将深入探讨的系统参数奠定基础。

## 系统架构

FANUC 0i-MODEL MF系统采用了模块化设计,确保了硬件和软件的高度兼容性和灵活性。硬件部分主要由控制面板、输入输出模块、伺服驱动器和CNC装置构成。控制面板为操作人员提供了一个直观的界面来管理机床操作。

## 软件功能

软件方面,FANUC 0i-MODEL MF提供了强大的程序编辑和管理功能,支持多任务处理和实时反馈控制。它还集成了高级功能,例如自动刀具寿命管理和复杂的加工策略,使得操作者可以以最小化设置时间和简化操作流程来提高生产效率。

系统参数是FANUC 0i-MODEL MF控制系统性能表现和功能发挥的基石。理解这些参数如何作用以及如何恰当地配置它们,对于任何希望充分利用其设备潜能的制造专业人员而言,都是至关重要的。后续章节将会详细探讨系统参数的分类、修改、以及它们对机床性能的影响。

# 2. 系统参数的基本概念和分类

### 2.1 系统参数定义及其重要性

#### 2.1.1 系统参数的定义

在数控系统中,参数可以被理解为机床各项功能设置的数字化表示。它们决定了机床的操作方式、性能表现以及加工效率。对系统参数的正确设置和调整,能确保机床在不同的加工条件下的性能最优化。

系统参数通常包括机床的运动轴设定、速度限制、加减速控制、冷却液控制等。每个参数都有其特定的数值范围和调节目标。为了维护这些参数,通常需要使用机床制造商提供的专用接口或编程工具进行调整。

#### 2.1.2 参数与机床性能关系概述

数控机床的性能在很大程度上取决于系统参数的设置。参数的任何改动都可能影响到机床的加工精度、表面质量和生产效率。例如,改变进给率参数可以影响到材料的去除速率和表面的粗糙度。类似地,调整主轴速度参数能够改善切削效率和刀具寿命。

### 2.2 参数的类型与功能

#### 2.2.1 输入/输出参数

输入/输出参数涉及与外部设备如传感器和执行器的通信。这些参数通常包括输入信号、输出信号的配置,以及它们的处理方式。例如,一个输入参数可能控制着是否接收来自限位开关的信号,而输出参数可能用于控制冷却泵的启动和停止。

在设置这些参数时,需要了解每一个参数是如何影响机床的输入输出信号行为,以确保机床能够正确地响应外部指令。

#### 2.2.2 进给率和速度参数

进给率参数控制着刀具沿X、Y、Z轴的移动速度,而速度参数则控制主轴的转速。通过精细调整这些参数,可以显著提升加工质量或加快生产速度。

举例来说,进给率设置得太低可能会导致加工时间延长,而设置得太高则可能导致过切或工具损坏。因此,根据不同的材料和加工要求,找到合适的进给速度和转速至关重要。

#### 2.2.3 加工参数

加工参数涉及到机床在加工过程中的各种行为设定,包括刀具补偿、切削液的使用以及进退刀速度等。这些参数对于确保加工过程的稳定性和可重复性至关重要。

不同类型的加工,如粗加工、半精加工和精加工,各自需要不同的参数设置。调整这些参数能够帮助提高加工效率、降低刀具磨损和提升成品的表面光洁度。

### 2.3 参数的修改与安全机制

#### 2.3.1 参数修改权限和验证

为防止未授权的修改,数控系统通常会提供多级安全设置来管理参数的修改权限。操作员需要具备相应的权限才能修改特定参数。同时,修改前还需要进行验证,以保证参数不会因为意外操作而被错误设置。

系统通过密码保护、操作日志记录等机制来限制和追踪参数的修改行为,确保机床操作的稳定性和安全性。

#### 2.3.2 参数备份与恢复

在进行参数修改时,备份原有参数是一个非常重要的步骤。在某些情况下,新的参数设置可能会导致机床运行不稳定或产生不良加工效果,这时就需要快速恢复到原来的参数设置。

备份的参数文件通常存储在安全的存储介质上,如USB闪存盘或其他网络存储设备。系统故障或意外情况下,这些备份文件可用于恢复机床参数,保证生产流程的连续性。

接下来的部分将会深入探讨系统参数对设备性能的影响,揭示如何通过调整系统参数来优化机床性能以及如何在实际操作中应用这些知识。

# 3. 系统参数对设备性能的影响

## 3.1 进给与速度参数的影响

### 3.1.1 进给速度参数对加工效率的影响

进给速度参数是决定机床加工效率的关键因素之一。进给速度决定了工件材料去除的速率,也就是单位时间内刀具相对于工件移动的距离。设定合理的进给速度参数,可以显著提高加工效率,减少不必要的加工时间。进给速度过低,会降低加工效率,增加生产周期;而过高则可能导致刀具磨损加剧,甚至产生机床振动,影响加工质量和机床寿命。

合理设置进给速度参数需要根据被加工材料的性质、刀具的类型与材质、以及加工精度要求等因素综合考虑。对于硬质材料,如钢和铸铁,一般需要较低的进给速度;而对于软质材料,如铝和塑料,则可以设置较高的进给速度。

```mermaid

flowchart LR

A[确定加工材料] --> B[选择刀具类型]

B --> C[设定加工精度要求]

C --> D[计算进给速度]

```

在实际操作中,可通过以下公式计算进给速度:

```

进给速度 = 主轴转速 * 刀具切削部分齿数 * 每齿进给量

```

### 3.1.2 主轴速度参数对切削质量的影响

主轴速度参数,也称为切削速度或主轴转速,是影响切削质量的重要因素。在加工过程中,主轴转速直接决定了刀具与工件接触区域的切削温度和切削力,从而影响材料去除率和表面粗糙度。主轴速度过高,切削力和温度可能增加,导致刀具磨损和切削区域材料的热变形,影响加工精度;过低的主轴速度则可能导致刀具切削效率低,加工表面出现波纹或划痕。

在实际应用中,主轴速度参数的设定应遵循材料去除率最大化和切削力最小化的原则。根据经验,不同的材料和加工条件,其主轴速度的推荐值也不同。

```table

| 材料类型 | 推荐主轴转速范围 (RPM) |

|----------|------------------------|

| 铝合金 | 1000 - 2000 |

| 铸铁 | 200 - 600 |

| 钢 | 100 - 400 |

```

## 3.2 伺服系统参数的调整

### 3.2.1 伺服增益的设定与优化

伺服系统参数的调整对于确保数控机床的定位精度和运动平滑性至关重要。伺服增益参数控制着伺服电机的响应速度和稳定性。高增益可以提高系统的响应速度和定位精度,但过高的增益则可能导致系统的振动和不稳定性。因此,进行伺服增益的设定和优化是提高数控机床性能的关键步骤。

调整伺服增益时,需要考虑到机床负载、惯量、伺服电机的特性等因素。通常,增益的设定需要通过实际测试和微调来完成。

```mermaid

flowchart LR

```

0

0