【CAD数据在ANSYS中完美预处理】:专业清理与准备指南

发布时间: 2024-12-23 21:50:32 阅读量: 5 订阅数: 4

ANSYS在结构分析中的应用及与CAD的连接.pdf

# 摘要

随着工程设计复杂性的增加,CAD数据的处理和ANSYS预处理成为了确保仿真分析准确性的重要步骤。本文详细探讨了从CAD数据导入、组织管理到几何处理的完整流程,强调了数据清理、简化与重构的技巧,以及网格划分的重要性。此外,文章还讨论了如何在ANSYS中准确地定义材料属性和载荷,以及为动态分析做准备。最后,本文展望了预处理流程自动化和优化的可能性,并分析了工程师在预处理工作中面临的挑战和机遇。

# 关键字

CAD数据;ANSYS预处理;数据导入;几何处理;网格划分;材料属性定义

参考资源链接:[ANSYS导入CAD几何模型:接口与文件格式](https://wenku.csdn.net/doc/6412b5f8be7fbd1778d450a9?spm=1055.2635.3001.10343)

# 1. CAD数据与ANSYS预处理概述

在本章中,我们将初步探索CAD数据与ANSYS预处理的基本概念、重要性以及如何为后续的模拟和分析打下坚实的基础。

## CAD数据的角色

CAD数据是计算机辅助设计(Computer-Aided Design)中产生的文件,包含了精确的几何尺寸和形状信息,它对于产品设计、分析和制造至关重要。CAD数据为工程师提供了从概念到细节设计的可视化模型,也是进行任何进一步工程分析的起点。

## ANSYS预处理的重要性

ANSYS作为一款高级工程模拟软件,它对CAD数据的精确性和质量有着极高的要求。预处理是ANSYS工作流程中的一个关键步骤,它涉及到将CAD数据转换为模拟软件可以理解的格式,以及为模拟准备数据。这包括CAD数据的导入、清理、几何处理和设置模型属性等。预处理工作质量直接影响到模拟的准确性和效率。

## 预处理的目标

预处理的主要目标是确保输入到ANSYS中的模型是准确、高效且适合于模拟的。通过对CAD数据的预处理,我们可以有效地识别和消除模型中的错误和不必要的细节,确保模拟的准确性和计算效率。这意味着工程师能够更快地得到结果,并对产品设计做出改进。

本章为后续章节提供了理论和实践操作的背景。接下来的章节将会详细介绍如何具体执行CAD数据的导入、组织结构、清理技巧、几何处理、材料属性及载荷定义等关键步骤,最终为工程分析打下坚实的基础。

# 2. CAD数据的导入与管理

### 2.1 CAD数据的导入流程

在使用ANSYS进行有限元分析时,良好的起点始终是拥有准确和清洁的CAD数据。ANSYS支持多种CAD软件的格式导入,包括但不限于CATIA、NX、SolidWorks等。这一小节将详细介绍导入流程,从不同CAD软件中提取数据并转为ANSYS能够识别和支持的格式。

#### 2.1.1 从不同CAD软件导入ANSYS支持的格式

首先,确保CAD模型保存为ANSYS支持的格式,如IGES或STEP。这些文件格式通常包含了足够的信息以保持模型的几何完整性和特征。

以SolidWorks为例,模型需要被导出为STEP文件,随后在ANSYS中通过以下步骤导入:

1. 打开ANSYS Workbench。

2. 在"Engineering Data"中设置材料属性。

3. 在"Geometry"模块中,选择"Import Geometry"功能。

4. 浏览并选择之前导出的STEP文件。

5. 点击"Import"以完成导入过程。

一个值得注意的问题是,当CAD模型中存在单位不匹配时,可能需要在导入前进行单位转换。例如,某些CAD软件默认使用英寸作为长度单位,而ANSYS使用米。这种不一致在导入之前必须得到纠正。

#### 2.1.2 模型导入后的基本检查和修复步骤

导入CAD模型之后,需要进行基本的检查和修复以确保模型的准确性和可用性。以下是一些关键步骤:

- **几何尺寸检查**:验证导入模型的几何尺寸与原始设计是否一致。

- **特征检查**:确保所有必要的特征都已正确导入,并且没有遗漏。

- **模型修复**:使用ANSYS内置的修复工具来修正任何由导入过程中引起的错误,例如非流形边、悬空边等。

- **清理不必要的元素**:删除模型中对分析不必要的小孔、倒角和特征。

下面的代码块演示了如何在ANSYS中进行这些基本检查和修复步骤的操作:

```ansys

# Geometry checks and fixes

# Select all entities in the model

all_entities = selection("all")

# Check for non-manifold edges

non_manifold_edges = check_non_manifold(all_entities)

# If any non-manifold edges are detected, repair them.

if non_manifold_edges is not None:

for edge in non_manifold_edges:

repair_non_manifold(edge)

# Check for dangling edges

dangling_edges = check_dangling_edges(all_entities)

# If any dangling edges are detected, delete them.

if dangling_edges is not None:

for edge in dangling_edges:

delete(dangling_edges)

```

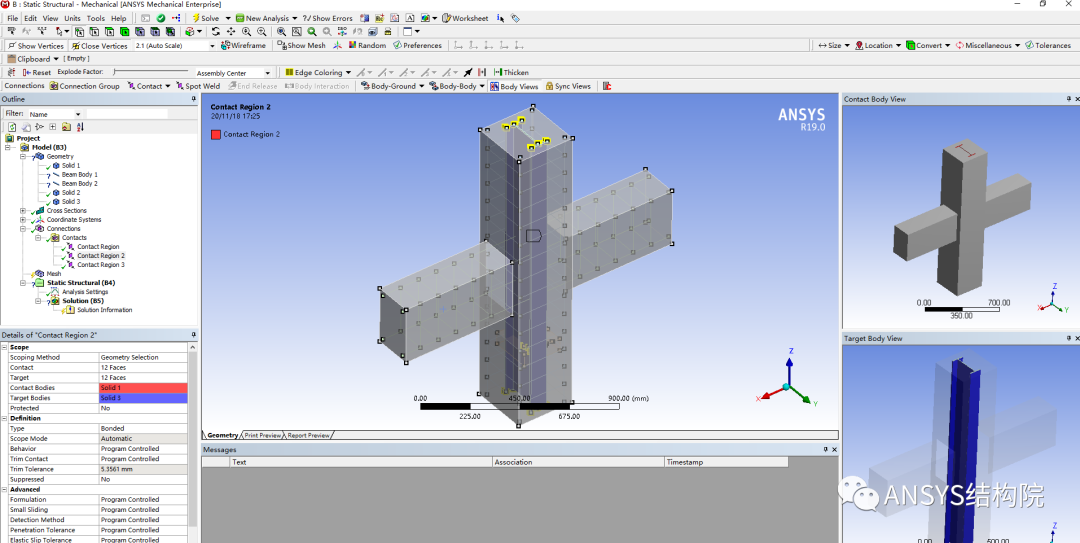

### 2.2 CAD数据在ANSYS中的组织结构

ANSYS提供了一套强大的组织结构,使得工程师能够高效地管理复杂的几何模型。理解并利用这些结构可以显著提升工作效率。

#### 2.2.1 部件、组件和装配体的管理

在ANSYS中,复杂的模型往往由多个部件(Parts)、组件(Components)和装配体(Assemblies)组成。理解它们之间的关系对于管理大型项目至关重要。

- **部件(Part)**:基本的几何构建模块,可以是简单形状的集合,也可以是复杂的CAD模型。

- **组件(Component)**:部件的逻辑分组,可以包含一个或多个部件,便于进行操作和管理。

- **装配体(Assembly)**:部件和组件的集合,代表整个产品的完整装配。

下表展示了部件、组件和装配体之间的关系:

| 名称 | 说明 | 应用场景 |

|--------|-----------------------------------|--------------------------------------|

| 部件(Part) | 构成模型的基本几何元素 | 单个零件或小部件 |

| 组件(Component) | 部件的逻辑分组 | 分组相同类型的部件以简化选择操作 |

| 装配体(Assembly) | 部件和组件的集合 | 整个产品的完整装配,包括所有零件和子装配体 |

在实际操作中,工程师可以利用ANSYS的Project Schematic来组织和管理这些实体,通过拖放的方式来移动和重新组织部件和组件。

#### 2.2.2 材料属性和几何属性的定义与分配

定义和分配材料属性是预处理过程的关键步骤,因为它直接影响到后续的有限元分析结果。ANSYS提供了广泛的材料库,并允许用户定义新的材料属性。

- **材料属性定义**:为部件指定材料类型,如金属、塑料或复合材料等。

- **几何属性分配**:对于复杂的几何形状,还需要分配额外的几何属性,比如质量、转动惯量等。

在下面的代码段中,我们将看到如何在ANSYS中为部件分配材料属性:

```ansys

# Material properties definition and assignment

# Define a new material or select from the library

material = define_material("Aluminum Alloy")

# Assign material to selected part

selected_part = select_part("Engine Block")

assign_material(selected_part, material)

```

### 2.3 CAD数据的清理技巧

CAD数据在生成和导入过程中可能会包含一些不必要的细节和错误,这些都需要在进行分析之前进行清理和修正。

#### 2.3.1 删除不必要的细节和特征

在复杂的CAD模型中,往往包含了许多对于有限元分析无用的特征,如小的孔洞、细微的特征、倒角等。这些细节在有限元网格生成时可能会导致问题。

以下是清理步骤的简要概述:

- **简化模型**:去除模型中不必要的细节,如小孔、微小特征等。

- **特征抑制**:对于需要保留的复杂特征,可以在CAD软件中抑制它们。

- **简化复杂曲面**:有时需要将复杂的曲面转换为平面,以简化模型并减少网格划分的复杂性。

示例代码展示了如何在ANSYS Workbench中删除不必要的细节:

```ansys

# Simplifying the model by removing unnecessary details

# Identify and select features to be removed

unnecessary_features = select_features("small holes and fillets")

# Delete these features from the model

for feature in unnecessary_features:

delete(feature)

```

#### 2.3.2 修正CAD模型中的错误和不一致

CAD模型中可能存在的错误和不一致,如重叠的几何面、未焊合的边、不连续的曲面等,都需要在导入到ANSYS前得到修正。否则,这些错误可能会导致网格划分失败或不准确的分析结果。

下面的表格列出了常见几何错误及其修正方法:

| 几何错误类型 | 影响 | 修正方法 |

|------------------|----------------------------------------|--------------------------------------|

| 重叠几何面 | 导致网格划分问题,无法正确表示几何形状。 | 分割几何面,确保无重叠区域。 |

| 未焊合的边 | 在网格划分时可能产生孔洞,影响分析结果的准确性。 | 使用焊接或缝合工具修正边。 |

| 不连续的曲面 | 导致无法生成有效的网格。 | 平滑或重新构造曲面,以消除不连续性。 |

| 自相交几何体 | 导致不正确的分析结果。 | 检查并修复自相交的几何体。 |

在修正这些问题时,使用ANSYS内置的几何修复工具通常是一个高效的选择。这些工具可以在导入模型到ANSYS后使用,通过一系列操作流程修复问题。

```ansys

# Fixing errors in the CAD model

# Identify geometry errors

errors = identify_geometry_errors()

# Apply fixes to correct the geometry

for error in errors:

fix_geometry_error(error)

```

在处理这些问题时,工程师应仔细检查每一个几何修复动作的效果,确保修正操作没有引入新的问题。通过不断迭代和验证,最终将获得一个干净、准确的模型用于分析。

通过掌握CAD数据的导入、管理和清理技巧,工程师能够确保有限元分析的准确性和效率。下一章节将深入探讨几何处理过程中关键步骤:简化与重构以及网格划分前的准备。

# 3. CAD数据在ANSYS中的几何处理

## 3.1 几何简化与重构

### 3.1.1 理解ANSYS中的几何简化原则

在ANSYS软件中,几何简化是将复杂的CAD模型简化为更适合分析的版本的过程。简化原则强调的是,只有分析所需的细节才应被保留,以减少计算资源的消耗,同时还要确保简化后的模型仍然能够捕捉到真实世界中结构的重要特征和行为。这一过程对于提高网格划分的效率和确保仿真结果的准确性至关重要。

在实际操作中,应识别并去除模型中的微小特征,如小孔、圆角和细长部分,这些特征在结构分析中通常影响不大,但在网格生成时可能会导致单元数量激增,从而影响计算效率。同时,对于那些在分析中不重要的特征,如标识标记或制造特征,也应予以简化或删除。

### 3.1.2 应用布尔操作进行模型重构

ANSYS提供了布尔操作功能,允许用户通过合并、减去或交叉操作来修改几何模型。这些操作对于重构模型以适应特定的分析要求十分有用。例如,当两个部件在实际中是通过焊接连接时,在模拟中可以使用布尔操作将它们合并为一个单一的实体,简化网格划分和后续分析过程。

布尔操作需要谨慎使用,因为它们可能在几何上引入不期望的复杂性,如创建额外的小表面或边,这些小元素在网格划分时会增加困难。因此,在应用布尔操作之后,仔细检查模型的拓扑结构并进行必要的清理是非常重要的步骤。

```mermaid

flowchart LR

A[开始] --> B[识别小特征]

B --> C[应用布尔操作]

C --> D[简化模型细节]

D --> E[合并模型部件]

E --> F[检查并优化模型]

F --> G[结束]

```

## 3.2 网格划分前的准备

### 3.2.1 确定合适的网格大小和类型

网格大小对仿真结果的精度和仿真计算时间有直接影响。较小的网格单元可以提供更精确的结果,但同时会增加计算量和所需时间。合适的网格大小取决于分析的细节程度要求、模型的尺寸以及计算资源。

在确定网格大小时,需要考虑模型中的应力集中区域、几何复杂性以及分析中关心的关键区域。在这些区域使用较小的网格,而在模型中影响较小的区域使用较大的网格,这种方法称为自适应网格划分,可以在保证精度的同时提高计算效率。

对于网格类型,通常的选择是四边形单元和六面体单元,因为它们能够提供更精确的分析结果。但当模型具有复杂的拓扑结构时,使用三角形单元和四面体单元可能是必要的,尽管这可能以精度为代价。

### 3.2.2 检查和优化模型表面质量

表面质量对网格划分的质量有着直接的影响。在进行网格划分之前,必须确保模型表面没有小洞、重叠表面、非流形边等问题。这些问题如果不解决,可能会导致在划分过程中出现网格不连续、单元扭曲等问题,从而影响计算的准确性和收敛性。

为了优化模型表面质量,可以使用CAD或ANSYS中的模型修复工具来检测和修正这些问题。例如,通过使用拔模角和曲率检查工具来识别和修复问题区域。修复过程可能包括添加或删除几何特征、平滑表面以及创建合适的过渡区域。

```mermaid

graph TD

A[开始] --> B[模型表面检查]

B --> C[识别问题区域]

C --> D[选择修复策略]

D --> E[执行修复操作]

E --> F[模型表面再检查]

F --> G{检查是否通过}

G --> |是| H[继续下一步]

G --> |否| C

H --> I[准备网格划分]

I --> J[结束]

```

## 3.3 CAD数据与ANSYS网格的交互

### 3.3.1 网格划分的基本原理和方法

网格划分是将连续的模型区域离散化为有限数量的单元,以便进行数值分析的过程。网格划分的基本原理包括了单元尺寸的一致性、网格密度和渐变、以及网格的方向性。这些原理旨在确保划分的网格能够在保证计算效率的同时,最大程度地提供精确的计算结果。

网格划分方法通常分为手动和自动两大类。手动网格划分允许用户完全控制网格的各个方面,包括单元类型、尺寸、分布以及形状,这种方法在需要对网格划分进行细致控制时非常有用。自动网格划分则利用算法根据给定的规则自动生成网格,虽然这种方法可能不够精确,但它大大节省了时间和劳动,特别是在模型复杂性较低的情况下。

### 3.3.2 手动和自动网格划分的策略

手动网格划分策略涉及决定在模型的哪些部分使用更小的单元、哪些部分使用较大的单元,以及如何确保网格过渡区域的平滑。这种策略通常适用于对结果精度要求极高的情况,或模型的某些部分具有高度的几何复杂性。

自动网格划分策略在很大程度上依赖于软件的智能算法,能够根据模型的几何形状和预设的网格参数自动生成网格。虽然这种方法易于操作,但它可能无法识别模型中对分析结果至关重要的关键区域,因此在使用自动网格划分时,对生成的网格进行检查和必要时进行手动调整是很重要的。

在某些情况下,最佳做法是结合使用手动和自动网格划分策略,利用手动网格划分的精确性在关键区域实现更细的控制,同时使用自动网格划分来处理模型的其余部分,以平衡精度和效率。

```code

# 示例:ANSYS中的手动网格划分命令

/prep7

esize, 0.5 # 设置单元尺寸为0.5单位

et, 1, solid185 # 选择单元类型

vmesh, all # 对所有体进行网格划分

```

在上述代码块中,ANSYS的`/prep7`预处理器用于初始化网格划分环境,`esize`命令用于设置单元尺寸,`et`用于定义元素类型,而`vmesh`命令用于对选定的体进行网格划分。通过这些步骤,用户可以根据需要对特定区域的网格进行精细控制。在实际应用中,针对不同特征的几何模型,以上步骤可能需要重复执行,以优化网格划分结果。

```table

| 网格划分方法 | 优点 | 缺点 | 适用情况 |

|-------------|------|------|----------|

| 手动网格划分 | 高度控制和精确性 | 时间和劳动消耗大 | 关键区域和高精度需求 |

| 自动网格划分 | 快速且省力 | 精确度有限 | 几何复杂性较低的模型 |

| 结合策略 | 灵活性和效率平衡 | 需要综合考量 | 多数工程分析和研究 |

```

在表格中,对三种策略进行了对比,突出了它们各自的优势和局限性。结合策略通常被认为是最佳实践,因为它能够使用户根据不同的模型特征和分析需求灵活选择最合适的网格划分方法。

```mermaid

classDiagram

class 手动网格划分 {

+设置单元尺寸

+选择单元类型

+细粒度控制

}

class 自动网格划分 {

+快速生成网格

+使用智能算法

+适用于简单模型

}

class 结合策略 {

+灵活选择方法

+平衡效率和精度

+适用于多数工程分析

}

手动网格划分 --> 结合策略 : 是最佳实践的一部分

自动网格划分 --> 结合策略 : 是最佳实践的一部分

```

结合策略类图展示了如何将手动和自动网格划分结合在一起,形成一个综合考虑效率和精度的网格划分方法。这种结合策略是多数工程分析和研究的理想选择,因为它能够提供对网格划分的高级控制,同时保持了高效的工作流程。

# 4. CAD数据的材料属性和载荷定义

## 4.1 材料属性的指定与编辑

### 4.1.1 选择和设置材料模型

在ANSYS中选择和设置材料模型是进行有限元分析的重要步骤。材料属性定义了模型的物理行为,如弹性模量、屈服强度、热膨胀系数等,这些属性对于模拟材料在不同载荷和环境下的反应至关重要。

在ANSYS中,用户可以利用软件内置的材料数据库来选择材料,或者导入自定义材料数据。内置数据库包括了多种材料类型,从常见的金属材料到特殊工程塑料都有涵盖。在选择材料时,需确保所选材料特性与实际工况相匹配。

自定义材料可以通过输入具体的力学性能参数来定义。例如,对于一个线性弹性材料,用户需要输入杨氏模量和泊松比。对于塑性材料,还需要提供屈服强度和硬化模型等参数。在材料定义过程中,用户应考虑材料在实际工作环境中的温度变化和长期老化等影响因素。

### 4.1.2 材料属性与工程应用的关联

材料属性的设定直接关系到分析结果的准确性。在工程应用中,不同部件由于其功能和所受载荷的不同,对材料性能的要求也不同。例如,汽车底盘需要高强度和好的韧性,而汽车内饰则可能更看重耐候性和低密度。

理解不同材料属性对工程应用的影响是至关重要的。以杨氏模量为例,它描述了材料的刚性,杨氏模量越高,材料越刚性。在设计桥梁时,工程师会选择具有较高杨氏模量的材料,以确保结构具有足够的刚度来承受载荷。

## 4.2 载荷与边界条件的定义

### 4.2.1 理解载荷类型和作用方式

在ANSYS中定义载荷是模拟现实世界中的力和热效应的过程。载荷类型包括但不限于力、压力、温度、重力等。正确地设置载荷类型和作用方式对于确保分析结果的可靠性至关重要。

力和压力是常见的载荷类型,适用于模拟机械载荷对模型的影响。温度可以用来模拟热载荷,比如热应力分析。载荷可以是静态的,也可以是动态的。动态载荷,如振动载荷,其特点是随时间变化,需要特定的动态分析技术。

每种载荷类型有其特定的定义方式。以压力载荷为例,它可能需要定义作用面积、方向和大小。压力通常作用在模型表面,而力则可以作用在模型的点、线上或面上。

### 4.2.2 边界条件的设定与模拟目的的匹配

边界条件是模型与外界环境交互方式的数学描述。通过设置合适的边界条件,可以更真实地模拟实际工况。常见的边界条件类型包括固定支撑、自由度约束、热对流等。

在模拟过程中,不同类型的边界条件会根据实际应用目的来设定。例如,在一个静力学分析中,如果需要模拟实际约束效果,可能会设置固定支撑来模拟焊接或螺栓固定的约束状态。

边界的设置需要考虑实际的物理条件和分析目的。以热分析为例,如果分析目的包括对流换热,那么就需要设置热对流的边界条件。这种边界条件要求定义一个热交换系数和环境温度,模拟与外部介质的热交换情况。

## 4.3 CAD数据的动态分析准备

### 4.3.1 动态分析的参数设置

动态分析用于模拟结构在时间相关载荷作用下的动态响应,包括模态分析、谐响应分析、瞬态动力学分析等。动态分析的参数设置远比静态分析复杂,涉及到质量矩阵、阻尼矩阵和刚度矩阵的计算。

模态分析用于确定结构的固有频率和振型,是动态分析的基础。在进行模态分析之前,需要设置材料的密度属性以及定义适当的质量和阻尼模型。动态分析需要更精确的网格划分和时间步长设置,以保证分析的准确性和收敛性。

### 4.3.2 结构动力学分析的CAD数据要求

结构动力学分析对CAD数据的要求较为严格。首先,为了确保分析的准确性,CAD模型必须足够精确,无多余细节和特征,且与现实结构保持一致。其次,需要考虑结构的动态特性,比如阻尼特性和质量分布。

CAD数据在进行动力学分析时,通常需要经过简化和重构,以避免过于复杂的模型导致分析成本过高。此外,模型的连通性和网格的连续性也需要得到保证,从而确保质量矩阵和刚度矩阵的正确计算。

最后,对于动态分析,CAD模型中的材料属性设置必须精确,特别是密度和弹性模量。如果模型中包含多种材料,还需要考虑材料属性的均匀性,以及不同材料之间的界面传递效果。

在实际应用中,工程师需要借助CAD和ANSYS软件的相互协作,来优化模型并进行动态分析。整个过程需要综合考虑结构设计、材料属性以及预期的动态响应,才能得到有意义的结果。

```mermaid

flowchart LR

A[开始] --> B[定义材料模型]

B --> C[选择内置材料或导入自定义材料]

C --> D[考虑实际工作环境因素]

D --> E[设置工程应用相关属性]

E --> F[结束]

```

上述流程图概括了材料属性定义的步骤,从开始到结束,每一步都需要工程师根据实际情况细心处理。在实际操作中,每一步骤都可能需要反复调整和验证。

接下来,我们将深入探讨载荷与边界条件的定义,这是确保有限元分析结果真实反映实际工况的关键部分。

# 5. ANSYS预处理的高级应用与优化

## 5.1 CAD数据预处理的自动化流程

CAD数据预处理阶段的自动化是提高工作效率和减少人为错误的关键。在ANSYS中,可以通过编写宏和脚本来自动化重复性任务,从而实现预处理工作的高效执行。

### 5.1.1 利用宏和脚本提高工作效率

宏录制和脚本编写可以记录用户在ANSYS中的操作,并将其自动化。例如,在ANSYS Workbench中,可以通过“工具”菜单下的“宏”选项来录制宏。录制完成后,可以在需要时回放宏,以重复相同的操作流程。

```ansys

*dim, array_1, array, 10

! Define an array with 10 elements

*do, i, 1, 10

array_1(i) = i

*enddo

! Fill the array with incremental values

```

上面的APDL代码示例展示了如何在ANSYS Parametric Design Language (APDL) 中定义和使用数组。

### 5.1.2 预处理工作流的模板化

模板化工作流意味着创建一个预处理的“模板”,这个模板可以根据不同的项目需求进行适当的调整。在ANSYS中,可以保存一个完整的项目文件作为模板,包括材料定义、网格设置、边界条件等,这样在开始新项目时,只需加载模板,并根据具体情况进行修改。

```ansys

! Example of a command snippet to save a project template

/COM, Save ANSYS project as a template file

SAVE, 'path/to/template_name.wbpj'

```

通过这种方式,可以显著缩短设置新项目的预处理阶段时间。

## 5.2 CAD到ANSYS的数据交互最佳实践

CAD到ANSYS的数据交互需要精确和高效的处理。这里,我们将分析案例,以及探讨预处理中可能遇到的问题和相应的解决策略。

### 5.2.1 案例分析:成功将CAD数据导入ANSYS的策略

在导入CAD数据时,首先需要确保数据格式被ANSYS支持。例如,可以使用STL、STEP或IGES格式进行数据交换。在导入之后,执行如下策略:

1. **基本检查和修复**:使用“模型检查”工具来识别和修复模型中的间隙、重叠和小特征。

2. **简化几何体**:去除不必要的细节,如小孔、圆角和倒角,以简化模型。

3. **优化材料属性**:确保所有部件都有正确的材料属性分配,以便进行准确的应力分析。

### 5.2.2 预处理过程中遇到的常见问题及解决方案

在CAD到ANSYS的数据交互过程中,可能会遇到一些常见问题,比如:

- **兼容性问题**:不同CAD软件生成的文件可能包含ANSYS不兼容的特定格式或属性。解决策略包括转换文件格式到ANSYS支持的类型,或者在CAD软件中预处理模型。

- **几何错误**:由于CAD软件本身的限制,模型可能会包含一些错误,如穿孔或重叠的几何体。在ANSYS中可以使用“几何修复”工具来解决这些问题。

## 5.3 CAD数据预处理的未来趋势和挑战

随着技术的进步,CAD数据预处理也在不断发展。在这个部分,我们将探讨未来技术的发展方向和对工程师技能的新要求。

### 5.3.1 预处理技术的发展方向

预处理技术的发展方向正朝着智能化、自动化和更加用户友好的方向前进。具体包括:

- **智能化自动化**:利用人工智能技术,预处理流程可以变得更加智能,减少人为干预的需求。

- **云平台集成**:云技术的集成使得预处理可以在云端进行,支持远程工作和团队协作。

### 5.3.2 对工程师技能的新要求与机遇

未来的工程师需要掌握更多的技术技能和知识,才能更好地利用预处理技术。技能要求可能包括:

- **编程和脚本编写**:能够编写宏和脚本,自动化预处理任务。

- **数据分析**:理解数据如何影响模拟结果,能够进行数据解释和优化。

通过不断学习和适应新技术,工程师可以在这个快速发展的领域中找到新的机遇。

0

0